Изобретение относится к машиностроению, в частности к технологии и оборудованию для изготовления профилированных стеблей сверл одностороннего резания, направлено на повышение эффективности технологии и оборудования для производства такой продукции, расширение технологических возможностей оборудования, снижение капиталовложений и эксплуатационных расходов.

Известен способ изготовления профилированных стеблей сверл одностороннего резания, при котором в исходной трубчатой заготовке формируют внешнюю V-образную продольную канавку путем прокатки заготовки в закрытом калибре в приводных валках. Прокатное устройство имеет прокатную клеть с тремя группами попарно расположенных валков, вращение которых осуществляется приводом от распределенного вала. При этом схема профилирования может быть двух- или трехвалковой. Трубчатая заготовка под прокатку подается в отпущенном состоянии. Профилировние осуществляется в два прохода с реверсированием направления прокатки и дробной деформацией заготовки в каждой группе валков (Твердосплавные сверла одностороннего резания с внутренним подводом СОЖ. Методические рекомендации. ВНИИИнструмент, М., 1984, стр. 16 - 18, рис. 12, 13).

Процесс профилирования трубчатых заготовок на таких установках является достаточно трудоемким и малопроизводительным, а сами установки сложны в конструктивном отношении и в обслуживании, имеют ограниченные технологические возможности.

Изобретение решает техническую задачу - устранить отмеченные недостатки рассмотренных известных оборудования и технологии изготовления стеблей сверл одностороннего резания, в частности обеспечить компактность размещения элементов устройства, расширить его технологические возможности, механизировать процесс правки и за счет этого снизить трудоемкость процесса, повысить производительность и безопасность работ.

Решение поставленной технической задачи достигается тем, что при реализации способа изготовления профилированных стеблей сверл одностороннего резания, включающего выполнение в исходной трубчатой заготовке продольной внешней V-образной канавки протяжной заготовки через фильеру и последующую правку заготовки для устранения полученного ею при протяжке прогиба путем перемещения заготовки на опорных элементах и необходимого воздействия на ее выпуклую часть нажимным элементом, перемещение заготовки стебля сверла относительно опорных элементов в процессе ее правки осуществляют с помощью тех же средств, что и протяжку заготовки через фильеру, для чего опорные и нажимной элементы блока правки располагают перед фильерой блока профилирования вдоль оси протяжки заготовки по крайней мере на время ее правки. При этом в процессе правки заготовку относительно опорных элементов можно перемешать непрерывно при постоянном положении нажимного элемента, обеспечивающем обратный прогиб заготовки постоянной величины между опорными элементами и вызывающем напряжения в материале заготовки, близкие к пределу упругости, но не выше. Устранение продольных прогибов и деформаций заготовки, расположенных в разных плоскостях, осуществляют последовательным перемещением ее относительно опорных элементов с поворотом заготовки вокруг продольной оси на требуемый угол.

Решение поставленной технической задачи достигается также тем, что устройство для осуществления заявляемого способа изготовления профилированных стеблей сверл одностороннего резания, содержит смонтированные на общей опорной раме блок профилирования, включающий корпус для установки сменной фильеры, выполненной с радиальной прорезью по размеру диаметра трубчатой заготовки стебля сверла и установленной в корпусе с вертикальным расположением прорези, и сменный профилирующий ролик, входящий в рабочем положении в радиальную прорезь фильеры и шарнирно закрепленный с помощью горизонтальной оси в обойме, связанной с силовым приводом ее вертикального перемещения, каретку в виде плиты, установленную подвижно в направляющих общей опорной рамы и несущую механизм захвата конца заготовки стебля сверла, включающий цанговой зажим, соединенный с автономным приводом, неподвижно закрепленным на упомянутой плите, и привод перемещения каретки вдоль оси протяжки заготовок, а также блок правки заготовок стеблей сверл, включающий стол с размещенными на нем на некотором расстоянии друг от друга опорными элементами и связанный с силовым приводом вертикального перемещения нажимной элемент - в соответствии в данным изобретением блок правки заготовок стеблей сверл смонтирован на общей опорной раме устройства с возможностью установки опорных элементов вдоль оси протяжки на время правки заготовок. В частности, блок правки заготовок может быть смонтирован перед блоком профилирования со стороны каретки, при этом стол блока правки выполнен со сменными опорными элементами и установлен с возможностью его поворота вокруг вертикальной оси. Опорные элементы блока правки заготовок стеблей сверл закреплены каждый между парой вертикальных стоек, выполненных на столе блока. При этом опорные элементы могут быть выполнены в виде сменных роликов, имеющих одинаковую с профилирующим роликом форму обода в радиальном сечении, и в упомянутом вертикальных стойках закреплены шарнирно с помощью горизонтальных осей, или в виде Т-образных в нормальном сечении вставок с призматическим вырезом на внешней стороне поперечной части, расположенным по оси симметрии сечения вставки, вертикальная часть вставок размещена между вертикальными стойками поворотного стола, на которые опираются концы поперечной части вставок, и в упомянутых стойках вставки закреплены с помощью горизонтальных штифтов (осей). Кроме того, решение поставленной технической задачи достигается также и тем, что корпус цангового зажима механизма захвата конца заготовки стебля сверла с корпусом привода зажима соединен шарнирно, зафиксирован от осевых перемещений и кинематически связан с приводом его поворота вокруг оси на требуемый угол. В качестве привода поворота корпуса цангового зажима может быть использован червячный редуктор, колесо которого закреплено соосно на корпусе зажима или выполнен заодно с ним, а червяк кинематически связан с реверсивным приводом вращения, укрепленного на корпусе привода механизма захвата конца заготовки стебля сверла (силового цилиндра). В любом варианте осуществления заявляемого устройства нажимной элемент может быть выполнен в виде ролика, закрепленного горизонтальной осью в обойме силового привода его вертикального перемещения.

Действительно, предлагаемое удержание и перемещение заготовки стебля сверла относительно опорных элементов в процессе правки заготовок обеспечивает механизацию процесса и снижение возможного травматизма без использования дополнительных средств. Непрерывное перемещение заготовки в процессе правки при обеспечении ее обратного прогиба с соблюдением указанных режимов повышает производительность процесса и его эффективность. Обеспечение поворота заготовки стебля сверла в процессе правки вокруг продольной оси расширяет технологические возможности процесса изготовления профилированных стеблей сверл одностороннего резания. Предлагаемые усовершенствования устройства и его отдельных элементов упрощают реализацию заявляемого способа, обеспечивают компактность устройства и сокращение необходимых производственных площадей, повышают эффективность процесса правки заготовок стеблей и его производительность.

Таким образом, заявляемые способ изготовления профилированных стеблей сверл одностороннего резания и устройство для его осуществления обеспечивают достижение целей изобретения, направлены на решение общей задачи, объединены единым изобретательским замыслом и не нарушают единства изобретения.

Наличие указанных отличительных признаков заявляемых объектов по сравнению с их прототипом делает заявляемые объекты соответствующими критерию изобретения "новизна". Отсутствие сведений об известности использования их отличительных признаков в этой же или смежных областях техники для решения аналогичных задач позволяет признать их соответствующими критерию изобретения "изобретательский уровень". Наконец, отсутствие препятствий технического, технологического или иного порядка для промышленной реализации заявляемых объектов обеспечивают их соответствие критерию изобретения "промышленная применимость".

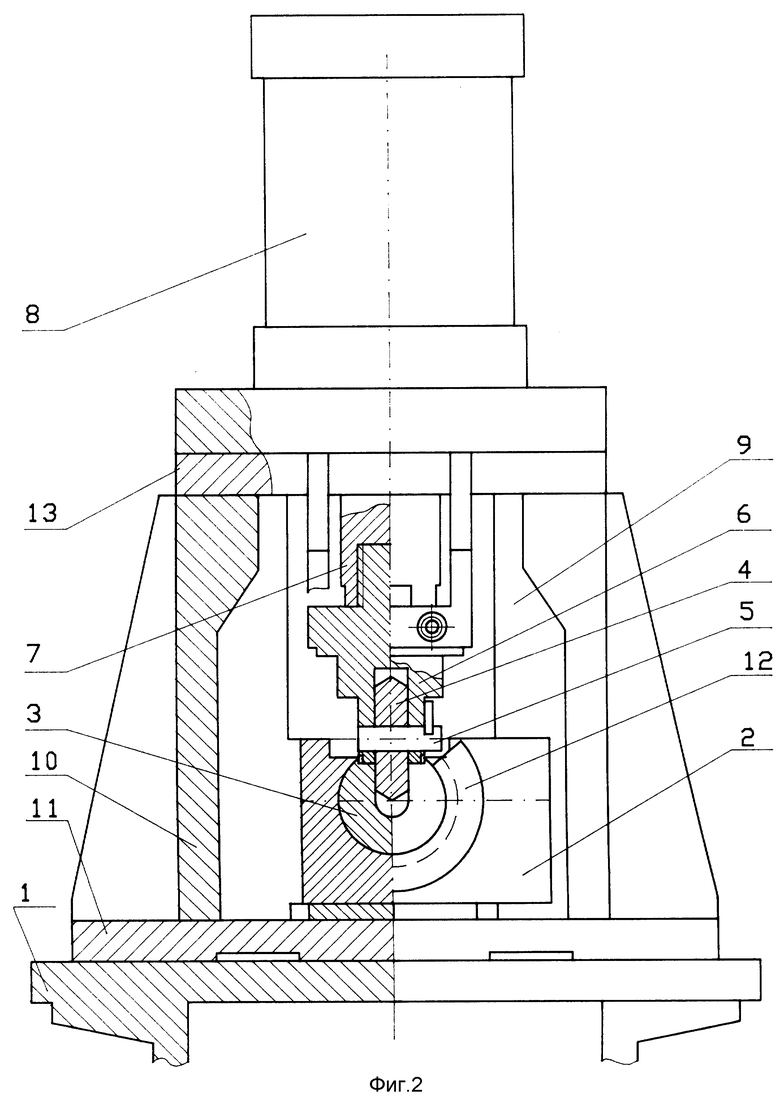

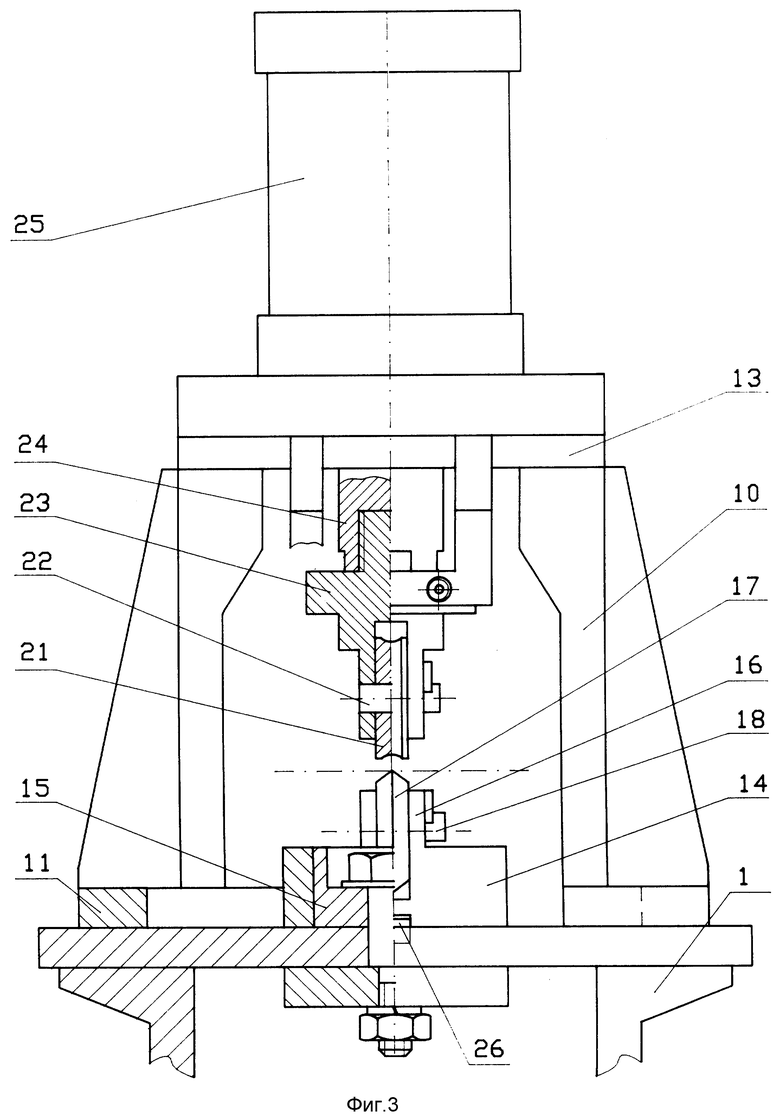

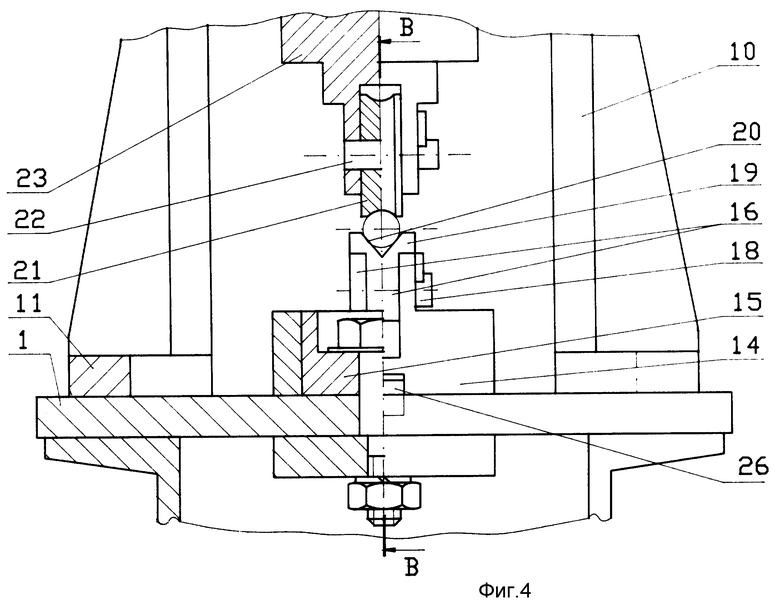

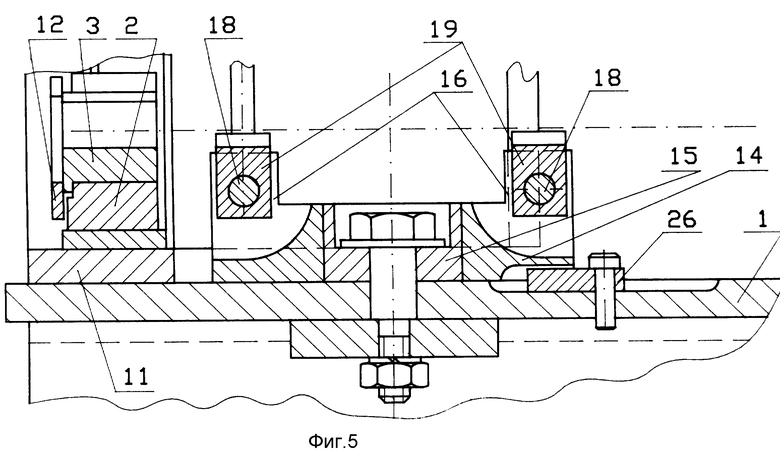

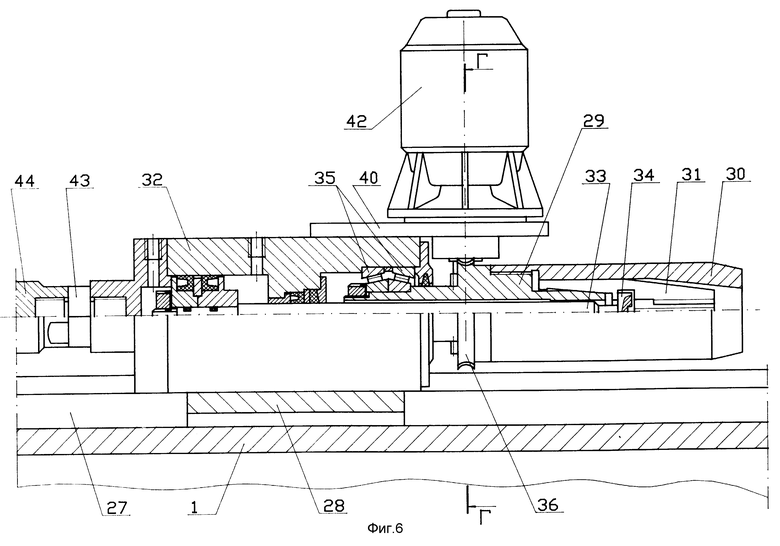

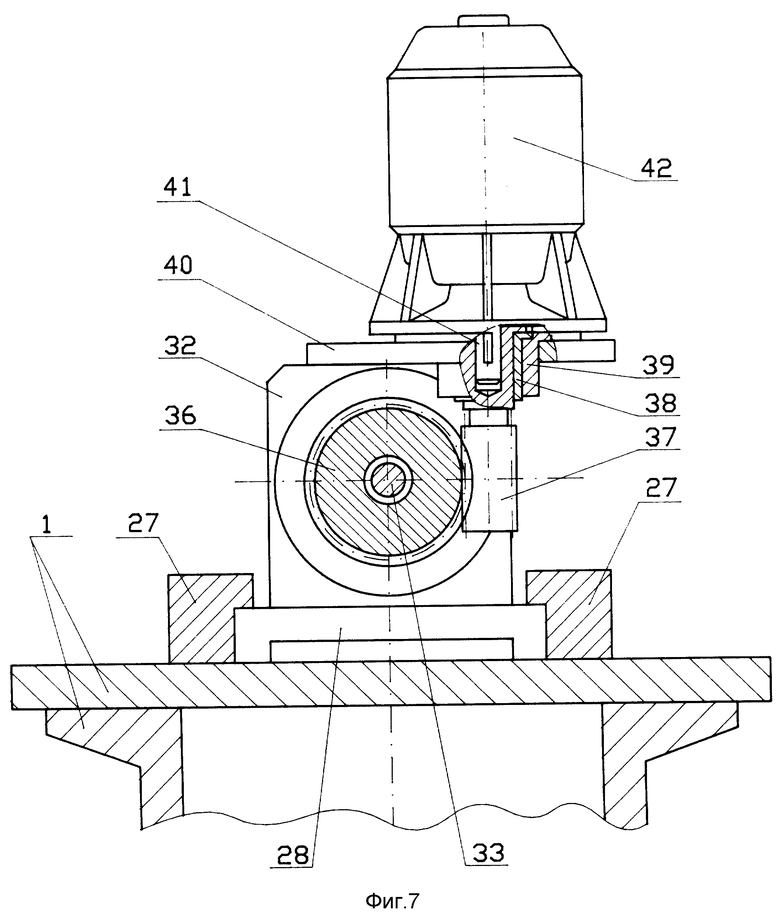

На фиг. 1 представлена установка, вид сбоку, поясняющий расположение основных узлов и блоков; на фиг. 2 - вид А на фиг. 1 с частичными разрезами, поясняющий принципиальную конструкцию блока профилирования в рабочем положении; на фиг. 3 - разрез Б-Б на фиг. 1, поясняющий принципиальную конструкцию блока правки (в рабочем положении) с роликовыми опорными элементами; на фиг. 4 - фрагмент разреза Б-Б на фиг. 1 с плоскими опорными элементами Т-образной формы с призматическими вырезами; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - узел I на фиг. 1 (увеличено) с частичными разрезами, поясняющий принципиальную конструкцию цангового зажима механизма захвата конца заготовки стебля сверла и его соединение с закрепленным на каретке приводом зажима; на фиг. 7 - разрез Г-Г на фиг. 6, поясняющий конструкцию узла поворота корпуса цангового зажима и его связь с приводом поворота.

Устройство для осуществления заявляемого способа изготовления профилированных стеблей сверл одностороннего резания содержит общую опорную раму 1 (фиг. 1 и 2), на которой смонтирован блок профилирования, включающий корпус 2 для установки сменной фильеры 3, выполненной с радиальной прорезью по размеру диаметра трубчатой заготовки стебля сверла (не показана). В корпусе 2 фильера 3 установлена с вертикальным расположением прорези, в которую в рабочем положении входит профилирующий ролик 4, шарнирно закрепленный горизонтальной осью 5 в обойме 6, связанной со штоком 7 силового цилиндра 8, служащего приводом вертикального перемещения профилирующего ролика 4. Корпус 2 блока профилирования закреплен в поперечных стойках 9, связанных с боковыми стойками 10. Стойки 9 и 10 смонтированы на плите 11, закрепленной на общей опорной раме 1. Фильера 3 в корпусе 2 крепится фланцем 12. На стойках 9 и 10 установлена плита 13, на которой закреплен силовой цилиндр 8. Одной из особенностей заявляемого устройства является то, что блок правки (рихтовки) заготовок стеблей сверл тоже смонтирован на общей опорной раме 1 непосредственно перед корпусом 2 для установки фильеры 3 блока профилирования. Блок правки (фиг. 3 - 5) включает стол (плиту) 14, установленный с возможностью поворота вокруг вертикальной оси 15, закрепленной на общей опорной раме 1. Стол 14 выполнен с двумя парами вертикальных стоек 16, расположенных у противоположных концов стола 14 симметрично относительно вертикальной оси 15. Между каждой парой стоек 16 закреплены опорные элементы, выполненные в виде сменных роликов 17, имеющих одинаковую с профилирующим роликом 4 форму обода в радиальном сечении и шарнирно закрепленных в стойках 16 горизонтальными осями 18 (фиг. 3) или в виде Т-образных в нормальном сечении вставок 19 с призматическими вырезами 20 на внешней стороне поперечной части, расположенными по оси симметрии сечения вставки 19. При этом вертикальная часть Т-образной вставки расположена между парой вертикальных стоек 16, на плоские верхние торцы которых опираются концы поперечной части вставок 19, и в стойках 16 вставки 19 закреплены горизонтальными штифтами или теми же осями 18, которые используются для шарнирного крепления опорных элементов в виде роликов (фиг. 4 и 5). Нажимной элемент блока правки может быть выполнен в виде ролика 21, шарнирно закрепленного горизонтальной осью 22 в обойме 23, соединенной со штоком 24 силового цилиндра 25, служащего автономным приводом вертикального перемещения нажимного элемента 21. Цилиндр 25 установлен в общей с цилиндром 8 плите 13, закрепленной на поперечных и боковых стойках 9 и 10, смонтированных на плите 11. Для установки и возможности поворота стола 14 вокруг оси 15 в плите 11 выполнен соответствующий вырез. Для фиксации положения опорных элементов - роликов 17 или Т-образных вставок - вдоль оси протяжки устройство снабжено перемещаемым упором 26, установленным в пазу верхнего листа опорной рамы 1 и входящего в соответствующий вырез стола 15 в рабочем положении последнего. В направляющих 27 на общей опорной раме (фиг. 6 и 7) подвижно установлена каретка в виде плиты 28, на которой закреплен механизм захвата конца заготовки стебля сверла, включающий цанговый зажим в виде полого корпуса 29, соединенного с кожухом 30 в виде цилиндра с внутренней конусной направляющей поверхностью у рабочего конца, взаимодействующей с конусной поверхностью разрезной цанги 31, установленной внутри кожуха 30 на конце корпуса 29 с возможностью осевого перемещения, и привод цангового зажима в виде силового цилиндра 32, жестко закрепленного на плите 28 и связанного с корпусом 29 цангового зажима, при этом шток 33 цилиндра 32 проходит внутри полого корпуса 29 и закрепленным на конце штока 33 упором 34 взаимодействует с разрезной цангой 31. Особенность конструкции механизма захвата конца заготовки стебля сверла в заявляемом устройстве является то, что корпус 29 цангового зажима с корпусом силового цилиндра 32 соединен шарнирно с помощью подшипникового узла 35 и снабжен червячным колесом 36, выполненным заодно с корпусом 29 (в показанном на фиг. 6 варианте конструкции). Входящий в зацепление с колесом 36 червяк 37 шарнирно закреплен на подшипнике скольжения 38 в направляющей втулке 39, установленной в опорной плите 40, и соединен с валом 41 реверсивного электродвигателя 42, закрепленного на упомянутой опорной плите 40. Силовой цилиндр 32 соединительным элементом 43 связан со штоком 44 силового цилиндра 45, служащего приводом перемещения каретки с механизмом захвата конца заготовки стеля сверла. Цилиндр 45 установлен в опорах 46, закрепленных на общей опорной раме 1. Опорная плита 40 закреплена на корпусе силового цилиндра 32.

Способ изготовления профилированных стеблей сверл одностороннего резания на заявляемом устройстве в части выполнения операции профилирования трубчатой заготовки практически не отличается от этой же операции на устройстве-прототипе. Особенность состоит в том, что перед профилированием трубчатых заготовок стол 14 блока правки устанавливают в нерабочее положение поворотом его на 90o вокруг оси 15. Для этого необходимо освободить упор 26 и вывести его из зацепления со столом 14. Кроме того, нажимной ролик 21 цилиндром 25 переводят в крайнее верхнее положение. Затем в фильеру 3 вводят трубчатую заготовку стебля сверла так, чтобы ее конец выступал в сторону каретки 28 с механизмом захвата. Перемещением штока 44 силового цилиндра 45 каретку 28 перемещают в направляющих 26 общей опорной рамы 1 к блоку профилирования, и конец заготовки стебля сверла вводят в осевое отверстие кожуха 30 корпуса 29 цангового зажима. Подачей рабочей среды в соответствующую полость цилиндра 32 смещают шток 33 в сторону конца заготовки, который при этом упором 34 смещает разрезную цангу 31. От взаимодействия конусного конца цанги 31 с конусной направляющей кожуха 30 концы цанги сводятся и обжимают конец трубчатой заготовки с требуемым усилием. Включением гидроцилиндра 8 опускают профилирующий ролик 4 до упора обоймы 6 в фильеру 3. При этом ролик 4 своим выступом на рабочей поверхности обода вдавит оболочку трубчатой заготовки вдоль ее образующей до придания ей требуемого профиля в зоне их контакта. Соответствующим переключением силового цилиндра 45 осуществляют перемещение штока 44, соединенных с ним каретки 28 с механизмом захвата конца заготовки и самой заготовки, и протяжку последней через фильеру 3, с введенным в нее роликом 4, обеспечивая профилирование заготовки - выполнение в ней внешней продольной V-образной канавки до самого конца заготовки. После этого переключением подачи рабочей среды в цилиндр 32 возвращают шток 33 в исходное положение, который обратной стороной упора 34 возвращает в исходное положение цангу 31, взаимодействующую при этом с конусом на конце корпуса 29. Концы цанги 31 разойдутся и освободят конец трубчатой заготовки, которая после этого вручную удаляется из цангового зажима. Эти операции (кроме поворота стола 14 блока правки в нерабочее положение) повторяют для осуществления операции профилирования всех заготовок одной партии (по типоразмеру и материалу заготовок). Поскольку такое профилирование исходных трубчатых заготовок вызывает их продольную деформацию в одной плоскости с постоянной кривизной, заготовки стеблей сверл после их профилирования подвергают правке. Для этого профилирующий ролик 4 цилиндром 8 выводят из прорези фильеры 3 и устанавливают в крайнем верхнем положении, а рабочий стол 14 блока правки поворотом вокруг оси 15 устанавливают в рабочее положение и фиксируют упором 26 (фиг. 3 и 5). Затем цилиндром 45 каретку 28 с укрепленным на ней механизмом захвата конца заготовки смещают в направляющих 27 к столу 14 блока правки. Одну из партии профилированных заготовок устанавливают на опорных элементах - роликах 17, размещая выступы на роликах 17 в продольной V-образной канавке заготовки и располагая ее передним (необжатым) концом к механизму захвата. При этом остальная часть заготовки будет проходить через радиальную прорезь фильеры 3. Далее передний конец заготовки вводят в осевое отверстие кожуха 30 цангового зажима и включением привода зажима - цилиндра 32 - зажимают цангой 31, как и перед протяжкой заготовки через фильеру 3. При необходимости, двигателем 42 и червячной передачей поворачивают корпус 29 цангового зажима с закрепленной в нем заготовкой стебля сверла, обеспечивая расположение продольного прогиба заготовки строго в вертикальной плоскости. Затем цилиндром 25 нажимной ролик 21 опускают и воздействуют им на выпуклую часть заготовки между опорными роликами 17, создавая ее обратный прогиб, величина которого определяется расчетом и проверяется на одной-двух из первых подвергаемых правке заготовок; обратный прогиб не должен вызывать в материале заготовки растягивающие напряжения выше предела упругости и обратную деформацию заготовки, обеспечивая только устранение полученного при профилировании прогиба. Это обеспечивается периодическим постепенным увеличением нагрузки на ролик 21 и ее снятием до придания оси заготовки на участке между роликами 17 строго горизонтального положения. Затем ролик 21 опускают в положение, при котором была достигнута правка заготовки на участке между опорными роликами 17, и включают привод протяжки заготовок - цилиндр 45. После правки по всей длине заготовки стебля сверла проверяют качество правки, при необходимости уточняют начальную нагрузку на нажимной ролик 17 при правке и его положение на второй заготовке, и по уточненным параметрам осуществляют правку всей партии заготовок. Такую же правку заготовок стеблей сверл можно осуществить и на опорных элементах в виде Т-образных вставок 19 с призматическими вырезами 20. Однако, этот вид опорных элементов целесообразно использовать для правки исходных заготовок или готовых сверл после их термической обработки, когда заготовки стеблей сверл могут иметь продольные деформации в различных плоскостях по длине заготовки. В этом случае обеспечивают ступенчатое последовательное перемещение заготовки на опорных элементах 19 с расположением максимальной деформации под роликом 21 и в вертикальной плоскости поворотом цангового зажима с заготовкой вокруг оси приводом 42 с червячной передачей. При этом нажимной ролик 21 может иметь на рабочей части обода канавку, выполненную по радиусу, соответствующему обрабатываемой трубчатой заготовки, как показано на фиг. 3 и фиг. 4 чертежей, или иметь цилиндрическую форму. Последнее предпочтительней для правки исходных заготовок или профилированных стеблей сверл после их термообработки, имеющих продольные деформации в различных плоскостях по длине заготовок.

Таким образом, заявляемое устройство обеспечивает повышение его компактности, не требует дополнительных производственных площадей для размещения входящих в него элементов и дополнительного оборудования для обслуживания, расширяет технологические возможности, сокращает использование ручного труда и снижает возможность травмирования работающих. Заявляемый способ изготовления профилированных стеблей сверл одностороннего резания повышает качество выполнения отдельных операций и производительность работ.

Изобретение относится к технологии и оборудованию для изготовления профилированных стеблей одностороннего резания. Это обеспечивается размещением блока профилирования и блока правки на общей опорной раме с использованием механизма захвата конца заготовки и привода ее протяжки при выполнении операций профилирования заготовок стеблей сверл одностороннего резания и их правки. При этом стол блока правки выполнен со сменными опорными элементами и на общей раме устройства установлен с возможностью поворота вокруг вертикальной оси. В качестве опорных элементов предусмотрено использование пары сменных роликов, имеющих одинаковую с профилирующим роликом форму обода в радиальном сечении и закрепленных шарнирно c помощью горизонтальных осей, или в виде Т-образных в нормальном сечении вставок с призматическим вырезом на внешней стороне поперечной части, расположенным по оси симметрии поперечного сечения, при этом вертикальная часть сечения вставок размещена, как и ролики, между вертикальными стойками поворотного стола, на которые опираются концы поперечной части, и в стойках вставки закреплены своей вертикальной частью с помощью горизонтальных штифтов (осей). Цанговый зажим механизма захвата конца заготовки с корпусом привода зажима соединен шарнирно, зафиксирован от осевых смещений и кинематически связан с реверсивным приводом его поворота вокруг продольной оси. Повышается производительность и компактность устройства за счет размещения блока профилирования и блока правки на общей опорной раме, а также расширяются технологические возможности и сокращается использование ручного труда. 2 с. и 9 з.п.ф-лы, 7 ил.

| Твердосплавные сверла одностороннего резания с внутренним подводом СОЖ | |||

| Методические рекомендации, ВНИИинструмент.-М., 1984, с.16-18, рис.12, 13 | |||

| RU 2003405 C1, 30.11.93 | |||

| Способ изготовления трубчатых гофрированных деталей и устройство для его осуществления | 1987 |

|

SU1588470A1 |

| Станок для обкатки трубчатыхзАгОТОВОК OC-3 | 1976 |

|

SU816632A1 |

| SU 3481178 A, 02.12.69. | |||

Авторы

Даты

1999-09-10—Публикация

1997-10-02—Подача