Изобретение относится к литейному производству, в частности к получению отливок из газонасыщенных сплавов.

Целью изобретения является повышение стойкости формы.

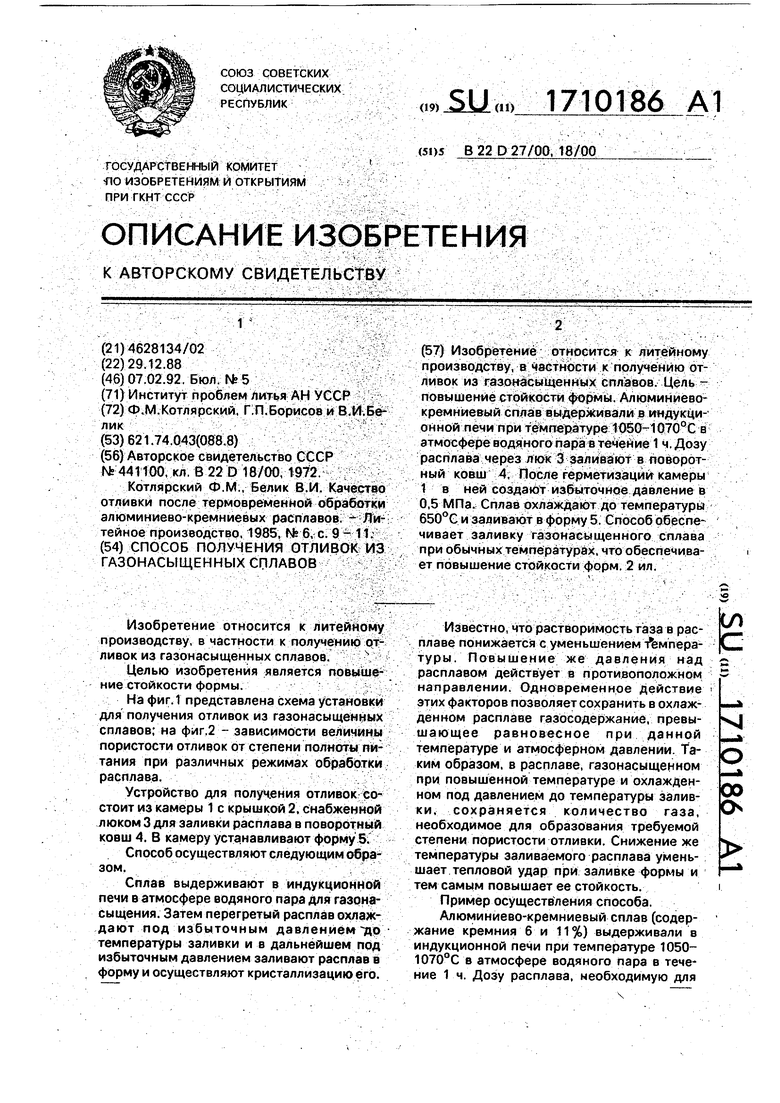

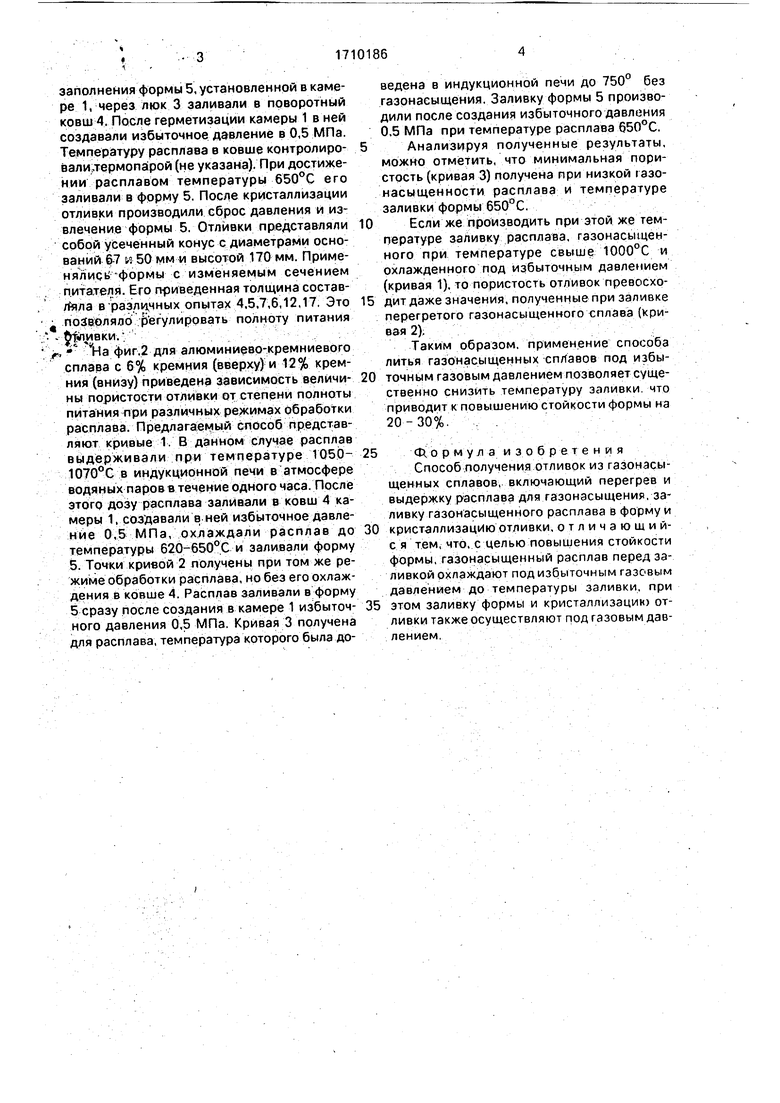

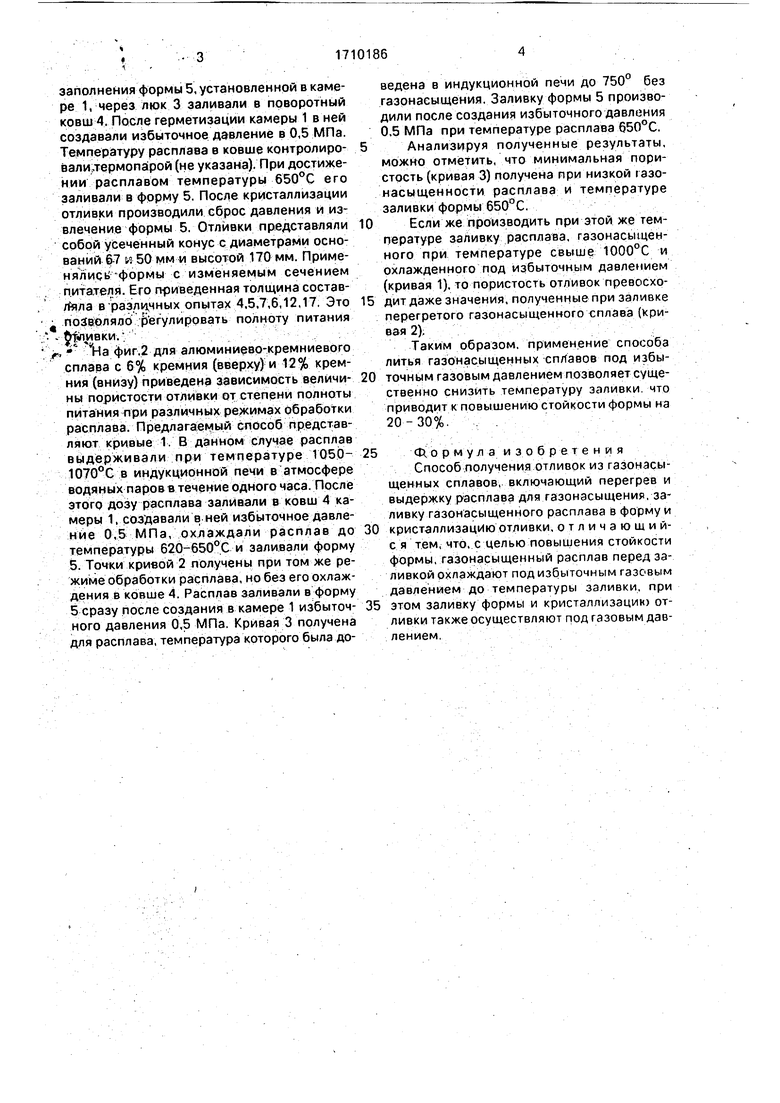

На фиг. Т представлена схема установки для получения отливок из газонасыщенных сплавов: на фиг.2 - зависимости величинь пористости отливок от степени полноты питания при различных режимах обработки расплава.

Устройство для получения отливок состоит из камеры 1 с крышкой 2, снабженной люком 3 для заливки расплава в поворотный ковш 4. В камеру устанавливают форму 5.

Способ осуществляют следующим образом.

Сплав выдерживают в индукционной печи в атмосфере водяного пара для газонасыщения. Затем перегретый расплав охлаждают под избыточным давлением ДР температуры заливки и в дальнейшем под избыточным давлением заливают расплав в форму и осуществляют кристаллизацию его.

Известно, что растворимость таза в расплаве понижается с уменьшением т мпературы. ПовыЩение же давления над расплавом действует в противоположном направлении. Одновременное действие этих факторов позволяет сохранить в охлажденном расплаве газосоде|)жание, превышающее равновесное при данной температуре и атмосферном давлении. Таким образом, в расплаве, газонасыщенном при повышенной температуре и охлажденном под давлением до температуры заливки, сохраняется количество газа, необходимое для образования требуемой степени пористости отливки. Снижение же температуры заливаемого расплавд уменьшает тепловой удар при заливке формы и тем самым повышает ее стойкость.

Пример осуществления способа.

Алюминиево-кремниевый сплав (содержание кремния 6 и 11%) выдерживали в индукционной печи при температуре 10501070°С в атмосфере водяного пара в течение 1ч. Дозу расплава, необходимую для заполнения формы 5, установленной в камере 1, через люк 3 заливали в поворотный ковш 4. После герметизации камеры 1 в ней создавали избыточное давление в 0,5 МПа. TeMnepiaTypy расплава в ковше контролировали;.термопарой (не указана). При достижении расплавом температуры его заливали в форму 5. После кристаллизации отливки производили сброс давления и извлечение формы 5. Отливки представляли собой усеченный конус с диаметрами оснований и50 мм и высотой 170 мм. Применялис формы с изменяемым сечением , питателя. Его приведенная толщина составriflAa в разли.чных опытах 4.5,7,6,12,17. Это поЗавлялО р)егулировать полноту питания - . jp, Via фиг.2 для алюминиево-кремниевого сплава с 6% кремния (вверху) и 12% кремния (внизу) приведена зависимость величины пористости отливки от степени полноты питания при различных режимах обработки расплава. Предлага:е1«1ый способ представляют кривые 1. В данном случае расплав в ij держи вали при тем пературе 10501070 G в индукционной печи в атмосфере водяных пароввтечек ие одного часа. После STQiro дозу расплава заливали в ковш 4 камеры 1. создавали в ней избыточное давление 0,5 МПа, охлаждали расплав до температуры 62б-650°С и заливали форму 5. Точки кривой 2 получены при том же режиме обработки расплава, но без его охлаждения в ковше 4. Расплав запивали в форму 5 сразу после создания в камере 1 избыточного давления 0,5 МПа. Кривая 3 получена для расплава, температура которого была доведена в индукционной печи до 750° без газонасыщения. Заливку формы 5 производили после создания избыточного давления 0,5 МПа при температуре расплава . Анализируя полученные результаты, можйо отметить, что минимальная пористость (кривая 3) получена при низкой газонасыщенности расплава и температуре заливки формы 650°С. Если же производить при этой же температуре заливку расплава, газонасыщеиного при температуре свыше 1000°С и охлажденного под избыточным давлением (кривая 1), то пористость отливок превосходит даже значения, полученные при заливке ререгретого газонасыщенного сплава (кривая 2), Таким образом, применение способа литья газонасыщенных сплавов под избыточным газовым давлением позволяет существенно снизить температуру заливки, что приводит к повышению стойкости формы на 20-30%, . . Ф о р м у л а изобретения Способ.получения отливок из газонасыщенных сплавов, включающий перегрев и выдержку расплава для газонасыщения, заливку газонасыщенного расплава в форму и кристаллизацию отливки, отличающийся тем, что, с целью повышения стойкости формы, тазонасыщенный расплав перед заливкой охлаждают под избыточным газовым давлением до температуры заливки, при этом заливку формы и кристаллизации) отливки также осуществляют под газовым давлением,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ литья газонасыщенных сплавов под переменным газовым давлением | 1990 |

|

SU1822374A3 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2012 |

|

RU2484917C1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1989 |

|

RU2048954C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК | 2006 |

|

RU2323802C9 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ДОЭВТЕКТИЧЕСКИХ АЛЮМИНИЕВО-КРЕМНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2430176C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА ДОМЕННОЙ ПЛАВКИ | 2005 |

|

RU2300441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК ЛИТЬЕМ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2193945C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК | 2015 |

|

RU2638604C2 |

| Способ получения отливок из чугуна | 1978 |

|

SU753904A1 |

Изобретение относится к литейному производству, в Частности к получению отливок из газокасыщенных сплавов. Цель - повышение стойкости формы. Алюминиево- кремниевый сплав выдерживали в индукци-' онной печи при температуре 1050-1070°С в атмосфере водя.ного пара в течение 1 ч. Дозу расплава через лк>&к 3 заливают в поворотный ковш А, После герметизации камеры 1 в ней создают избыточное давление в 0,5 МПа. Сплав охлаждают до температуры 650''С и заливают в форму 5. Способ обеспечивает заливку газонасыщенного сплава при обычных температурах, что обеспечивает повышение стойкости форм. 2 ил.

| Способ литья под избыточным газовым давлением | 1972 |

|

SU441100A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Качество отливки после термовременной обработки алюминиево-кремниевых расплавов | |||

| -^Литейное производство, 1985, N; 6, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1992-02-07—Публикация

1988-12-29—Подача