Изобретение относится к обработке металлов резанием и может быть использовано при сверлении глубоких отверстий. Цель изобретения - повышение точности обработки путем уменьшения увода и непрямолинейности оси отверстия,

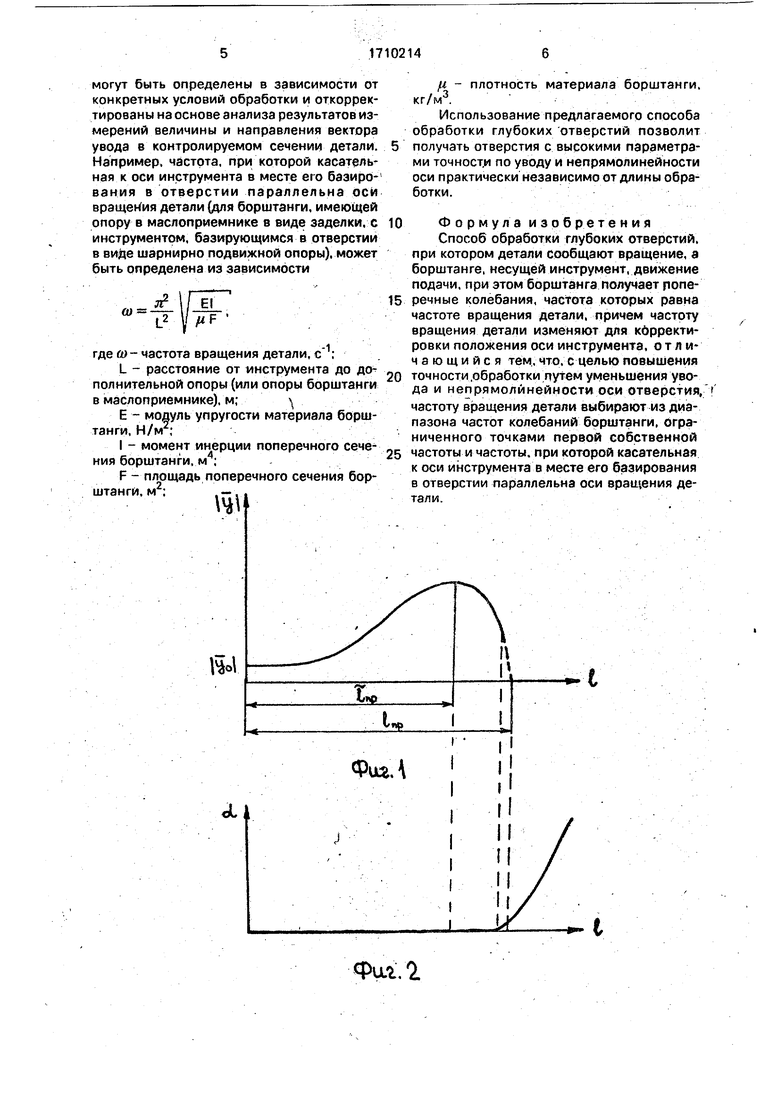

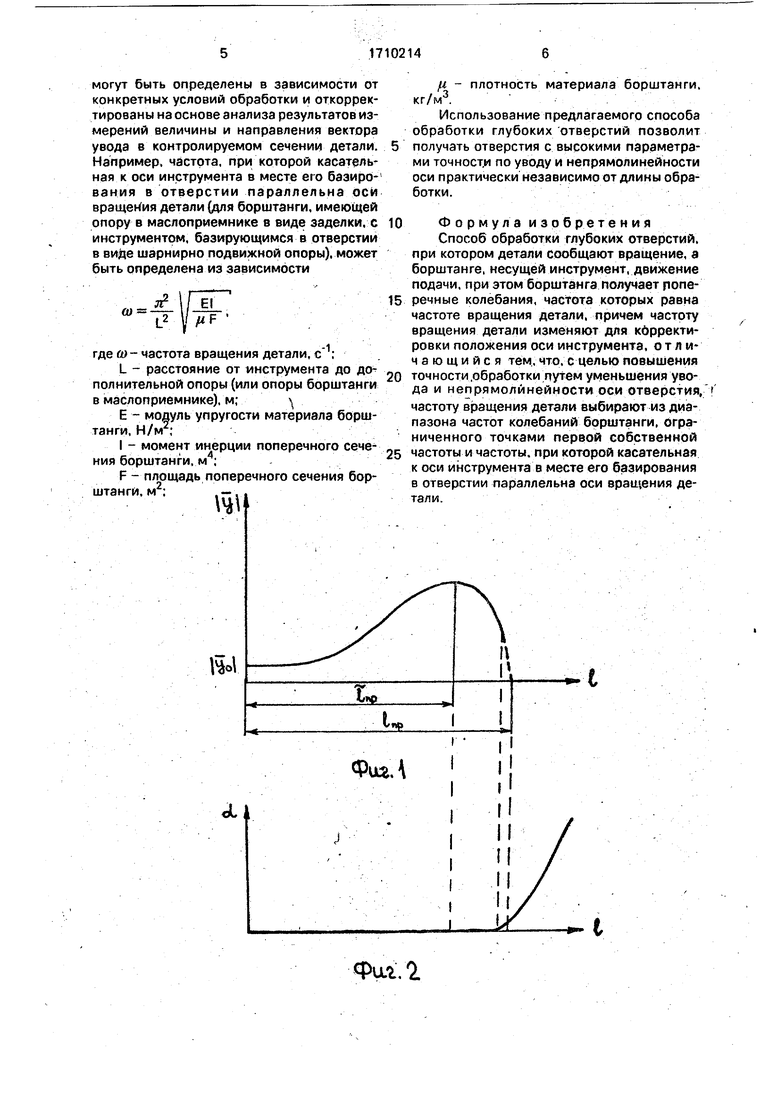

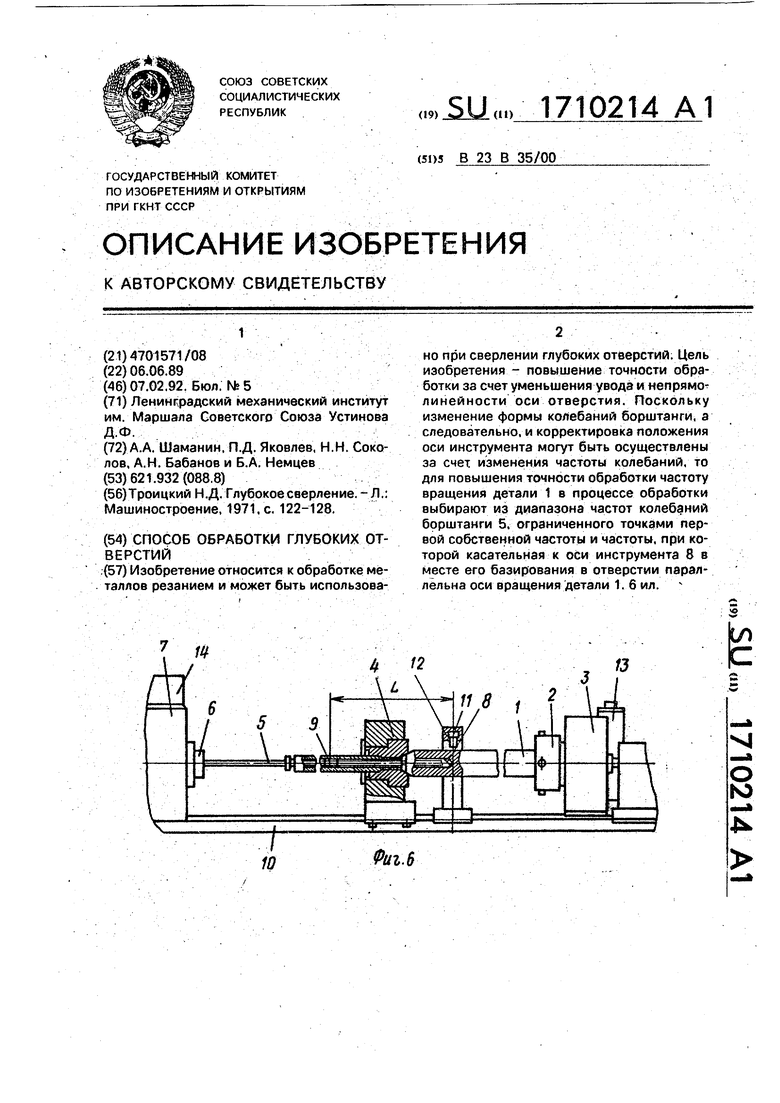

Ня Ьиг, 1 изображена зависимость модуля вектора увода IYI от длины обработки i; на фиг. 2 - зависимость угла поворота а вектора увода от длины обработки I; на фиг. 3 - форма вынужденных.поперечных колебаний борштанги, когда частота колебаний такова, что касательная к оси инструмента в месте его базирования в отверстии направлена в сторону увеличения увода; на фиг. 4 - то же, когда частота колебаний такова, что касательная к оси инструмента в месте его базирования в отверстии параллельна оси вращения заготовки: на фиг. 5 то же. когда частота колебаний равна первой собственной частоте колебаний борштанги; на фиг. б - схема реализации способа обработки глубоких отверстий.

Способ осуществляют следующим образом.

Деталь 1 устанавливают в патроне 2 шпиндельной бабки 3 и маслоприемнике 4. Борштангу 5 устанавливают в патроне 6 подающей каретки 7 станка. На борштанге 5 устанавливают инструмент 8 и могут устанавливать дополнительную опору 9, которую располагают на расстоянии L от инструмента 8. Если опору не устанавливают, то L - расстояние от места закрепления борштанги в маслоприемнике до инструмента. На станине 10 станка устанавливают стойку 11 с датчиком 12 контроля разностенности детали 1. Стойка 11 может перемещаться по станине 10 синхронно с подающей кареткой 7. Для изменения частоты вращения заготовки 1 на станке установлен вариатор 13. который связан с расчетно-управляющим блоком 14.

Для обеспечения процесса обработки глубокого отверстия в зону резания подают смазоЧно-охлаждающую жидкость, включают вращение детали 1 и продольную подачу инструмента.

В процессе обработки глубокого отверстия в борштанге 5 возникают поперечные колебания, частота которых равна частоте вращения заготовки. Указанные колебания имеют место практически всегда (например. вследствие образования начального увода из-за погрешностей первоначального направления инструмента) и являются одной из основных причин дальнейшего увеличе ния увода по длине обработки. В ряде случаев, в частности при обработке глубоких

отверстий малых диаметров, величины увода и непрямолинейности оси могут достигать нескольких миллиметров, а кривая увода представляет сложную гтространственную кривую (фиг. 1 и 2). где 1пр - длина обработки, при которой величина модуля вектора увода максимальна: 1пр - длина обработки, при которой упругая система инструмент - борштаига теряет динамическую

0 устойчивость, lYol -модуль вектора начального увода, что не позволяет использовать детали по прямому назначению. При этом участку возрастания увода до длины обработки соответствует форма колебаний, по5 казанн я на фиг. 3, где г} - проекция вектора увода Y на ось ;; вращающейся системы координат, связанной с деталью; L - расстояние от дополнительной опоры борштанги (или от места закрепления борштанги в мас0 лоприемнике) до инструмента; V - вектор скорости движения Подачи инструмента относительно детали. При длине обработки, равной Fnp. форма колебаний имеет вид, показанный на фиг. 4, а участку убывания уво5 да (т. е.. Тпр 1 1пр) соответствует форма колебаний, показанная на фиг. 5. Изменение формы колебаний борштанги. а следовательно, и корректировка положения оси инструмента, могут быть осуществлены за

0 счет изменения частоты колебаний. Для повышения томности обработки путем уменьшения увода и непрямолинейности оси отверстия частоту вращения детали в процессе обработки выбирают из диапазона частот колебаний борштанги. ограниченного точками первой собственной частоты борштанги и частоты, при которой касательная к оси инструмента в месте его базирования в отверстии параллельна оси вращения дета0 ли.

Указанный вУбор осуществляют следующим образом,

В процессе обработки с помощью датчика 12 измеряют разностенность детали в

5 различных сечениях по ее длине. По результатам измерений определяют модуль вектора увода, угол, характеризующий направление вектора увода в контролируемом сечении детали, а также первые произQ водные вектора увода и угла а по длине обработки. Указанные действия осуществляют с помощью расчетно-управляющего блока 14. В зависимости от полученных результатов расчета частоту вращения детали

5 выбирают из диапазона частот, ограниченного точками первой собственной частоты колебаний борштанги и частоты, при которой касательная коси инструмента в месте его базирования в отверстии параллельна оси вращения детали. Указанные частоты могут быть определены в зависимости от конкретных условий обработки и откорректированы на основе анализа результатов измерений величины и направления вектора увода в контролируемом сечении детали. Например, частота, при которой касательная к оси инструмента в месте его базирования в отверстии параллельна оси вращения детали (для борштанги, имеющей опору в маслоприемнике в виде заделки, с инструментом, базирующимся в отверстии в вийе шарнирно подвижной опоры), может быть определена из зависимости где «у- частота вращения детали, L - расстояние от инструмента до до полнительной опоры (или опоры борштанги в маслоприемнике), м; Е - модуль упругости материала борштанги, Н/м ; I - момент инерции поперечного сечения борштанги, м; F - площадь поперечного сечения борштанги. м :

Фаг.О. fi - плотность материала борштанги. кг/м-. Использование предлагаемого способа обработки глубоких отверстий позволит получать отверстия с высокими параметрами точности по уводу и непрямолинейности оси практически независимо от длины обработки. Ф о рмул а и зобрете и ия Способ обработки глубоких отверстий, при котором детали сообщают вращение, а борштанге, несущей инструмент, движение подачи, при этом борштанга получает роперечные колебания, частота которых равна частоте вращения детали, причем частоту вращения детали изменяют для кбрректировки положения оси инструмента, отличающийся тем, что. с целью повыщения точности .обработки путем уменьшения увода и не|1рямолйнейности оси отверстия, частоту в|эащения детали выбирают из диапазона частот колебаний борштанги, ограниченного точками первой собственной частоты и частоты, при которой касательная к оси инструмента в месте его базирования в отверстии параллельна оси вращения детали.

- u

Фаг.3

Фиг. Ц

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| СПОСОБ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 2016 |

|

RU2658769C2 |

| Устройство для обработки глубоких отверстий | 1982 |

|

SU1034871A1 |

| РАСТОЧНАЯ ГОЛОВКА | 1992 |

|

RU2014172C1 |

| Станок для обработки глубоких отверстий | 1989 |

|

SU1696172A1 |

| СПОСОБ ГЛУБОКОГО РАСТАЧИВАНИЯ ПРЕЦИЗИОННЫХ ЦИЛИНДРОВ | 1992 |

|

RU2008126C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЯ | 2014 |

|

RU2567933C1 |

| Способ базирования борштанги | 1990 |

|

SU1818176A1 |

| Стенд для измерения радиального перемещения инструмента | 1978 |

|

SU781026A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 2009 |

|

RU2424877C2 |

Изобретение относится к обработке металлов резанием и может быть использовано при сверлении глубоких отверстий. Цель изобретения - повышение точности обработки за счет уменьшения увода и непрямо- линейности оси отверстия. Поскольку изменение формы колебаний борштангИ, а следовательно, и корректировка положения оси инструмента могут быть осуществлены за счет изменения частоты колебаний, то для повышения точности обработки частоту вращения детали 1 в процессе обработки выбирают из диапазона частот колебаний борштанги 5, ограниченного точками первой собственной частоты и частоты, при которой касательная к оси инструмента 8 в Месте его базирования в отверстии параллельна оси вращения детали Т. 6 ил. ^13^о>&^ •ИОго!^>&

Lv

Фаг. 5

| Троицкий Н | |||

| Д | |||

| Глубокое сверление | |||

| ^ Л.: Машиностроение, 1971 | |||

| с, 122-128. |

Авторы

Даты

1992-02-07—Публикация

1989-06-06—Подача