Изобретение относится к металлообработке и предназначено для глубокого сверления и растачивания отверс тий в нежестких деталях с высокими требованиями к прямолинейности оси обрабатьшаемого отверстия.

-Известен инструмент, в Котором изменение положения калибрующей верШИНЫ резца/ формообразующей поверхности обрабатьюаемого отверстия, .достигается за счет создания колебаний инструмента, противоположных по фазе гармоническим колебаниям головки, возникакадим при отклонении оси отверстия от оси вращения заготовки. Эти колебания инструмента от оси вращающейся заготовки создаются за счет кинемати еской связи. Механизм коррекции представляет собой инструментальную головку с опорным стаканом. Опорная поверхность стакана образована поджатыми . до упора подпружиненными направляю- ;щими, при этом она эксцентрична i посадочному отверстию. Диаметр опорной,поверхности стакана меньше Диаметра обрабатываемого отверстия на величину, обеспечивающую свободное прохождение головки на скорректированный участок отверстия.. Кроме того, имеется механизм фиксации опорного стакана.

При фиксированном положении onopноГо стакана головка работает как обычная расточная головка, опираясь на Шаправляиицие,поджатые до упора силами резания.После расфиксации опорный стакан начинает вращаться совместно с заготовкой и вследствие своей зксцентричности создает колебания головки, что приводит к смещению оси обрабатываемого отверстия

Недостатками этого уст ройства являются сложность конструкции инструмента и механизма его коррекции и связанная с этим невозможность его использования на экстремальнЕис режимах резания, а также при обработ. ке отверстий мгшых диаметров.

Известен управляемый по лазеру инструмент для обработки глубоких отверстий, содержащий пустотелую борштангу, на которую устанавливается расточная головка с центральным детектором, прикрепленным к яаднеи части расточной головки. Лазерный луч проектируется через пустотелую Сорштангу на центральный детектор, и информация с центрального детекторл подается на управляющий блок, который управляет парой направляющих, перемещающих корпус головки с резi MH в радиальном направлении 2.

Недостатки известного ииструмен, та - сложность конструкции и невозможность использования его при обработке глубоких отверстий малых

диаметров, а также при сверлении, трак как центральное отверстие в борштанге, необходимое для подводаотвода СОЖ, нельзя использовать как канал для лазерного луча. Целью изобретения является повышение точности обработки глубоких отверстий.

Указанная цель достигается тем, что в устройство для обработки глубоких отверстий, включающее режущую головку, закрепленную на боританге, и датчик положения режущей головки относительно оси заготовки, связанный с управлякяцим блоком, введена.

оправка, жестко закрепленная на заротовке в средней ее части и снабжённая двумя скобами, установленными взаимно перпендикулярно в двух параллельных плоскостях, перпендийулярных- оси заготовки, причем на концах каждой скобы установлены дис балансы и каждая из них снабжена приводом перемещения, закрепленным на указанной оправке, на которой

установлены также токосъемные кольца, предназначенные для связи указанных, приводов перемещения с управляющим блоком, и, кроме того, на оправке выполнен цилиндрический пойсок, предназначенный для взаимодействия с введенным в устройство датчиком положения оси заготовки, подключенньм к управлякице блоку.

Установка на заготовке устройства, сообщающего ей поперечные колебания

с частотой вращения заготовки за счет наличия на заготовке дисбаланса, позволяет управлять положением оси обрабатьюа емого отверстия. При сообщении заготовке поперечных колебаний, фаза которых совпадает с фазой вектора увода инструмента от оси заготовки, угол наклона инструмента к оси вращения заготовки увеличивается И, следовательно, увод возрастает в процессе дальнейшей обработки. При сообщении заготовке колебаний, фаза КОТОРЫХ противоположна , фазе вектора увода, увод уменьшается.

Величина и фаза вектора увода инструмента зависит от амплитуды.колебаний заготовки и сдвига фаз между вынужденными поперёчнь 1И колебаниями заголовки И вектором увода инструмента. Для уменьшения увода оси

отверстия, необходимо чтобы дисбаланс заготовки был направлен в сторону, противоположную уводу инструмента. На фиг,1 изображено устройство для

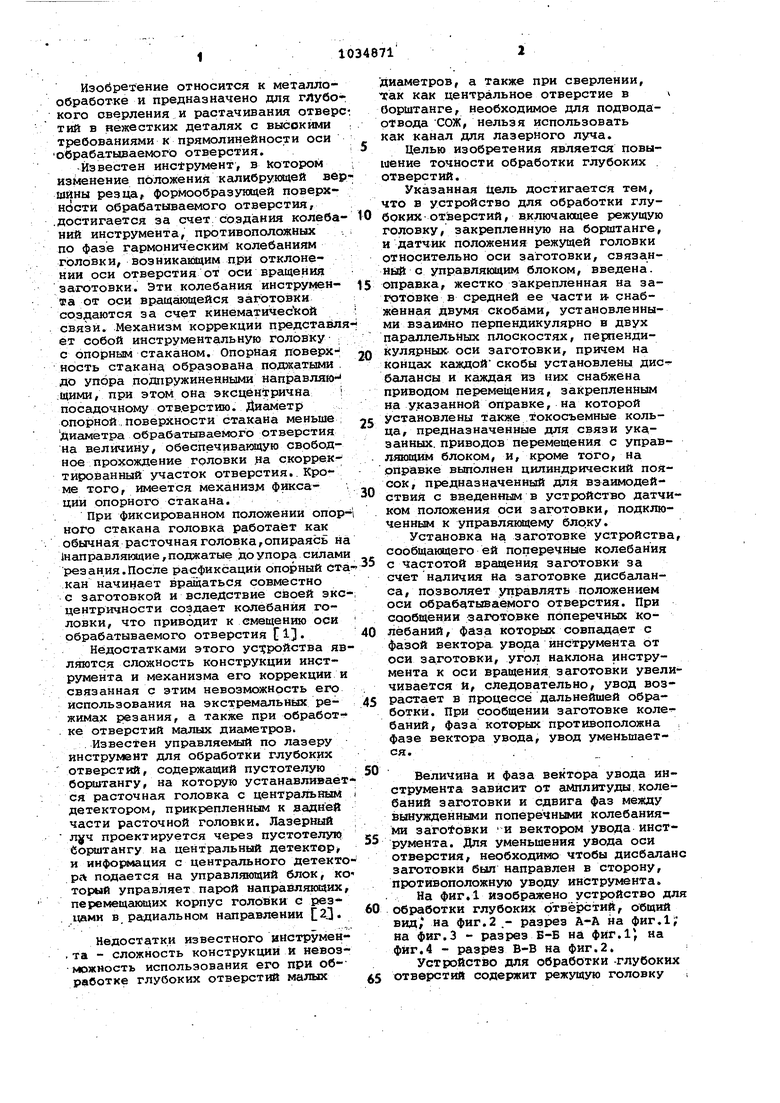

обработки глубоких отверстий, общий вид; на фиг.2 .- разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1, на фиг.4 - разрез В-В на фиг.2.

Устройство для обработки -глубоких

отверстий содержит режущую головку i . закрепленную на борштанге 2, дат чики 3 и 4 положения режущей головки 1, установленные на стойках 5 и 6, которые имеют возможность переме1аать ся вдоль направляющих станины, и управляющий блок 7. В средней части вращающейся заго товки 8, закрепленной одним концом в патроне 9, а другим в конусе маслоприемника 10, жестко закреплена оп; равка 11, на которой установлен привод 12, приводящий в движение скобы 13 и 14 с дисбалансами 15 и 16. Дисбала сы 15 и 16 размещены в двух перпендикулярных друг другу пазах 17, выполненньвс в оправке 11. Контроль пол жения оси заготовки относительно оси ее вращения производится датчиком 18, контактирующим с пояском 19 на оправке 11. Подача электрического, тока, а также управляющих сигналов от управлкпощего блока 7, датчиков 3 и 4 положения режущей головки и да чика 18 положения оси заготовки 8 к .приводу 12 производится «через токосъемные кольца 20 и щетки 21. Привод 12 может быть механическим, например в виде электродвигателя, редуктора, шестерни и зубчатой рейки, связанной с дисбалансами 15 и 16, гидравлическим, пневматическим и . Для уравн вешивания привода 12 на олравке 11 установлены дополнительные пластины 22. Конструкция маслоприемника 10 имеет механизм компенсации укорочения длины заготовки из-за поперечных колебаний заготовки, исключающий раскЕСРГие стыка заготовки 8 с маслоприемником 10. Узлы устройства смонт рованы в корпусе 23.. Датчики 3 и 4 бесконтактного типа например ультразвуковые, и показывают разностенность заготовки в сече нии, где находится режущая головка 1 Датчик 3 дает информацию о положении режущей головки 1 относительно наружной поверхности заготовки 8 в начале обработки по разностенности заготовки в сечении, в котором на- ходится режущая головка, и движется, вдоль заготовки вместе с режущей головкой под действием механизма подачи. Контроль положения оси заготовки относительно ее вращения производится датчиком 18-, контактирующим с пояском 19 на оправке 11. Устройство работает следующим образом. Режущая головка 1 заводится в кон дукторную втулку маслоприемника Ю, а скобы 13 и 14 устанавливаются с помощью привода 12 и управляющего блока 7 в таком положении, чтобы заготовка была динамически уравновешенной около своей оси. Затем ивклйчается вращение заготовки 8, и упраь ляющий блек 7 в зависимости от сигналов датчика 18 положения оси заготовки корректирует положение оси заготовки 8 посредством перемещения скоб 15 и 16 таким образом, чтобы ось заготовки 8 совпадаша с осью вращения патрона 9 и конуса маслоприем ника 10. Заправка режущей головки 1 производится на малой подаче. При достижении режущей головкой 1 сечения заготовки, в котором находится датчик 3 положения режущей .головки, управляющий блок 7 включает рабочую подачу режущей головки 1 и датчика 3. В процессе обработки управляющий блок 7 подает через токосъемные кольца 20 и щетки.21 управляющий сигнал к приводу 12 в соответствии с сигналом от датчика 3 положения режущей головки Л и датчика-18 положения оси заготовки 8. Привод 12 пере-г мещает скобь 13 и 14 с дисбалансами 15 и 16 независимо в двух взаимноперпендикулярных плоскостях. .В случаях отклонения режущей го-, ловки от оси заготовки сигнал от датчика 3 положения режущей головки 1 от оси заготовки 8 и от датчика 18 положения оси заготовки относительно оси вргицения патрона 9 и ко-, нуса маслоприемника 10 подается в управляющий блок 7, а затем к приводу 12, который перемещает скобы 13 и 14 с дисбалансами 15 и 16. Дисбалансы 15 и 16 воздействуют на заготовку 8, упруго дефОБ 1Ируют ее и изменяют положение оси режущей гоЛовки 1 относительно оси заготовки 8 таким образом, чтобы отклонение режущей головки относительно оси заготовки было равно нул1В. . . При достижении режущей головкой l и датчиком 3 оправки 11, управляющий блок 7 останавливает датчик 3 и отключает его. Далее на участт ке заготовки 8 с оправкой 11 процесс сверления неуправляем. При достижении режущей головкой 1 сечения, в котором находится датчик 4, управляющий блок 7 включает его и процесс управляемой обработки продолжается. Применение устройства позволит повысить точность обработки глубоких отверстий. . .. Предлагаемое устройство может быть использовано с наибольшим эффектом при обработке глубоких отверстий малых,диаметров (3,030 мм) при сверлении заготовок малой жесткости, где применение других устройств для управления инструментом затруднительно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Стенд для измерения радиального перемещения инструмента | 1978 |

|

SU781026A1 |

| Способ обработки глубоких отверстий | 1989 |

|

SU1710214A1 |

| Станок для расточки глубоких сквозных отверстий | 1981 |

|

SU956173A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЯ | 2014 |

|

RU2567933C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ИЛИ РАСТАЧИВАНИЯ ОТВЕРСТИЙ | 2009 |

|

RU2424877C2 |

| Станок для обработки глубоких отверстий | 1989 |

|

SU1696172A1 |

| СПОСОБ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 2016 |

|

RU2658769C2 |

| СПОСОБ ГЛУБОКОГО РАСТАЧИВАНИЯ ПРЕЦИЗИОННЫХ ЦИЛИНДРОВ | 1992 |

|

RU2008126C1 |

| РАСТОЧНАЯ ГОЛОВКА | 1992 |

|

RU2014172C1 |

УСТРОЙСТ ВО ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ, включающее режущую головку, закрепленную на борштанге, и датчик положения режущей головки ототяосительно оси заготовки, связанный с управлякицим блоком, отличающ е е с я тем, что, с целью повБИде гз -BCHCOKj : liirS-n. ЕйБЛМОШКА ния точности обработки, в него введена оправка, жестно закрепленная на заготовке в средней ее части и снабженная двумя скобами, установленными взаимноперпендикулярно в двух параллельнах плоскостях, перпендикулярных реи заготовки, причем на концах каждой скобы установлены дисбалансы и каждая из них снабжена приводом перемещения, закрепленным на указанной оправке, на которой установлены также токосъетлные кольца, предназначенные для связи,указанных приводов перемещения с управляющим блоком, и кроме того, на оправке выполнен цилиндрический поясок, предназначенный для взаимодействия с введены в устройство датчиком положения оси заготовки,, подключенным к управляющему блоку. со 4 00 -vl

6-6

11

IT

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Расточная оправка | 1974 |

|

SU529908A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ОНА 3635106, кл.81-121, 1972 (прототип). | |||

Авторы

Даты

1983-08-15—Публикация

1982-02-22—Подача