Изобретение относится к области машиностроения, в частности к производству зубообрабатывающих станков.

Цель изобретения - сокращение габаритов станка за счет рациональной компоновки имеющихся узлов.

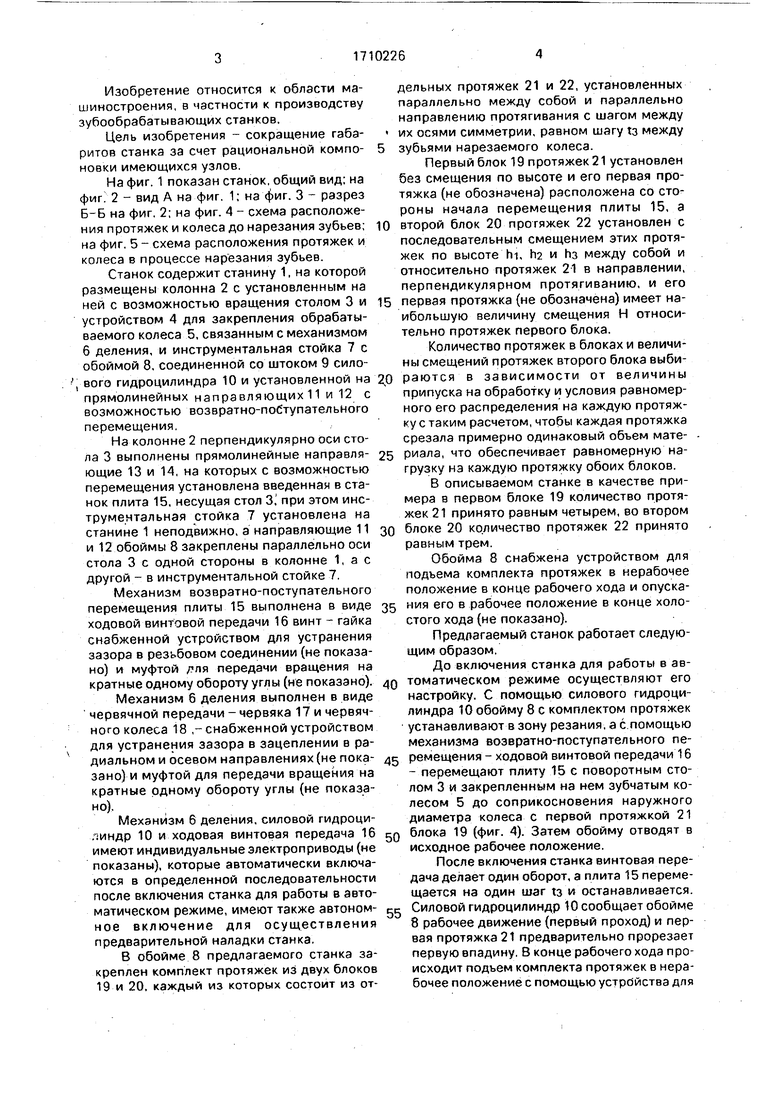

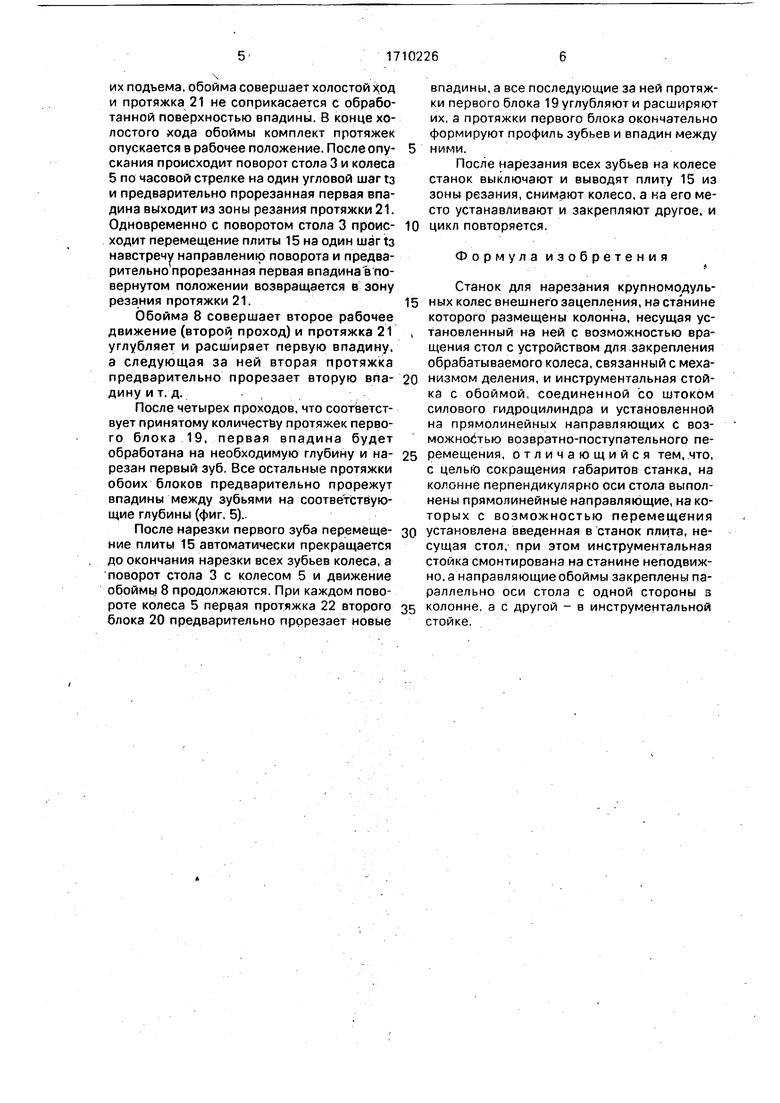

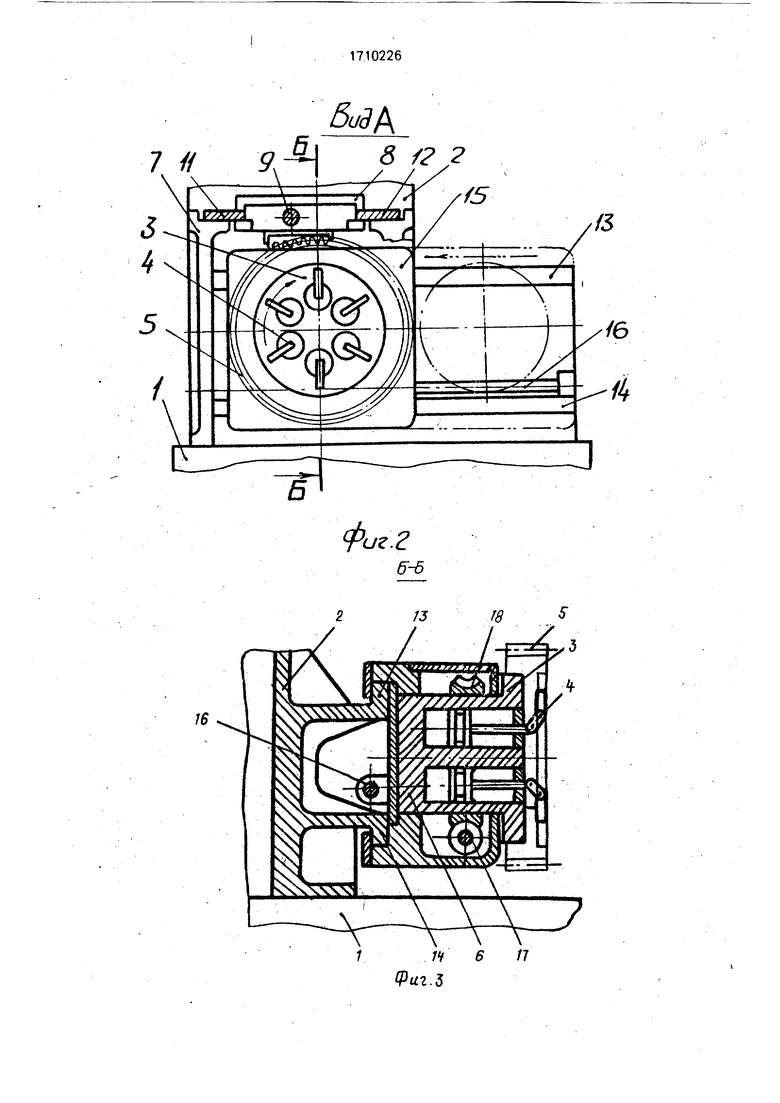

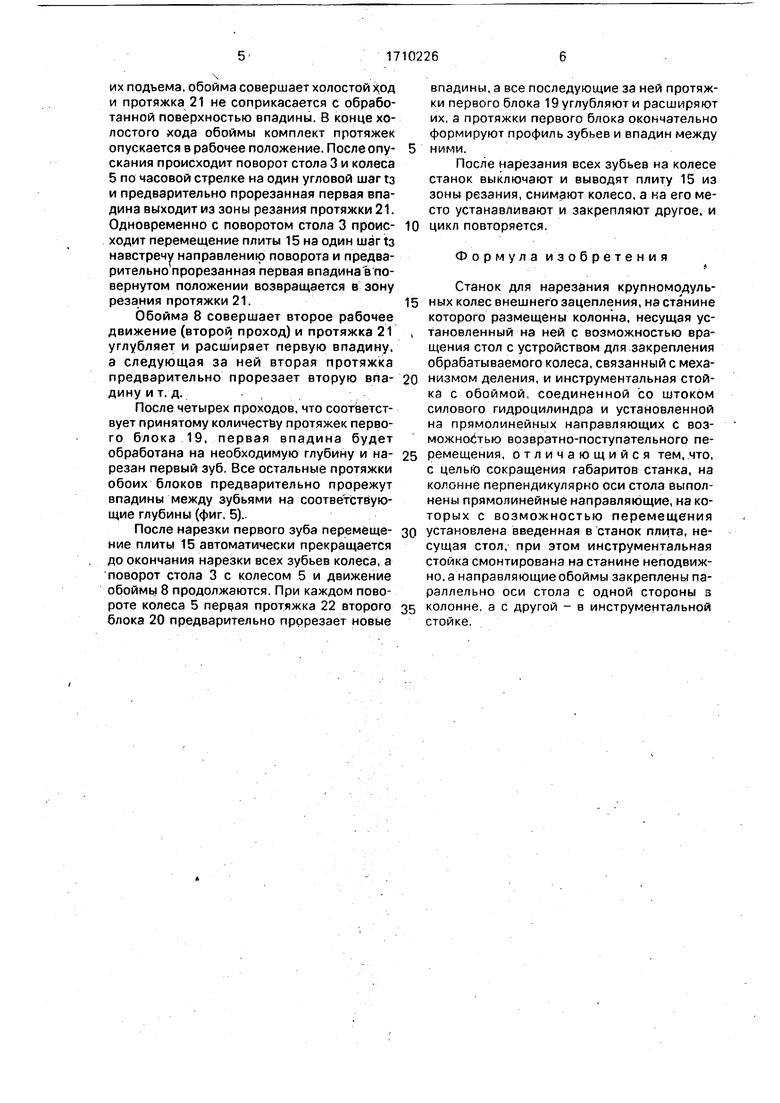

На фиг. 1 показан станок, общий вид: на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - схема расположения протяжек и колеса до нарезания зубьев; на фиг. 5 - схема расположения протяжек и колеса в процессе нарезания зубьев.

Станок содержит станину 1, на которой размещены колонна 2 с установленным на ней с возможностью вращения столом 3 и устройством 4 для закрепления обрабатываемого колеса 5, связанным с механизмом 6 деления, и инструментальная стойка 7 с обоймой 8, соединенной со штоком 9 сило, вого гидроцилиндра 10 и установленной на прямолинейных направляющих 11 и 12 с возможностью возвратно-побтупательного перемещения.

На колонне 2 перпендикулярно оси стола 3 выполнены прямолинейные направляющие 13 и 14, на которых с возможностью перемещения установлена введенная в станок плита 15, несущая стол з; при этом инструментальная стойка 7 установлена на станине 1 неподвижно, а направляющие 11 и 12 обоймы 8 закреплены параллельно оси стола 3 с одной стороны в колонне 1, а с другой - в инструментальной стойке 7.

Механизм возвратно-поступательного перемещения плиты 15 выполнена в виде ходовой винтовой передачи 16 винт - гайка снабженной устройством для устранения зазора в резьбовом соединении (не показано) и муфтой передачи вращения на кратные одному обороту углы (не показано).

Механизм 6 деления выполнен в виде червячной передачи - червяка 17 и червячного колеса 18 ,-снабженной устройством для устранения зазора в зацеплении в радиальном и осевом направлениях (не показано) и муфтой для передачи вращения на кратные одному обороту углы (не показано).

Механизм 6 деления, силовой гидроцилиндр 10 и ходовая винтовая передача 16 имеют индивидуальные электроприводы (не показаны), которые автоматически включаются в определенной последовательности после включения станка для работы в автоматическом режиме, имеют также автономное включение для осуществления предварительной наладки станка.

В обойме 8 предлагаемого станка закреплен комплект протяжек из двух блоков 19 и 20, каждый из которых состоит из отдельных протяжек 21 и 22, установленных

параллельно между собой и параллельно

направлению протягивания с шагом между

их осями симметрии, равном шагу хз между

зубьями нарезаемого колеса.

Первый блок 19 протяжек 21 установлен без смещения по высоте и его первая протяжка (не обозначена) расположена со стороны начала перемещения плиты 15, а

второй блок 20 протяжек 22 установлена последовательным смещением этих протяжек по высоте hi, hs и Ьз между собой и относительно протяжек 21 в направлении, перпендикулярном протягиванию, и его

первая протяжка (не обозначена) имеет наибольшую величину смещения Н относительно протяжек первого блока.

Количество протяжек в блоках и величины смещений протяжек второго блока выбираются в зависимости от величины припуска на обработку и условия равномерного его распределения на каждую протяжку с таким расчетом, чтобы каждая протяжка срезала примерно одинаковый объем материала, что обеспечивает равномерную нагрузку на каждую протяжку обоих блоков.

В описываемом станке в качестве примера в первом блоке 19 количество протяжек 21 принято равным четырем, во втором

блоке 20 количество протяжек 22 принято равным трем.

Обойма 8 снабжена устройством для подъема комплекта протяжек в нерабочее положение в конце рабочего хода и опускаПИЯ его в рабочее положение в конце холостого хода (не показано).

Предлагаемый станок работает следующим образом.

До включения станка для работы в автоматическом режиме осуществляют его настройку. С помощью силового гидроцилиндра 10 обойму 8 с комплектом протяжек устанавливают в зону резания, а с помощью механизма возвратно-поступательного перемещения - ходовой винтовой передачи 16 - перемещают плиту 15 с поворотным столом 3 и закрепленным на нем зубчатым колесом 5 до соприкосновения наружного диаметра колеса с первой протяжкой 21

блока 19 (фиг. 4). Затем обойму отводят в исходное рабочее положение.

После включения станка винтовая передача делает один оборот, а плита 15 перемещается на один шаг хз и останавливается.

Силовой гидроцилиндр 10 сообщает обойме 8 рабочее движение (первый проход) и первая протяжка 21 предварительно прорезает первую впадину. В конце рабочего хода происходит подьем комплекта протяжек в нерабочее положение с помощью устройства для

их подъема, обойма совершает холостой ;од и протяжка 21 не соприкасается с обработанной поверхностью впадины. В конце холостого хода обоймы комплект протяжек опускается в рабочее положение. После опуекания происходит поворот стола 3 и колеса 5 по часовой стрелке на один угловой шаг 1з и предварительно прорезанная первая впадина выходит из зоны резания протяжки 21. Одновременно с поворотом стола 3 происходит перемещение плиты 15 на один шаг 1з навстречу направлению поворота и предварительно прорезанная первая впадина повернутом положении возвращается в зону резания протяжки 21.

Обойма 8 совершает второе рабочее движение (второй проход) и протяжка 21 углубляет и расширяет первую впадину, а следующая за ней вторая протяжка предварительно прорезает вторую впадину и т. д.

После четырех проходов, что соогветствует принятому количеству протяжек первого блока 19, первая впадина будет обработана на необходимую глубину и нарезан первый зуб. Все остальные протяжки обоих блоков предварительно прорежут впадины между зубьями на соответствующие глубины (фиг. 5)..

После нарезки первого зуба перемещение плиты 15 автоматически прекращается до окончания нарезки всех зубьев колеса, а поворот стола 3 с колесом 5 и движение обоймы 8 продолжаются. При каждом повороте колеса 5 первая протяжка 22 второго блока 20 предварительно прорезает новые

впадины, а все последующие за ней протяжки первого блока 19 углубляют и расширяют их, а протяжки первого блока окончательно формируют профиль зубьев и впадин между ними.

После нарезания всех зубьев на колесе станок выключают и выводят плиуу 15 из зоны резания, снимают колесо, а на его место устанавливают и закрепляют другое, и цикл повторяется.

Формула изобретения

Станок для нарезания крупномодульных колес внешнего зацепления, на станине которого размещены колонна, несущая установленный на ней с возможностью вращения стол с устройством для закрепления обрабатываемого колеса, связанный с механизмом деления, и инструментальная стойка с обоймой, соединенной со штоком силового гидроцилиндра и установленной на прямолинейных направляющих с возможно/ тью возвратно-поступательного перемещения, отличающийся тем,.что, с цельнэ сокращения габаритов станка, на колонне перпендикулярно оси стола выполнены прямолинейные направлянэщие, на которых с возможностью перемещения установлена введенная в станок плита, несущая стол, при этом инструментальная стойка смонтирована на станине неподвижно, а направляющие обоймы закреплены параллельно оси стола с одной стороны S колонне, а с другой - в инструментальной стойке. 6u3/ 7 //

75 8 f

фи.г

6-6

LI .4 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубообрабатывающий станок роторного типа | 1988 |

|

SU1590228A1 |

| Зубообрабатывающий станок роторного типа | 1987 |

|

SU1504019A1 |

| Станок для протягивания внутренних поверхностей | 1982 |

|

SU1021558A1 |

| Станок для нарезания зубчатых колес | 1987 |

|

SU1563871A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2076023C1 |

| Станок для нарезания зубьев крупномодульных колес | 1982 |

|

SU1164009A1 |

| Станок для протягивания зубцов шестерен | 1947 |

|

SU118161A1 |

| Станок для нарезания зубьев крупномодульных колес внешнего зацепления | 1979 |

|

SU921723A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2070487C1 |

Изобретение относится к области машиностроения, в частности к производству зу- бообрабатывающих станков. Цель изобретения - сокращение габаритов станка за счет рациональной компоновки имеющихся узлов. Станок содержит станину 1, на которой неподвижно закреплены колонна 2 и инструментальная стойка 7. связанные между собой прямолинейными направляющими 11, на которых с возможностью возвратно-поступательного перемещения установлена обойма 8, соединенная со штоком 9 силового гидроцилиндра 10. На колонне 2 выполнены прямолинейные направляющие 13 и 14, на которых с возможностью перемещения установлена .введенная в станок плита 15, несущая поворотный стол 3 с устройством 4 для закрепления детали 5. Перемещение плиты 15 осуществляется с помощью ходовой винтовой передачи 16.8 обойме В закреплены два блока . протяжек. Станок работает в автоматическом режиме с включением в опреде- ленной последовательности его движущихся узлов. 5 ил.'*'^О hOю о

| Станок для нарезания зубьев крупномодульных колес внешнего зацепления | 1979 |

|

SU921723A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1992-02-07—Публикация

1989-10-17—Подача