1

Изобретение относится к зубообработ.ке.

Известен станок для нарезания зубьев крупномодульных колес внешнего зацепления, на станине которого размещены колонна, несущая делительный механизм, стол с обрабатываемым колесом, и инструментальные головки, в которых инструменты установлены с возможностью возвратно-поступательного перемещения параллельно оси колеса 13.

Однако в известном устройстве схгсутствует радиальное возвратно-поступательное перемещение инструментальных головок, что снижает производительность обработки.

Цель изобретения - повышение гфоизводительности.

Поставленная цель достигается тем, что станок снабжен секторами, расположенными на станине симметрично вокруг стола и несущими инструментальные головки, которые установлены на секторах с возможностью радиального возвратНО-поступательного перемещения, причем механизмы возвратно-поступательных перемещений инструментов головок и делительный механизм кинематически связаны между собой.

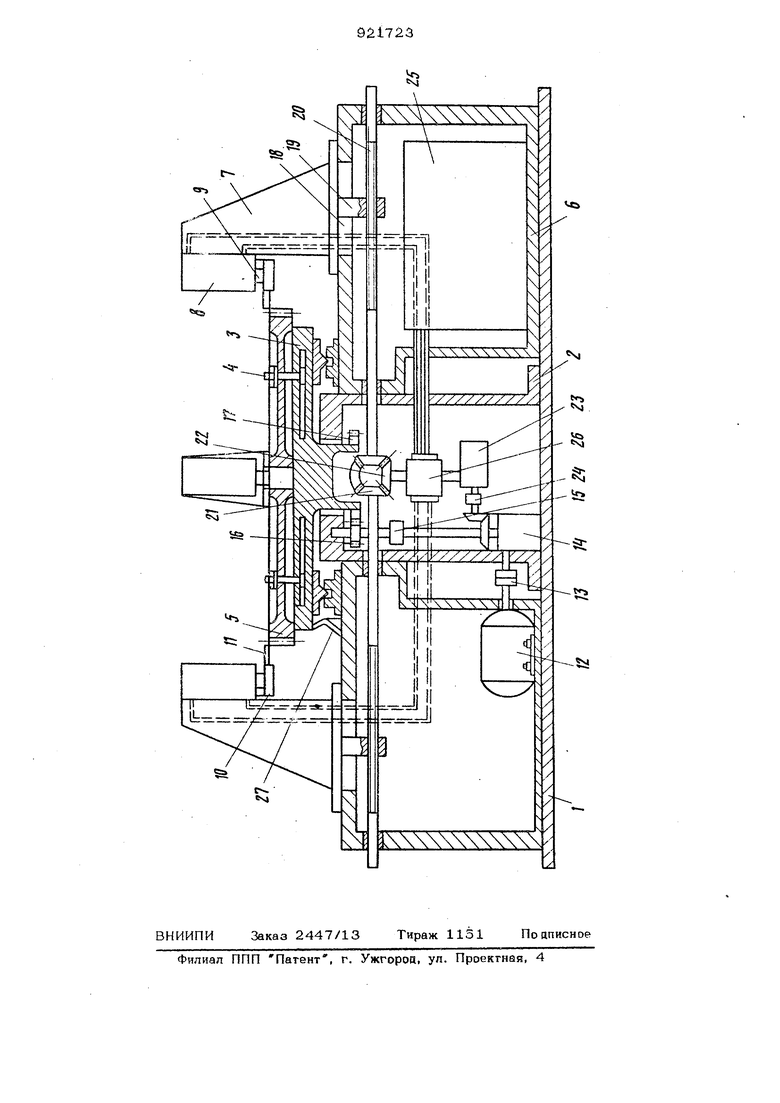

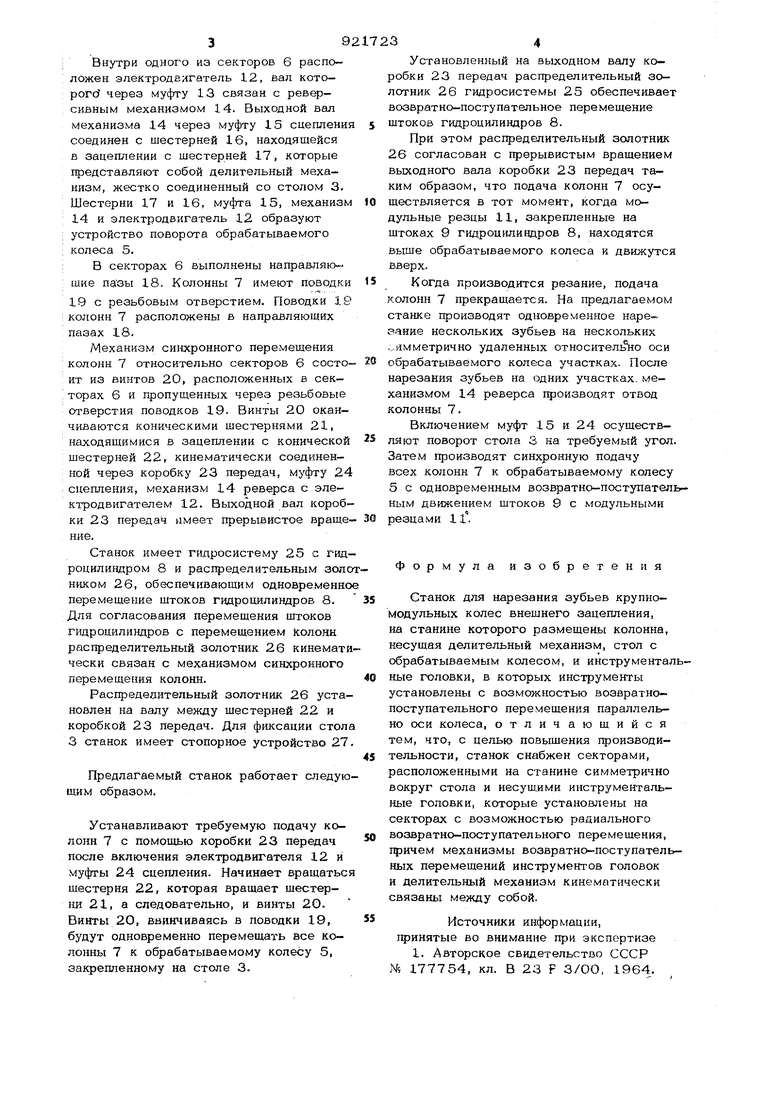

На чертеже представлен предлагаемый станок, общий вид.

Предлагаемый станок содержит станину 1 с колонной 2. На колонне 2 установлен стол 3 с возможностью поворота и снабжен устройством 4 для крепления обрабатываемого колеса 5. На станине 1 размещены секторы 6 симметрично и радиально вокруг стола 2. Количество секторов может быть три или четыре. На секторах 6 установлены подвижные колонны 7 с механизмом синхронного перемещения относительно секторов. На колоннах 7 закреплены гидроцилпвдры 8 со щтоками 9. На штоках 9 закрегегены обоймы 10 с модульными резцами 11. Количество модульных резцов в одной обойме может быть от четырех до двенадцати. 9 : Внутри одного из секторов 6 расположен электродвигатель 12, вал котороге через муфту 13 связан с реверсивным механизмом 14. Выходной вал механизма 14 через муфту 15 сце,плени соединен с шестерней 16, находящейся в зацеплении с шестерней 17, которые представляют собой делительный механизм, жестко соединенный со столом 3. Шестерни 17 и 16, муфта 15, механизм 14 и электродвигатель 12 образуют ; устройство поворота обрабатываемого : колеса 5. : В секторах 6 выполнены напраапяю- шие пазы 18. Колонны 7 имеют поводки 19 с резьбовым отверстием. Поводки 19 колонн 7 расположены в направляющих пазах 18. Механизм синхронного перемещения колонн 7 относительно секторов 6 состо ит из винтов 20, расположенных в сек- торах 6 и пропущенных через резьбовые отверстия поводков 19. Винты 20 оканчиваются коническими щестернями 21, находящимися в зацеплении с конической щестерней 22, кинематически соединенной через коробку 23 передач, муфту 24 сцепления, механизм 14 реверса с электродвигателем 12. Выходной вал короб ки 23 передач имеет прерывистое враще ние. Станок имеет гидросистему 25 с гид роцилиндром 8 и распределительным зол ником 26, обеспечивающим одновременно перемещение штоков гидроцилиндров 8. Для согласования перемещения щтоков гвдроцилиндров с перемещением колонн распределительный золотник 26 кинемат чески связан с механизмом синхронного перемещения колонн. Распределительный золотник 26 уста новлен на валу между шестерней 22 и коробкой 23 передач. Для фиксации стол 3 станок имеет стопорное устройство 27 Предлагаемый станок работает следую щим образом. Устанавливают требуемую подачу колонн 7 с помощью коробки 23 передач после включения электродвигателя 12 и муфты 24 сцепления. Начинает вращатьс шестерня 22, которая вращает шестерни 21, а следовательно, и винты 20. Винты 2О, ввинчиваясь в поводки 19, будут одновременно перемещать все колонны 7 к обрабатываемому колесу 5, закрепленному на столе 3. 34 Установленный на выходном валу коробки 23 передач распределительный золотник 26 гидросистемы 25 обеспечивает возвратно-поступательное перемещение штоков гидроцилиндров 8. При этом распределительный золотник 26 согласован с прерывистым вращением выходного вала коробки 23 передач таким образом, что подача колонн 7 осуществляется в тот момент, когда модульные резцы 11, закрепленные на штоках 9 гидроцилиндров 8, находятся выше обрабатываемого колеса к движутся вверх. Когда производится резание, подача колонн 7 прекращается. На предлагаемом станке производят одновременное наре аание нескольких зубьев на нескольких ,.,ямметрично удаленных от но сите лито оси обрабатываемого колеса участках. После нарезания зубьев на одних участках, механизмом 14 реверса производят отвод колонны 7. Включением муфт 15 и 24 осуществляют поворот стола 3 на требуемый угол. Затем производят синхронную подачу всех колонн 7 к обрабатываемому колесу 5 с одновременным возвратно-поступательным движением штоков 9 с модульными резцами 11. Формула изобретения Станок для нарезания зубьев крупномодульных колес внешнего зацепления, на станине которого размещеаы колонна, несущая делительный механизм, стол с обрабатываемым колесом, и инструментальные головки, в которых инструменты установлены с возможностью возвратнопоступательного перемещения параллельно оси колеса, отличающийся тем, что, с целью повьш1ения производительности, станок снабжен секторами, расположенными на станине симметрично вокруг стола и несущими инструментальные головки, которые установлены на секторах с возможностью радиального возвратно-поступательного перемещения, причем механизмы возвратно-поступательных перемещений инструментов головок и делительный механизм кинематически связаны между собой. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР М 177754, кл. В 23 F З/ОО, 1964.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубообрабатывающий станок | 1965 |

|

SU1135573A1 |

| Станок для нарезания крупномодульных колес внешнего зацепления | 1989 |

|

SU1710226A1 |

| Роторный зубодолбежный станок | 1988 |

|

SU1696193A1 |

| Станок для нарезания зубчатых колес | 1987 |

|

SU1563871A1 |

| Двухшпиндельный зубодолбежный станок | 1990 |

|

SU1828788A1 |

| Станок для обработки сферических поверхностей колец подшипников качения | 1983 |

|

SU1110547A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| Роторный зубодолбежный станок | 1988 |

|

SU1611613A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Зубострогальный станок для нарезания конических колес | 1990 |

|

SU1808534A1 |

Авторы

Даты

1982-04-23—Публикация

1979-11-06—Подача