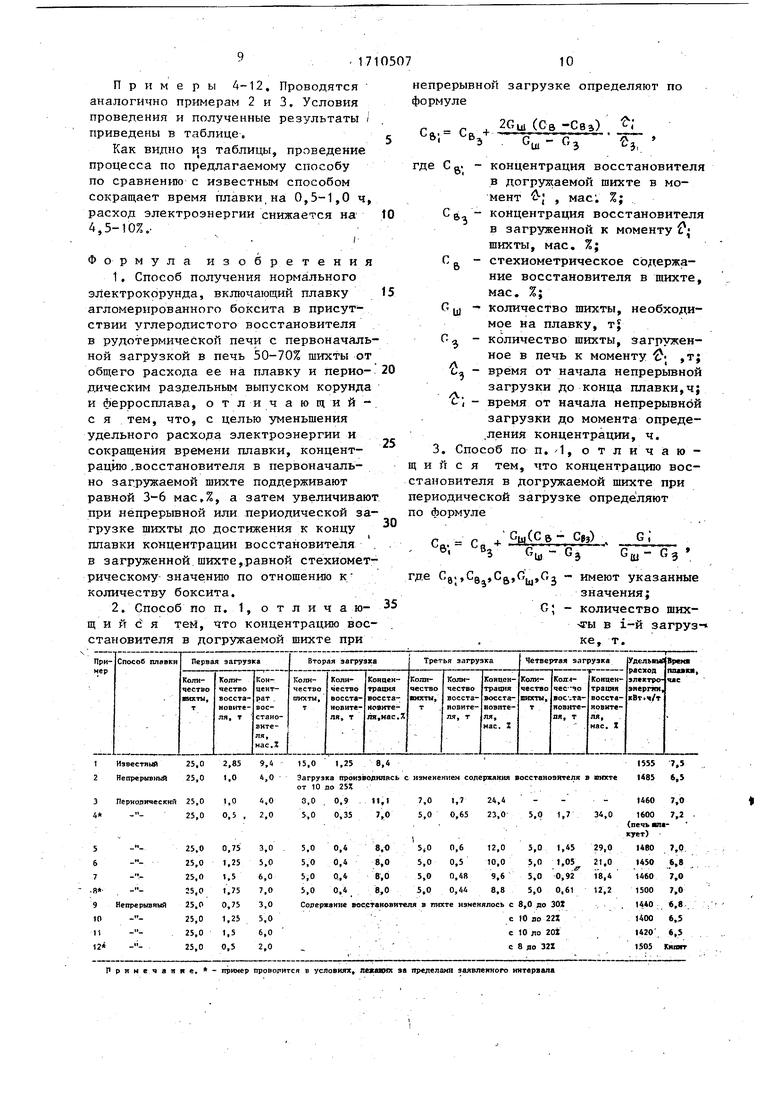

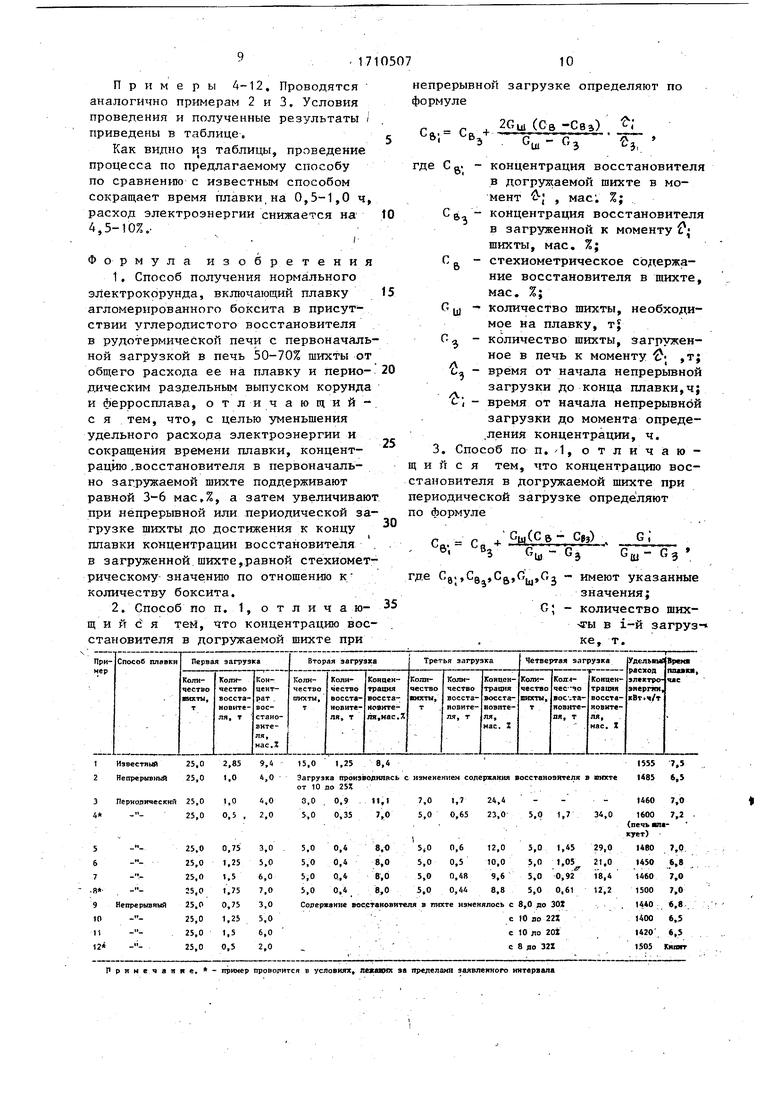

Изобретение относится к технологии абразивных материалов, преимуществен; но к получению нормального электроко рунда. 31 Известен способ получения электро корундовых материалов путем плавки агломерированного., боксита с углеродистым восстановителем в руд отермических электропечах с периодическим раздельным вьтуском эдектрокор.унда и ферросплава. В процессе получения электрокорун да вьщеляют 4 стадии: загрузка 1аихты ее расплавление, доводка расплава и вьтуск его.из печи. Практически все время плавки занимают, примерно поровну, стадии расплавления шихты 1н доводки расплава. Началом доводки считается момент вскрытия (проплавле нйя) колошника. Па стадии загрузки шихты в ечь грузится весь восстановитель и 1/2 или 2/3 всего агломерата, за гружаемого в печь на одну плав ку. Остальной агломерат загружается в процессе доводки расплава, Недостатком этого способа является периодичность процесса, которая объясняется относительно низкой температурой плавления агломерата (1550 ) по сравнению с температурой плавления образующегося высокоглиноземистого продукта - корунда (20502150 С). Большая разница в температурах плавления исходного материала и конечного продукта не позволяет осуществить перегрев и выпуск расплава из-под колошника, так как повы шение температуры под ними, необходи мое для расплавления и перевода коi в жидкотекучеё состояние, приведет к расплавлению дополнительных Количеств агломерата, снижению темпе ратуры расплава и содержанию в нем глинозема. Как следствие, стадря дово дки расплава будет проходить при открытом кодойнике и сопровождаться большими тепловыми потерями с зеркал .расплава как за счет лучеиспускания, так и в результате свободного конвективного теплообмена. Кроме того, доводка расплава при открытом колош Нике сопровождаетсй тяжелыми условиями работы обслуживающего персонала. Следовательно, сокращение времени доводки распЛава при неизменной производительности печного агрегата имеет большое значение в плане снижения удельного расхода электроэнергии, улучшения условий труда обслуживаницего персонала и работы оборудования. 7 С целью .стабилизации процесса предложено загружать в печь брикеты на основе агломерата и углеродистого восстановителя в начальный период крупностью 50-150 мм в количестве 50-40% от всей шихты со сте хиометрическим содержанием углерода в них, а за 0,6-2,0 ч перед выпуском распла-ва загружают брикеты крупностью в 2-5 раза меньше первоначальных в количестве 10-40% от веса шихты с содержанием углерода в них на 5-20% больше стехиометрического. , Недостатками известно,Го способа являются высокий расход электроэнергии и серьевых материалов на плавку сложная система подготовки шихты к плавке (получение брикетов, разного состава и размера) и вследствие этого удорожание продукта; трудоемкость производства. Наиболее близким по технической сути и достигаемому результату к предлагаемому является способ выплавки нормального электрокорунда, в ко-. тором с целью зт еньшения удельного расхода электроэнергии углеродистый восстановитель предварительно разделяют на две фракции: 4-8 мм и О 4 мм в начале планки в печь загружают 5070% восстановителя фракции 4-8 мм и после проплавления колошник-а - остальные 30-50% фракции О 4 мм. К недостаткам способа относится сложная система подготовки восстановителя, необходимость иметь отдельные транспортные линии и бункера для восстановителя разной фракции. Целью изобретения является снижение удельного расхода электроэнергии и сокращение времени плавки. Цель достигается тем,что в способе выплавки электрокорунда, включающем загрузку шихты, состоящей из агломе-рированного боксита и углеродистого восстановителя, плавку ее доводку и выпуск продуктов плавки, первоначально загружают 50-70% шихты, содержащей 3-6 мйс.% восстановителя, а в дальнейшем шихту погружают непрерывно или периодически при постепенном увеличении содержания в ней восстановителя с таким расчетом, чтобы общее количество его в загруженной шихте соответствовало стехиометрическому по отошению к количеству боксита. При непрерывной дозагрузке значение текущей концентрации восстанови теля в шихте (Cg.) может измениться в соответствии с уравнением 20ш(Сб - Сва) количество шихты необгде G и G J ходимой на всю плавку и первоначально загружаемой соответственно при минимальном содержании восстановителя; концентрация восстановителя во всей шихте, загруженной на плавку, мае. %; концентрация восстановителя в загруженной к моменту шихты. мас.%; продолжительность непрерьгеной загрузки, во время которой меняется концентрация восстановителя в шихте, ч; время от начала непрерывной загрузки (текущее время), ч. При периодической (дискретной) за грузке после загрузки 50-70% шихты с минимальным содержанием в ней восстановителя 3-6% в дальнейшем шихта загружается периодически отдельными порциями при увеличении концентрации восстановителя в каждой порции в соо ветствии с уравнением G ш (С 6 - Свз) Gi где С g. - концентрация восстановител в i-той загрузке, мае. %} концентрация восстановител во всей шихте, загружаемой на плавку, мас.%; концентрация восстановител в загруженной к данному мо менту шихты, мае. %; количество всей шихты, необходимой на плавку, т; шихты, эагружен количество ной в печь к данному момен ту; загружаемой ших количество ты в i-той загрузке, т. Известно изменение количества загружаемой шихты в процессе плавки. 17 7 Однако концентрация восстановителя в ней соответствует стехиометрическпму, а изменяют только фракционный состав восстановителя в разные периоды плавки. В предлагаемом изобретении независимо от типа (периодически или непрерывно) осуществляется загрузка шихты в печь измеряется или нет фракционный состав восстановителя, количество его в шихте в процессе плавки изменяется с 3-6 мас.% в начале плавки до стехиометрического 8-9 мас.% в конце плавки. Положительный эффект такой загрузки шихты с нарастающим содержанием в ней восстановителя заключается в том, что в этом случае большую часть плавки в печи .находится недовес- становленный расплав, температура плавления которого (1850-1950 С) ниже температуры плавления корунда (2050-2150с) Таким образом разница между температурой плавления недовосстановленного корунда и щихты почти все время плавки не превьш1ает (согласно существующей теории наличие закрытого колошника в печи возможно, если Температура плавления расплава не превышает температуры плавления шихты более чем на 150 ), Только после полного восстановления примесей в корунде его расплав перегревается при открытом колошнике для придания ему жидкотекучего состояния, необходимого для успешного выпуска. Как показали опытные плавки,содержание восстановителя в первой загрузке менее 3 мас.% при.зодит к сильному шлакованию шихты, вследствие чего печь приходится часто отключать для ручной обработки колошника. При этом резко возврастает расход электроэнергии. Содержание в первичной загрузке восстановителя более 6 мас,% ведет к увеличению времени плавки и удельного расхода электроэнергии, так как уже в начале плавки образуется тугоплавкий расплав с высоким содержанием А120з. Изменение концентрации восстановителя может происходить по-разному. Если после проплавления первоначально загруженной шихты, остальная шихта загружается непрерьгоно до момента доводки, то при постоянной дозировке компонентов шихты (бокситового агломерата и восстановителя) концентрация восстановителя в шихте определяется по формуле Ge - Пьз ш где Од - количество восстановителя на одну плавку, т; Gg - количество восстановителя в 1-й загрузке, т; масса шихты на одну плавку,т ы масса подгружаемой шихты,т.. Дозировка каждого компонента в этом случае рассчитывается по формуле где (rG5Q масса бокситового агломерата, которую необходимо по грузить в ванну печи, т; - общая масса бокси та на плавку и ег количество в 1-й загрузке; йО G,,- П масса восстановит ля в догружаемой шихте, т; заданное время плавки до доводки и текущее значени времени, ч, Возможно изменять содержания воестановителя в расплавляемой шихте пу тем постепенного увеличения дозировк восстановителя, например, по заданно программе или формуле (1). При периодической догрузке шихты в печь концентрация восстановителя в каждой за грУзке определяется по формуле (2). Пример 1 (известный). Проце проводят в открытой печи мощностью 10,5 МВА с тремя самообжигающимися электродами, В качестве исходных ма териалов используют бокситный агломерат (содержание, мас.%: н/м 62; SiOg н/б 4; СаО н/б 0,15; п.п.п 0,9) и антрацит (содержание, мас.%: 06W 1,4; СаО н/б 0,4; Н,0 общ и/б 6,0; зольность н/б 6,3). На одну плавку загружают 40 т шихты при общем солержании в ней восстановителя 8-9 мас.% (около 3,6 т). После окончания предыдуп(ей плавки и выпуска расплава в печь грузят 25 т шихты (62,5% от общего количества), содержаР1ей 23,5 т восстановителя (9,4 мас.%), В момент открывания колошника догружают оставшиеся 15 т шихты, содержащей 1,25 т восстановителя (8,4 мас,%), В процессе плавки от ее начала до появления открытого зеркала расплава напряжение снижали от 228 до (203182,5) В, а ток соответственно уменьшали от 25-27 кА, поддерживая рабочую мощность постоянной. С учетом доводки и рафинирования расплава удельный расход электроэнергии составил 1555 кВт.ч/т. Пример 2, Процесс проводят в той же, что и в примере 1 печи с теми же исходными компонентами. Первоначальная загрузка составила 25 т шихты с содержанием восстановителя 4 мас.% (1 т). Напряжение на электродах составляет 228 В, а ток - 2025 кА. Догрузку оставшейся части шихты (15 т) производят непрерывно с возрастанием содержания в ней восстановителя в соответствии с уравнением (1). При загрузке бокситового концентрата 3,6 т/г в первый час загружается 0,4 т (10 мас.%), во второй - 0,8 т (18,2 мас.%), а в третий - 1,2 т (25 мас,%). В последующийпериод плавки догружают оставшиеся 1,8 т бокситового концентрата, а электрические параметры изменяют аналогично примеру 1. Общее время плавки составляет 6,5 ч, а удельный расход электроэнергии - 1485 кВт.ч/т при том же качестве получаемого электрокорунда. Пример 3. Проводят аналогично примеру 2, но догрузку шихты в печь производят периодически, причем содержание восстановителя в каждой догрузке изменяется в .соответствии с уравнением (2). Через 3 ч после проплавления колошника в печь догружают 8 т шихты с содержанием 11,1 мас.% восстановителя (0,9 т). После вторичного проплавления колошника загружают оставшиеся 7 т шихты, содержащей 24,4 мас,% восстановителя (1,7 т) при времени плавки 7,2 ч. Примеры 4-12, Проводятся аналогично примерам 2 и 3, Условия проведения и полученные результаты приведены в таблице. Как видно из таблицы, проведение процесса по предлагаемому способу по сравнению с известным способом сокращает время плавки,на 0,5-1,0 ч расход электроэнергии снижается на 4,5-10%.. Формула изобретени 1, Способ получения нормального электрокорунда, включающий плавку агломерированного боксита в присутствии углеродистого восстановителя в рудотермической печи с первоначал ной загрузкой в печь 50-70% шихты о общего расхода ее на плавку и перио дическим раздельным выпуском корунд и ферросплава, отличающий с я тем, что, с целью уменьшения удельного расхода электроэнергии и сокращения времени плавки, концентрацию .восстановителя в первоначально загружаемой шихте поддерживают равной 3-6 масД, а затем увеличива при непрерывной или периодической з грузке шихты до достижения к концу плавки концентрации восстановителя в загруженной.шихте,равной стехиоме рическому значению по отношению к количеству боксита. 2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что концентрацию во становителя в догружаемой шихте при

При- Способ плавки мер рывного загрузке определяют по ле 2Gui (Се -С в а) концентрация восстановителя в догружаемой шихте в момент : , мае; %; концентрация восстановителя в загруженной к моменту ; шихты, мае. %; g - стехнометрическое содержание восстановителя в шихте, мае. %; щ - количество шихты, необходимое на плавку, Tj .J - количество шихты, загруженное в печь к моменту « ,т; с - время от начала непрерьтной загрузки до конца плавки,ч; С - время от начала непрерывной загрузки до момента опреде,ления концентрации, ч. Способ по п. 1, отличаюся тем, что концентрацию восителя в Догружаемой шихте при ической загрузке определяют муле Сц(Сб- ) . Gj Gju- 03 .,Сд,С,0,03 - имеют указанные значения: С; - количество шихчгы в i-й загруз- ке, т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки нормального электрокорунда | 1988 |

|

SU1534003A1 |

| СПОСОБ ПОЛУЧЕНИЯ НОРМАЛЬНОГО ЭЛЕКТРОКОРУНДА | 2000 |

|

RU2171225C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОРМАЛЬНОГО ЭЛЕКТРОКОРУНДА | 2002 |

|

RU2208583C1 |

| Способ определения готовности расплава в электропечи периодического действия | 1987 |

|

SU1447911A1 |

| СПОСОБ ПЛАВКИ ЭЛЕКТРОКОРУНДА | 2022 |

|

RU2784404C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО ЭЛЕКТРОКОРУНДА | 2024 |

|

RU2835541C1 |

| Способ выплавки электрокорунда | 1987 |

|

SU1468862A1 |

| ЭЛЕКТРОКОРУНД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2347766C2 |

| Способ получения электрокорунда | 1980 |

|

SU929560A1 |

| Способ защиты футеровкиРудНОТЕРМичЕСКОй пЕчи | 1979 |

|

SU798183A1 |

Изобретение относится к>&технологии абразивных материалов, преимущественно к получению нормального электрокорунда. Цель изобретения - уменьшение удельного расхода электроэнергии и сокращение времени плавки. Это достигаете}? плавкой агломерированного боксита в присутствии углеро^ дистого восстановителя в рудотерми- ческой печи с первоначальной загрузкой в печь 50-70% шихты от общего расхода ее на плавку, содержащей3-6 мас.% восстановителя, и дальнейшим увеличением его в шихте при непрерывной или периодической догрузкетаким образом, чтобы к концу плавки общая концентрация восстановителя в шихте соответствовала стехиомет- рическому значению, с последующим раздельным выпуском корунда и ферросплава, причем при непрерывной загрузке концентрация восстановителя в догружаемой шихте определяется по Формуле Cg. = CB,+ 2Gjy(CB-CO/G,^-C3X 1С(Ф;/Cj), где Cg; , C^^w C^- концентрация восстановителя соответственно • в догружаемой шихте в момент Л1 >& в загруженной шихте к моменту '^; и стехиометрическое, мае. %; G^ и G^ - количество шихты, соответственно необходимое на плавку и загруженное в печь к моменту с|, т; ^-j и с ,' - время от начала непрерывной загрузки! до соответственно конца плавки и момента определения концентрации, ч; а при периодической загрузке по формуле С^;= С^ + [с.ц(С(. - Ce,)}'G^,-GjKх(С;/Пц,- О,), где С^;, Се^и С^ - содержание восстановителя соответственно в i-ой загрузке, в загруженной к данному моменту шихте и стехиометрическое, мае. %; Сщ, GjиG ; - количество шихты, соответственно общее, загруженное в печь к данному моменту и в i-хэй загрузке, т. По сравнению со способом-прототипом такое ведение процесса приводит к снижению времени плавки на 0,5-1,0 ч и к уменьшению удельного расхода электроэнергии на 4,5-10%. 2 з.п, ф-лы.i^S SСПО*sl

| Полубелова А.С., Крылов В.Н.и др | |||

| Производство абразивных материалов | |||

| - Л,: Машиностроение, 1968.Авторское сврщетельство СССР № 516642, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-07—Публикация

1990-01-22—Подача