1

{21 ) 4384599/31-02

(22) 25.02.8Ё

(46) 07.01.90. Бюл. IP 1

(71)Ленинградский технологический институт им. Ленсовета

(72)А.А.Иедро, В.В.Рдботнов, А.С.Татищев, Н.М.Бурков, A.B.Oc-.j-O- горский и В.А.Писарев

(53)661.862.222 (088.8)

(56)Авторское свидетельство СССР № 516642, кл. С 01 F 7/38, 1974.

Полубелова А.С., Крылов В.И. и др. Производство абразивных материалов. - Л.: Машиностроение, 19b6, с. 43.

(54)СПОСОБ ВЫПЛАВКИ НОРМАЛЬНОГО ЭЛЕКТРОКОРУНДА

(57)Изобретение относится к абразивному производству, в частности к производству нормального электрокорунда„ Целью изобретения является уменьшение удельного расхода электроэнергии. Предложено в начале плавки вместе с агломератом загружать 50-70% восстановителя, неоГчодимого на плавку, фракции 4-8 мм, а после проплавления колошника чагружа ь остальной восста- noPHTCj i фракции не более 4 мм, За счет с н и т и я чнтгнсивности яспенивл- ния расплава npi Фракционном раздеае- нии восстановители стабилизируется электрический режим плавки, снижаются время работы с открытым колошником и потери матери :тов со шлакованием, что обеспечивает снижение удель- нсго расхода электроэнергии. I табл.

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения нормального электрокорунда | 1990 |

|

SU1710507A1 |

| СПОСОБ ПОЛУЧЕНИЯ НОРМАЛЬНОГО ЭЛЕКТРОКОРУНДА | 2000 |

|

RU2171225C1 |

| Способ определения готовности расплава в электропечи периодического действия | 1987 |

|

SU1447911A1 |

| СПОСОБ ПРОИЗВОДСТВА МАЛОФОСФОРИСТОГО МАРГАНЦЕВОГО ШЛАКА | 1992 |

|

RU2031134C1 |

| Способ выплавки ферросплавов | 1982 |

|

SU1076478A1 |

| Способ выплавки углеродистого феррохрома | 1977 |

|

SU623896A1 |

| Способ выплавки электрокорунда | 1987 |

|

SU1468862A1 |

| СПОСОБ ПОЛУЧЕНИЯ НОРМАЛЬНОГО ЭЛЕКТРОКОРУНДА | 2002 |

|

RU2208583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХКОМПОНЕНТНЫХ ТУГОПЛАВКИХ ОКСИДНЫХ СПЛАВОВ | 1995 |

|

RU2090538C1 |

| Шихта для получения электрокорунда | 1977 |

|

SU657052A1 |

Изобретение относится к абразивному производству, в частности производству нормального электрокорунда. Целью изобретения является уменьшение удельного расхода электроэнергии. Предложено в начале плавки вмесите с агломератом загружать 50-70% восстановителя, необходимого на плавку, фракции 4-8 мм, а после проплавления колошника загружать остальной восстановитель фракции не более 4 мм. За счет снижения интенсивности вспенивания расплава при фракционном разделении восстановителя стабилизируется электрический режим плавки, снижаются время работы с открытым колошником и потери материалов со шлакованием, что обеспечивает снижение удельного расхода электроэнергии. 1 табл.

Изобретение относится к абразивному производству, в частности к производству нормального электрокорун- да.

Цель изобретения - уменьшение удельного расхода электроэнергии.

Углеродистый восстановитель разделяют на две фракции 4-8 мм и не более 4 мм. Сначала в печь загружают 50-70% восстановителя от общего расхода фракцией 4-8 мм, а после проплавления колошника загружают оставшуюся часть восстановителя фракцией не более 4 мм. Предлагаемый способ загрузки восстановителя уменьшает время работы печи с открытым колошником и тем самым позволяет уменьшить потери тепла при доводке расплава. То, что в начале плавки грузится не весь восстановитель, позволяет быстрее расплавить шихту,причем температура образующегося при этом недовосстановленного расплава (1800-I900°С) ниже температуры расплава, получаемого при загрузке всего восстановителя сразу.

В шахтных печах, к которым относятся и печи для получения нормального электрокорунда, для сохранения хорошей гидродинамики слоя шихты рекомендуется чтобы максимальный размер загружаемых кусков был не более двух минимальных. Поэтому при первой загрузке восстановитель имеет размеры 4 - 8 мм,

Так как при второй загрузке вое- становитель попадает в жидкую ванну, то в этом случае гранулометрический

СП GO Јъ

со

состав его не имеет значения. Наоборот, более мелкий восстановитель, имея большую относительную поверхность, интенсивнее реагирует с расплавом, т.е. процесс восстановления примесей из расплава идет быстрее, В результате этого повышается содержание А1,05 в расплаве и увеличивается его вязкость, Это приводит к тому, что до полного расплавления всей шихты, загруженной в печь, она еще некоторое время работает при закрытом колошнике, что также уменьшает теплопотери из печи. После завершения процессов восстановления примесей происходит окончательное проп- лавление колошника, перегрев расплава и выпуск его из печи.

Загрузка в печь в начале плавки мелкой фракции восстановителя (не более 4 мм), обладающего большей относительной поверхностью по сравнению с более крупным (4-8 мм), приводит к излишнему интенсивному восстановлению примесей в агломерате и кипению расплава. Это вызывает ошлаковывание верхних слоев шихты, ухудшение ее сходимости и газопроницаемости. Именно поэтому согласно известному способу, когда грузится сразу весь восстановитель, содержащий большее количество мелкой фракции, приходится первые 0,5-1,0 ч от начала плавки работать на пониженной мощности.

Опробование предлагаемого способа и определение оптимальных расходов восстановителя в обеих частях плавки осуществляется на открытых печах мощностью 10,5 МВД с тремя самообжигающимися электродами, В качестве одного из компонентов шихты используется бокситный агломерат,имеющий состав, мас.%: А1403 не менее 62; SiOi не более 4; СаО не более 0,15; п.п.п. 0,9,

Вторым компонентом шихты является антрацит (имеющий состав, мас.%: зольность не более 6,3; общая сера не более 1,4; СаО не более 0,4; общая влага не более 6,0,

После окончания предыдущей плавки и выпуска расплава идет наплавле- ние новой ванны. Плавка ведется на наивысшей ступени (ил 228 В) и токе 25,0 - 27,0 кА, Стадия наплавле- ния ванны длится по времени около половины всей плавки и заканчивается

5

0

5

с полным проплавлением колошника, т.е. с появлением открытого зеркала расплава, С полным проплавлением колошника при сохранении той же потребляемой мощности трансформатор переключается на более низкое напряжение 203 или 182,5 В. В этом режиме осуществляется доводка или рафинирование расплава, В этот период обычно проводится только корректировочная догрузка агломерата..

Плавка 1 осуществляется по известному способу, т.е. вначале грузится весь восстановитель и часть агломерата, необходимого для плавки. Остальной агломерат, необходимый для плавки, догружается по мере проплазле- ния ранее загруженной шихты. Гранулометрический состав загруженного восстановителя находится в пределах не более 8 мм.

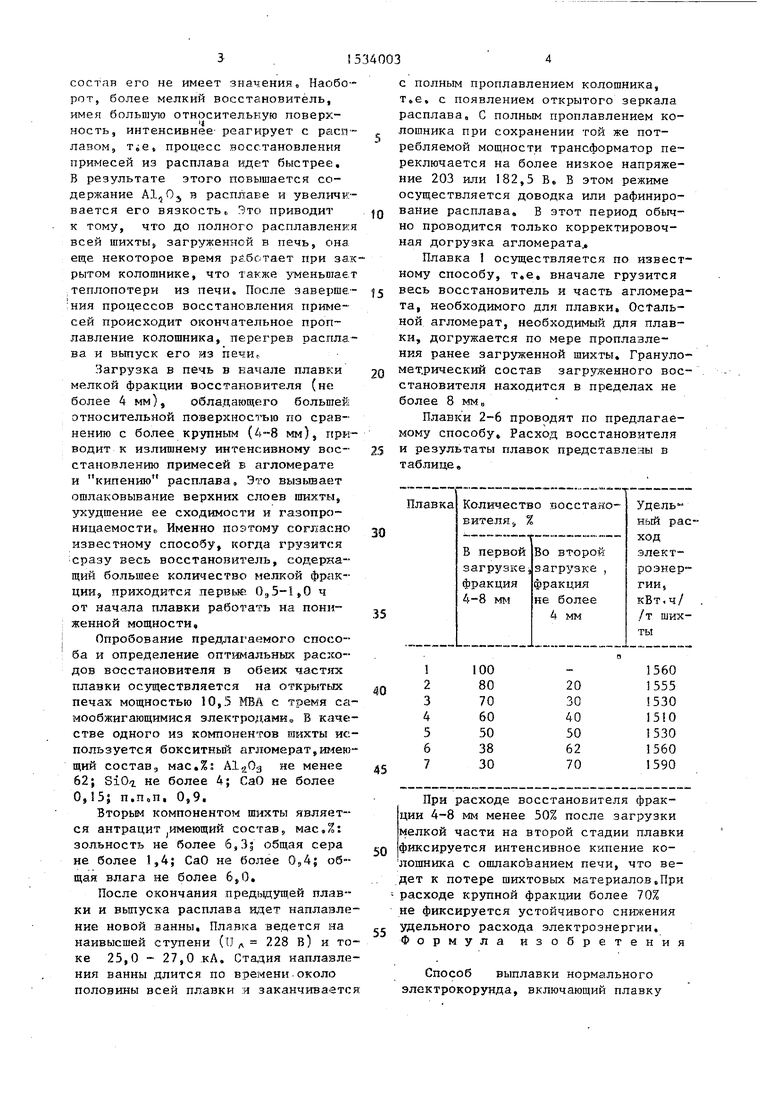

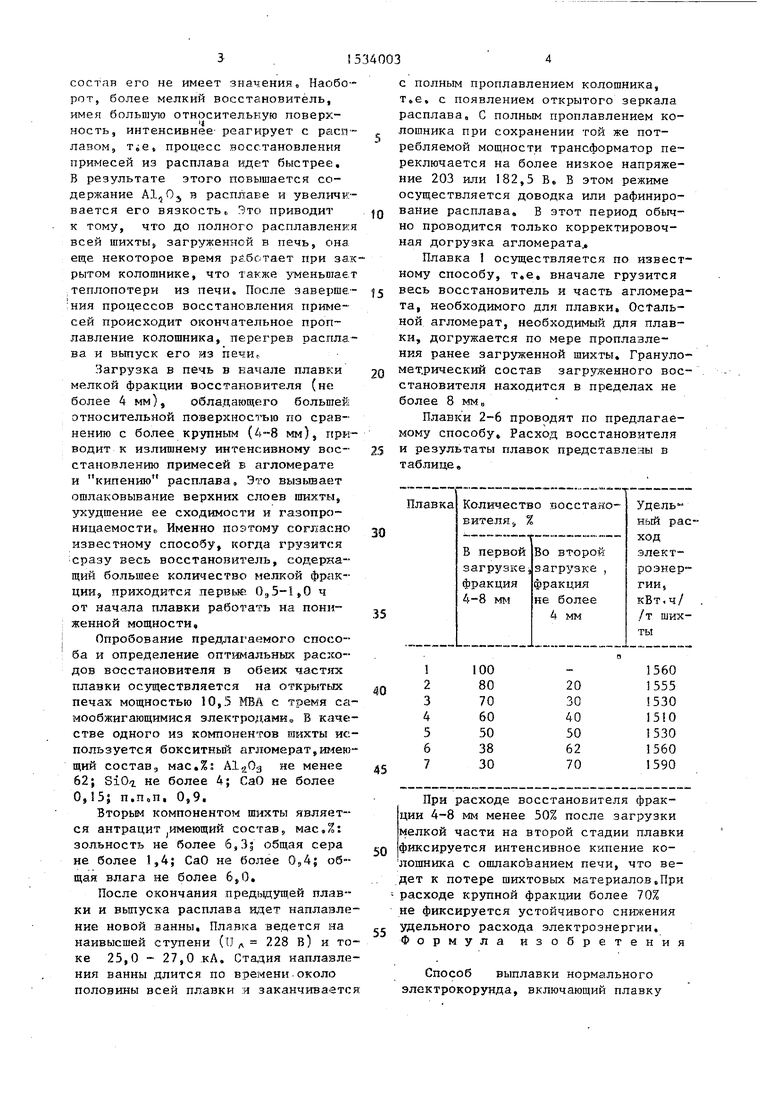

Плавки 2-6 проводят по предлагаемому способу. Расход восстановителя и результаты плавок представлены в таблице.

При расходе восстановителя фракции 4-8 мм менее 50% после загрузки мелкой части на второй стадии плавки фиксируется интенсивное кипение колошника с ошлако1ванием печи, что ведет к потере шихтовых материалов,При расходе крупной фракции более 70% не фиксируется устойчивого снижения удельного расхода электроэнергии, Формула изобретения

Способ выплавки нормального элсктрокорунда, включающий плавку

51534003

агломерированного боксита в присутст-новитель предварительно разделяют

вии углеродистого восстановителяна две фракции 4-8 мм и не более

фракции не более 8 мм в рудно-терми-4 мм и в начале в печь загружают 50 ческой печи с периодическим раэдельт № восстановителя от общего расхоным выпуском корунда и ферросплава,Да на плавку фракцией 4-8 мм, а посотличающийся тем, что,ле проплавления колошника - остальс целью уменьшения удельного расходаной восстановитель,фракцией не боэлектроэнергии, углеродистый восста-.лее 4 мм.

Авторы

Даты

1990-01-07—Публикация

1988-02-25—Подача