Изобретение относится к способам контроля режущего инструмента, в частности к методам акустической эмиссии (A3), в процессе его эксплуатации и может быть использовано в автоматизированном металлообрабатывающем производстве.

Известен способ определения износостойкости режущего инструмента, по которому при механической обработке регистрируют параметр, характеризующий износостойкость, - разность амплитуд АЭ в диапазоне частоты 450 кГц при резании после стабилизации условий резания и на холостом ходу.

Недостатком данного способа является то, что параметр износостойкости - амплитуда или разность амплитуд АЭ - не является надежным при прогнозировании износостойкости режущего инструмента, так как наиболее чувствительным параметром АЭ к износу инструмента является число импульсов, которое по мере увеличения износа растет, а дисперсия распределения уменьшается.

Наиболее близким к изобретению является способ активного контроля износа режущего инструмента, заключающийся в регистрации параметров акустической эмиссии, возникающей в процессе обработки. Согласно способу, регистрируется общее число импульсов A3 в процессе резания в узком диапазоне амплитуд, так называемом амплитудном окне. При накоплении сигналов АЭ, соответствующей критической величине износа, происходит замена инструмента или смена режущей кромки.

Применение данного способа для контроля за износом твердосплавного и быстрорежущего инструмента дает хорошие результаты, но использование его для контроля за состоянием инструмента из минеральной керамики невозможно из-за частых случаев катастрофического хрупкого разрушения задолго до достижения критической величины износа инструмента.

Известно, что в условиях реального производства инструмент обрабатывает несколько деталей. Таким образом, в процессе

ел С

i

х|

00 СЛ 00 Сл

ю

работы инструмента режущая кромка испытывает многократно термические удары - нагрев (период резания) и охлаждение (период холостого хода). 8 проведенных авторами исследованиях разрушения керамического инструмента установлено, что хрупкое макроразрушение керамики обусловлено образованием и ростом на поверхности и в объемах материала микротрещин в период резания и холостого хода вследствие высокой хрупкости и низкой теплопроводности, склонности к терморастрескиванию керамики.

Анализ сигналов АЭ, испускаемых керамикой в период холостого хода инструмента, показывает, что амплитуда этих сигналов может быть либо очень малой (процесс зарождения поверхностных субмикротрещин) либо очень большой (образование и распространение микротрещин в объеме материала). По способу-прототипу такая информация учитываться не может, так как фиксируются импульсы АЭ в процессе резания в узком диапазоне амплитуд. Таким образом, информация о накоплении повреждения инструмента за счет терморастрескивания в период холостого хода не будет учитываться. Однако для керамического инструмента значительная часть микротрещин возникает именно а период холостого хода, когда происходит остывание инструмента, следствием чего является преждевременное непредсказуемое хрупкое разрушение режущей кромки в начальные периоды резания очередного цикла работы инструмента,

Целью изобретения является расширение технологических возможностей за счет прогнозирования предельного состояния минералокерамического инструмента, предшествующего хрупкому разрушению, на операциях с частой сменой периодов рабочего резания и холостого хода.

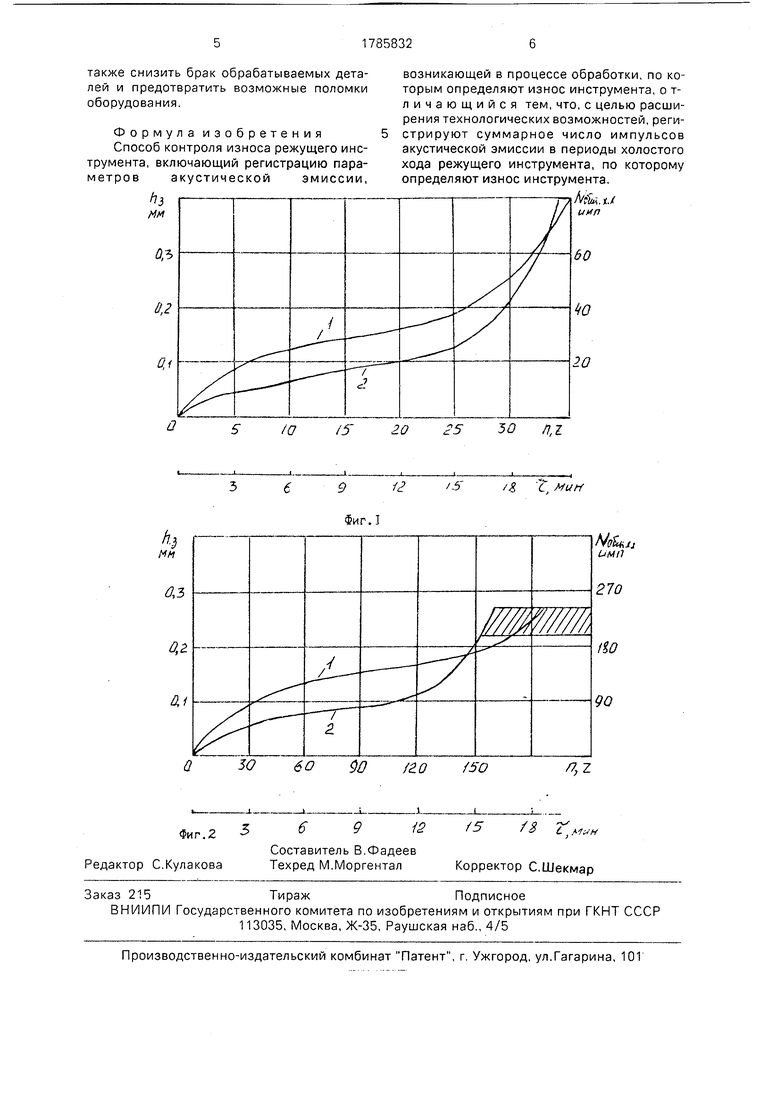

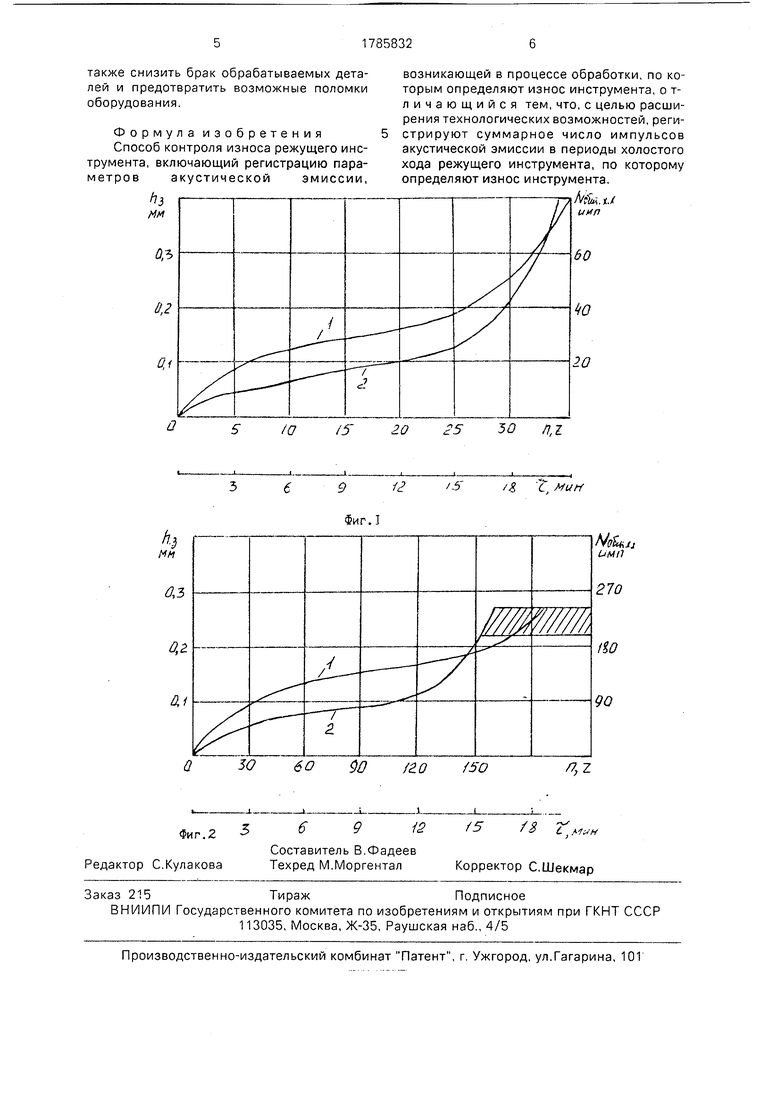

На фиг.1 показаны зависимости изменения сигналов АЭ от количества обработанных деталей п или периодов холостого хода z; на фиг.2 - то же, от времени т. На чертежах кривая 1 - суммарное число импульсов в периоды холостого хода Мобщ.х.х., кривая 2 - сигнал АЭ в период резания или износ по задней грани пз, зарегистрированные при обработке с периодами рабочего резания и холостого хода соответственно 36 с и 60-90 с (фиг.1) и 6 с и 60-90 с (фиг.2).

Примеры конкретного выполнения.

Предлагаемый способ контроля режущего инструмента был опробован при обработке детали из стали ШХ 15 (HRC 40-43). В качестве режущих пластин брались четырехгранные пластины из минералокерамики ВОК-71. В первом случае проводилась обточка наружной поверхности кольца. Период рабочего реза составлял 36 с, а холостого хода 60-90 с (время, необходимое на 5 замену обработанной детали). Режим резания: скорость резания м/мин; подача ,1 мм/об; глубина ,5 мм.

Режимы резания подбирались таким образом, чтобы критический износ пластины

фз.кр), соответствующий 0,4 мм, достигался примерно за 20 мин непрерывной работы инструмента (имеется в виду сумма периодов рабочих резов).

Анализ полученных зависимостей 1 и 2

5 на фиг.1 показывает, что при достаточно малом количестве смен периодов резания и холостого хода прогнозирование предельного состояния металлокерамического инструмента можно вести как по

0 способу-прототипу путем регистрации числа сигналов акустической эмиссии в период резания (см, зависимость 2), так и по предлагаемому способу (см. зависимость 1). Для данных условий резания предельное сум5 марное число импульсов холостого хода соответствует 65-70 имп.

Во втором случае проводилась подрезка торца кольца. Период рабочего реза составлял 6 с, а период холостого хода

0 оставался как и в первом случае 60-90 с. Режим резания: V 195-200 м/мин; ,1 мм/об; ,5 мм.

Анализ полученных зависимостей 1 и 2 на фиг.2 показывает, что при частой смене

5 периодов резания (в шесть раз больше, чем в первом случае) разрушение керамического инструмента происходит задолго до достижения им предельного износа Ь3.,4 мм. При таком режиме работы керамическо0 го инструмента возможно проводить прогнозирование разрушения по суммарному числу импульсов АЭ, зарегистрированных в периоды холостого хода. При регистрации примерно 250-280 импульсов необходимо

5 менять режущую кромку, так как дальнейшая ее эксплуатация приводит к хрупкому разрушению всей пластины. До 90% пластин, имеющих такое хрупкое разрушение, непригодны для дальнейшей работы, т.е.

0 вместо 6-8 кромок используется всего лишь одна.

Предлагаемый способ контроля износа режущего инструмента может быть реализован и на других материалах и режимах

5 резания. Использование предлагаемого способа контроля износа по сравнению с существующими способами позволяет прогнозировать преждевременное разрушение минералокерамических пластин и обеспечивать эксплуатацию всех режущих кромок, а

также снизить брак обрабатываемых деталей и предотвратить возможные поломки оборудования.

Формула изобретения Способ контроля износа режущего инструмента, включающий регистрацию параметров акустической эмиссии,

Ьз

возникающей в процессе обработки, по которым определяют износ инструмента, о т- личающийся тем, что, с целью расширения технологических возможностей, регистрируют суммарное число импульсов акустической эмиссии в периоды холостого хода режущего инструмента, по которому определяют износ инструмента,

/Vi&.x./ икп

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СВОЙСТВ И ДИАГНОСТИКИ РАЗРУШЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2138039C1 |

| СПОСОБ КОНТРОЛЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИЗДЕЛИЙ | 1998 |

|

RU2138038C1 |

| Способ контроля процесса резания | 1984 |

|

SU1210994A1 |

| Способ определения износостойкости режущих пластин | 1989 |

|

SU1711034A1 |

| Способ контроля износа режущего инструмента и устройство для его осуществления | 1982 |

|

SU1038083A1 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ | 1996 |

|

RU2117930C1 |

| Способ определения износостойкости режущего инструмента при обработке заготовки на станке | 1985 |

|

SU1441260A1 |

| Способ прогнозирования стойкости режущего инструмента | 1986 |

|

SU1328073A1 |

| СПОСОБ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2024006C1 |

Использование: контроль режущего инструмента методом акустической эмиссии в автоматизированном металлобрабатываю- щем производстве. Сущность изобретения: регистрируют суммарное число импульсов в периоды холостого хода, по которому осуществляют контроль износа режущего инструмента. 2 ил.

| Способ определения износостойкости режущего инструмента при обработке заготовки на станке | 1985 |

|

SU1441260A1 |

| Устройство для контроля выходных параметров процесса резания | 1980 |

|

SU921689A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-07—Публикация

1989-09-25—Подача