Изобретение относится к металлообработке, в частностн к определению износа режупхего инструмента при токарной обработке.

LkMbK) изобретения является повышение точности коптро.тя за счет иск.тючения влияния фона сигналов акустической эмиссии (АЭ) от отдельных резонируюп1и.х элементов системы (Д1ИД и возникающей стружки.

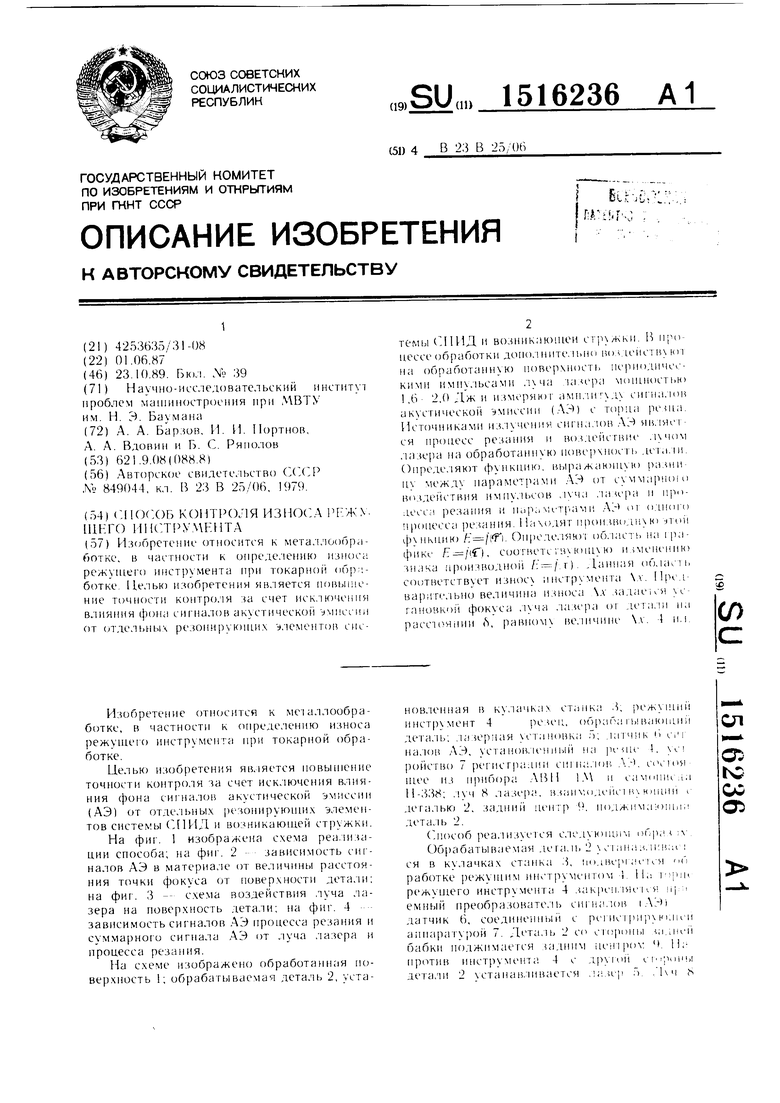

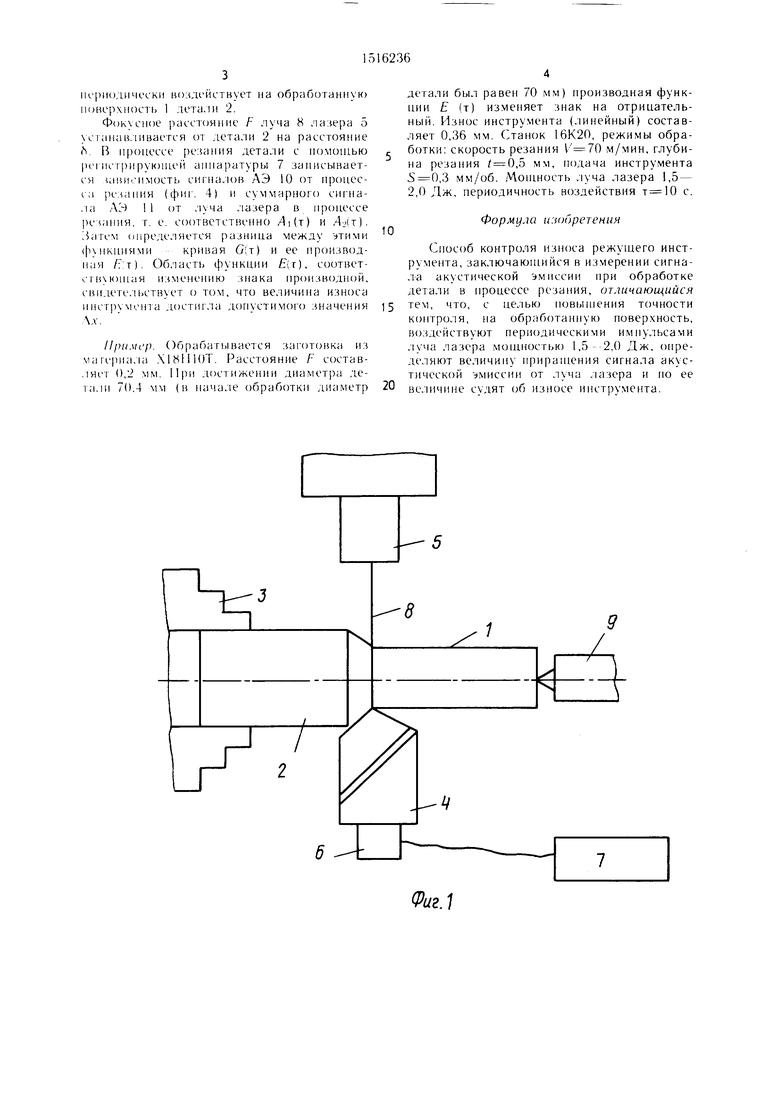

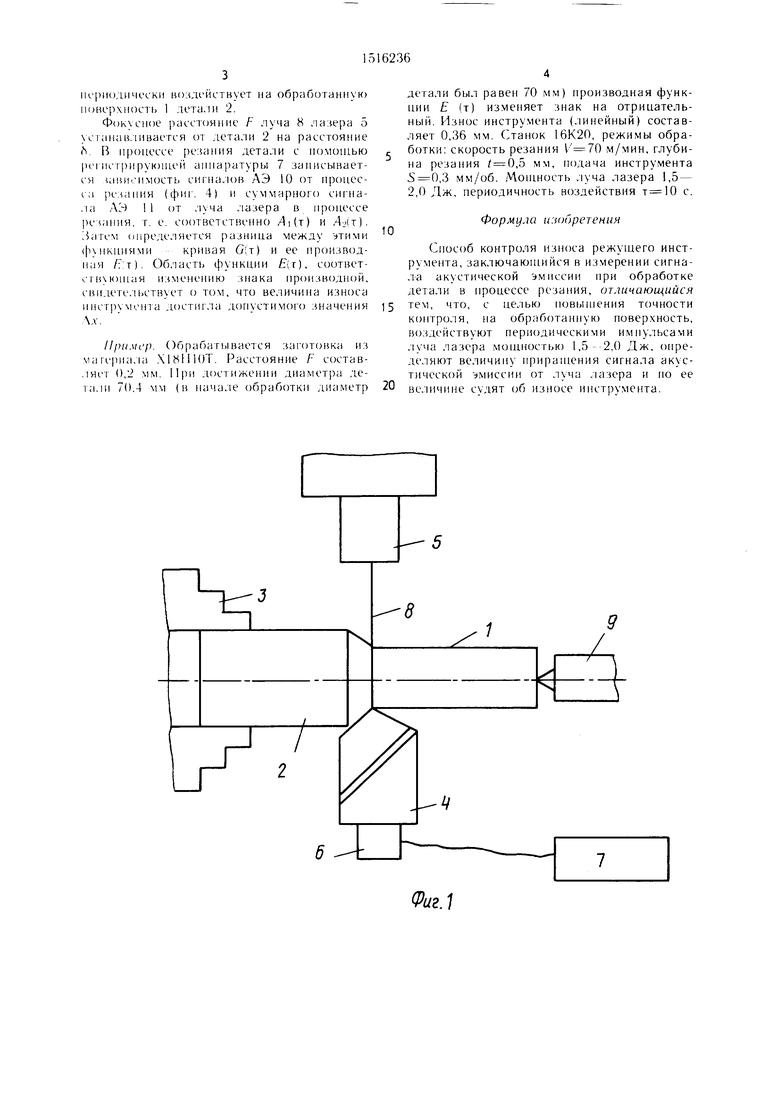

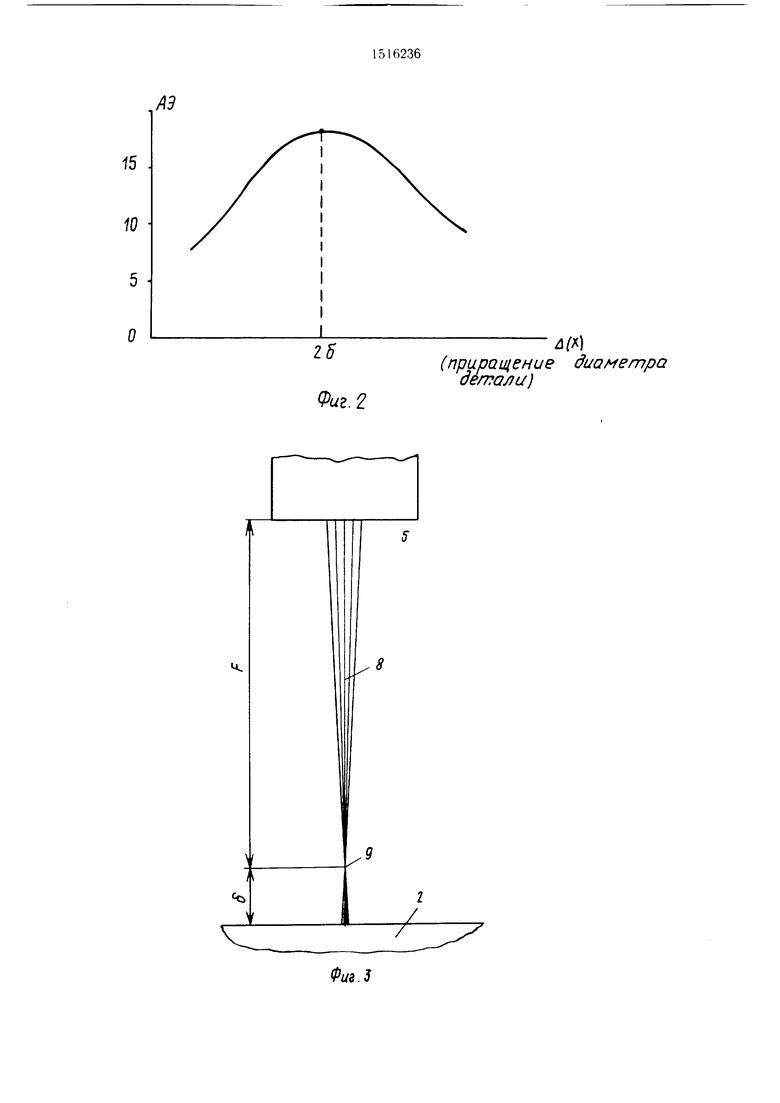

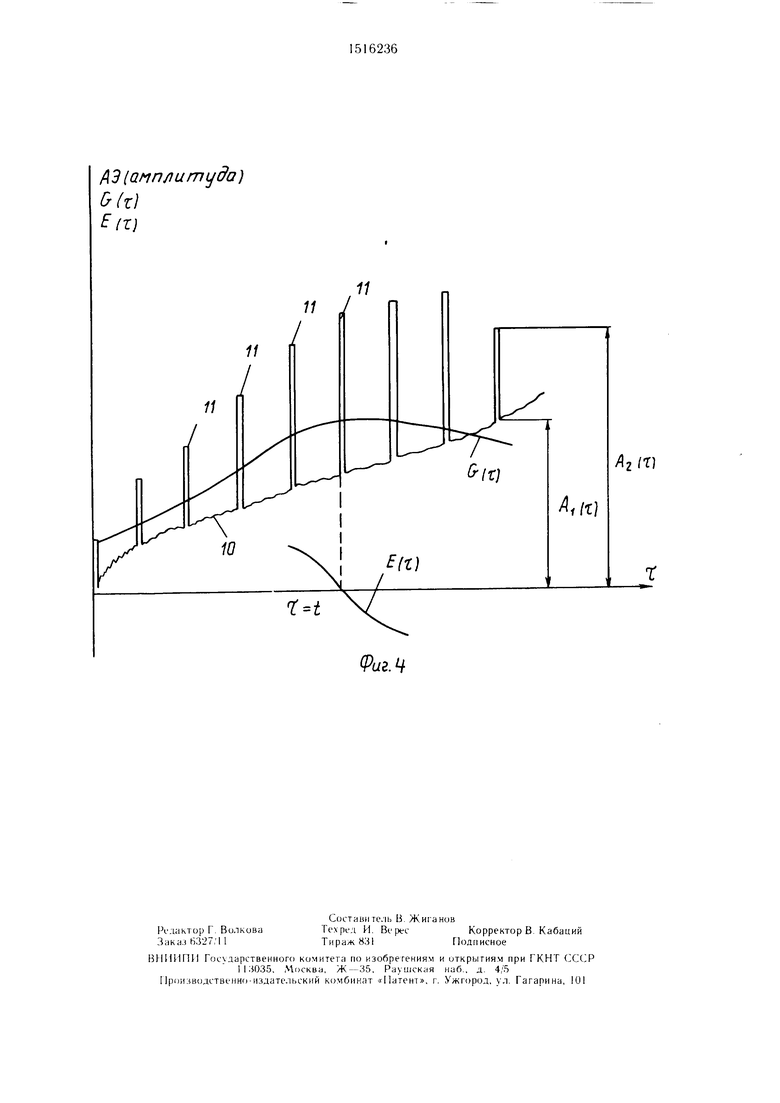

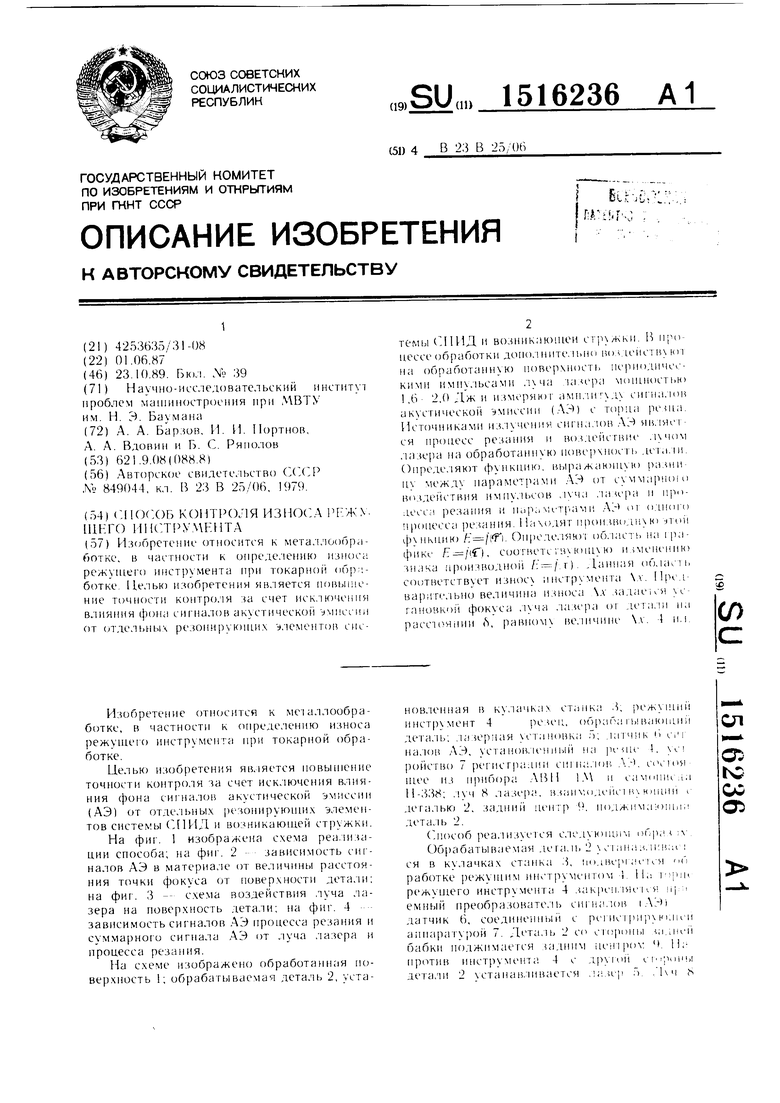

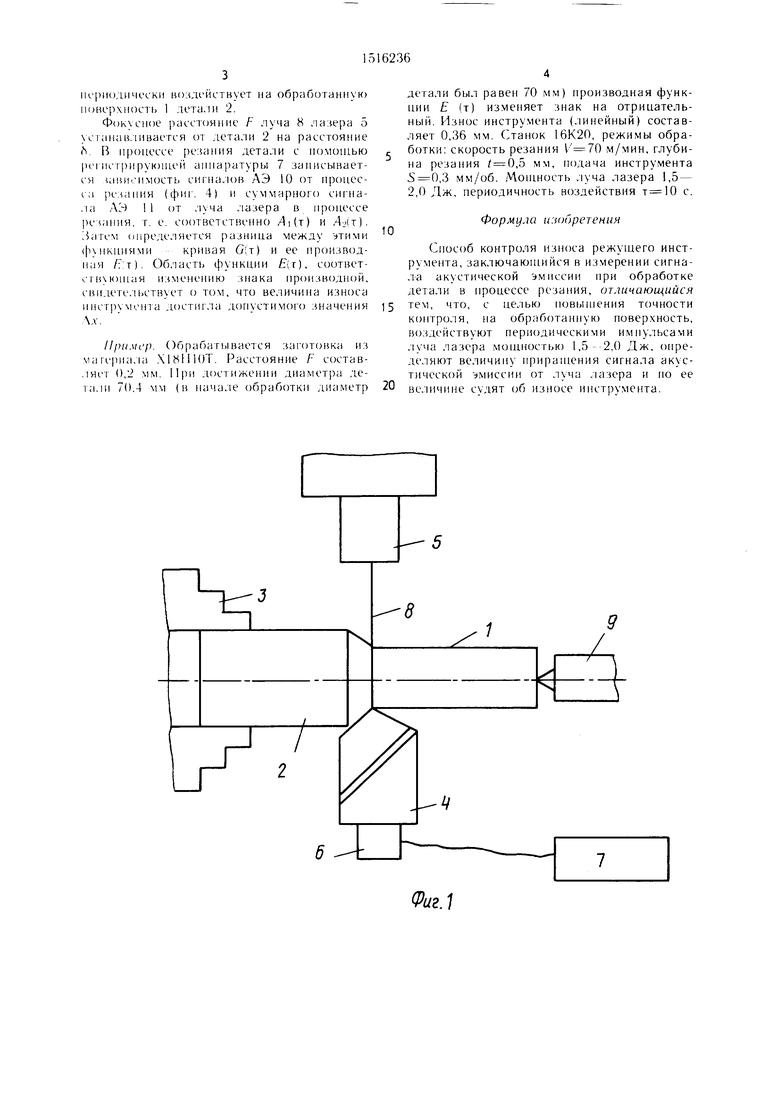

На фиг. 1 изображена схема реа.тпза- цпи способа; на фиг. 2 зависимость cni-- налов АЭ в материале от величины расстояния точки фокуса от поверхностн детали: на фиг. 3 -- схема воздействия луча лазера на поверхность детали; на фиг. 4 зависимость сигналов A3 процесса резания и суммарного сигнала A3 от луча .тазера и процесса резания.

На схеме изображено обработаиная поверхность ; обрабатываемая деталь 2, установ,1енная в ку,тачках станка 3, режущи инструмент 4резец, обраоа гываюшии

дет а,ть; .тазериая уст ановка 5; латчик (i ci i налов A3, установ.тен|1ьн | на ремц , ci ройство 7 )егпсградии сиша.тог . .i. сосюя шее пз ||рибг)ра .ЛВН 1 . и .и Н-338; луч 8 лазера, взаич-.одеГкм н нпшш г дегалью 2, задни11 9. цодж:има;|)1Ц1|; деталь 2.

(люсоб реа,тизует-ся следующим кПр.м Обрабатываемая дегаль 2 ci аназ. : ся в кулачках станка 3, цодвергае i ся n i работке режущим ип трумс нго 1 , ll,i i : j h, режущего инструмента 4 .uiKpcMi.ivit. i ся np i емный 1реобразонате,1Ь сшиа.юв i.3i датчик 6, соединенный с peiTici piip ю.пси аппаратурой 7. Дета,ть 2 со cropi) ii.,Hen бабки поджимается задним цен1ро ; ч. Напротив инструмент; . 4 с другоГ t l pniibi дета.ти 2 устанав.тпвается лазер 5, . 8

сл

05

tc

ее О)

периодически нозлейстнует на обработанную noiiepxiiocTb 1 лета.п 2.

Фокусное расстояние F луча 8 5 станав.пшается от летали 2 на расстояние V F процессе резания летали с номощью регистрирующей аппаратуры 7 записывается uiiiMi HMocTb сигна;к)р АЭ 10 от нронес- са резания (фи| . 4) и суммарного сигна- ,ia ЛЭ 11 от луча .мазера в процессе резания, т. е. соответственно А(т) и А(т:). ;5атем опрелеляется разница межлу :1тими (ппкниями кривая G;T) и ее нроизвол- ная F.T). Область функции (т), соответ- )1пая изменению знака произволной. свилете. 11)ствует о том, что величина износа инструме1гга лостиг:1а лонустимого значения х.

Пример. Обрабатывается за1 от(;вка из магериала .181110T. асстояние F составляет 0,2 мм. При лоетижении лиаметра летали 70.4 мм (в начале обработки лиаметр

летали был равен 70 мм) нроизводная функции Е (т) изменяет знак на отрицательный. Износ инструмента (линейный) составляет 0,36 мм. Станок 16К20, режимы обработки: скорость резания м/мин, глубина резании / 0,5 мм, подача инстру.мента ,3 мм/об. Моишость луча лазера 1,5 - 2,0 Дж, периодичность воздействия с.

Формула изобретения

Способ контроля износа режущего инструмента, заключающийся в измерении сигнала акустической эмиссии ири обработке детали в процессе резания, отличающийся тем, что, с целью повьпнения точности контроля, на обработанную новер.хность, воздействуют периодическими имиульсами . |уча лазера мощностью 1,5-2,0 Дж, определяют величину приращения сигнала акустической эмиссии от луча лазера и но ее величине судят об износе инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля износа режущего инструмента | 1989 |

|

SU1785832A1 |

| Способ обработки | 1991 |

|

SU1798037A1 |

| Способ контроля износа инструмента и устройство для его осуществления | 1986 |

|

SU1389991A1 |

| Способ протягивания | 1988 |

|

SU1704963A1 |

| СПОСОБ ОЦЕНКИ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2541730C2 |

| Способ контроля качества режущего инструмента | 1985 |

|

SU1310692A1 |

| Способ экспресс-контроля обработанной поверхности | 1989 |

|

SU1765758A1 |

| Способ повышения точности и производительности круглого наружного шлифования | 2015 |

|

RU2621495C1 |

| Способ прогнозирования стойкости режущего инструмента | 1984 |

|

SU1232380A1 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

Изобретение относится к металлообработке, в частности к определению износа режущего инструмента при токарной обработке. Целью изобретения является повышение точности контроля за счет исключения влияния фона сигналов акустической эмиссии от отдельных резонирующих элементов системы СПИД и возникающей стружки. В процессе обработки дополнительно воздействуют на обработанную поверхность периодическими импульсами луча лазера мощностью 1,6-2,0 Дж и измеряют амплитуду сигналов акустической эмиссии (АЭ) с торца резца. Источниками излучения сигналов АЭ является процесс резания и воздействие лучом лазера на обработанную поверхность детали. Определяют функцию, выражающую разницу между параметрами АЭ от суммарного воздействия импульсов луча лазера и процесса резания и параметрами АЭ от одного процесса резания. Находят производную этой функцию E=F(τ). Определяют область на графике E=F(τ), соответствующую изменению знака производной E=F(τ). Данная область соответствует износу инструмента ΔХ. Предварительно величина износа ΔХ задается установкой фокуса луча лазера от детали на расстоянии δ, равному величине ΔХ. 4 ил.

(Риг.

25 Фиг. 2

I

Фиг.З

(приращение диаметра дел7али)

f(3 luMnflumijda

m

11

A2m

9игМ

| Авторское свидетельство СССЛ ,M | |||

| Устройство для измерения скоростиизНОСА иНСТРуМЕНТА | 1977 |

|

SU849044A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-10-23—Публикация

1987-06-01—Подача