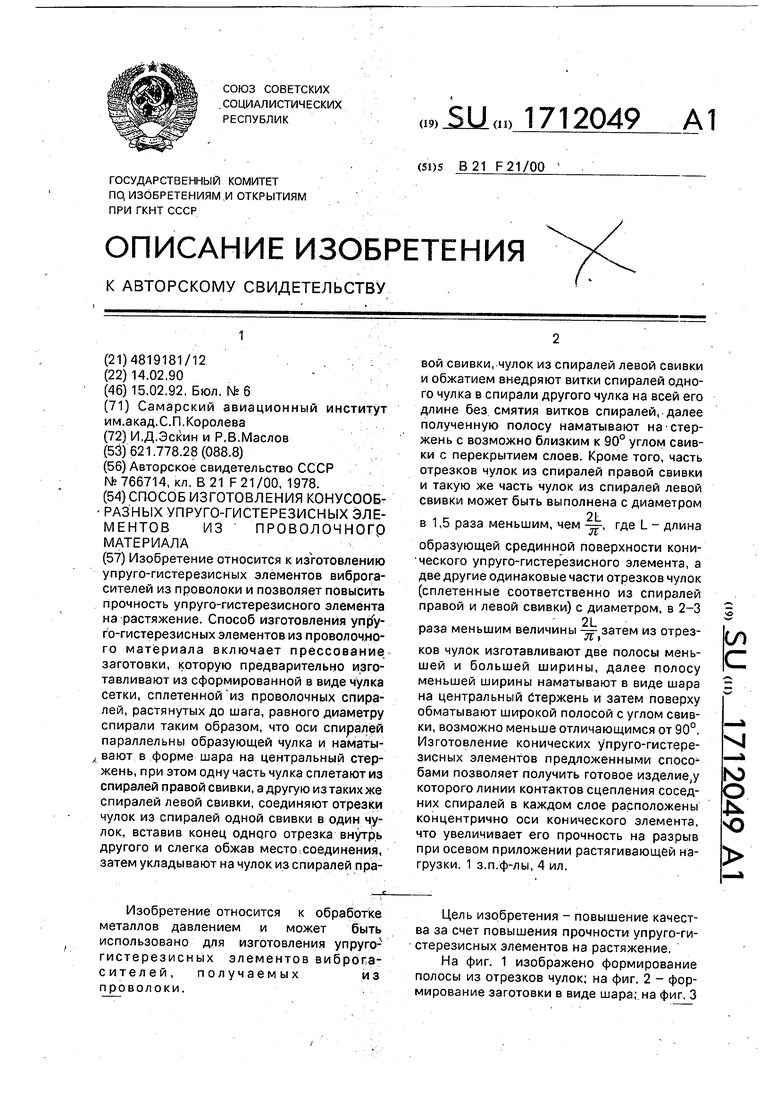

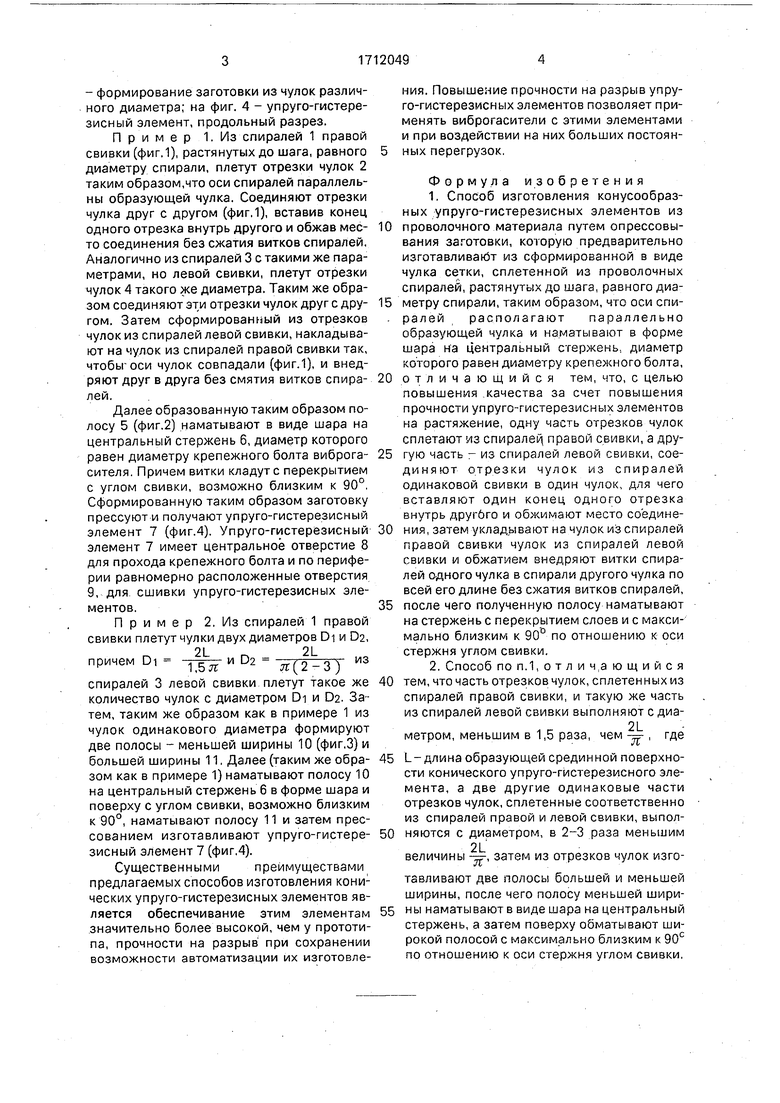

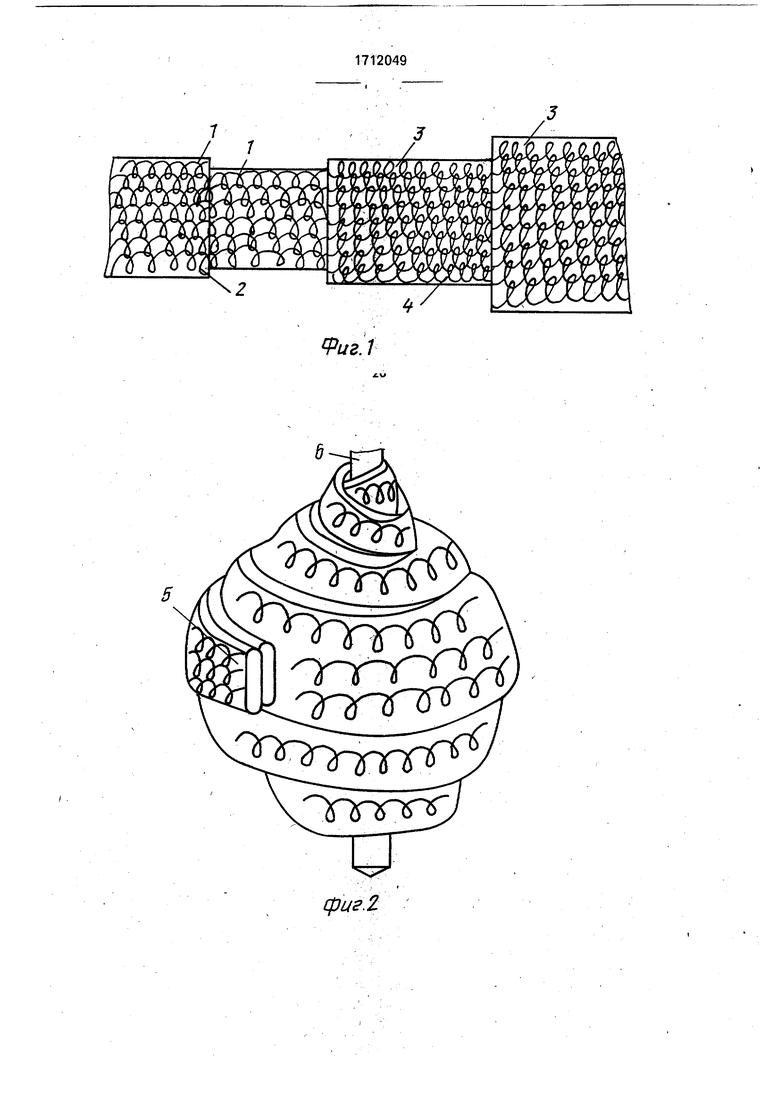

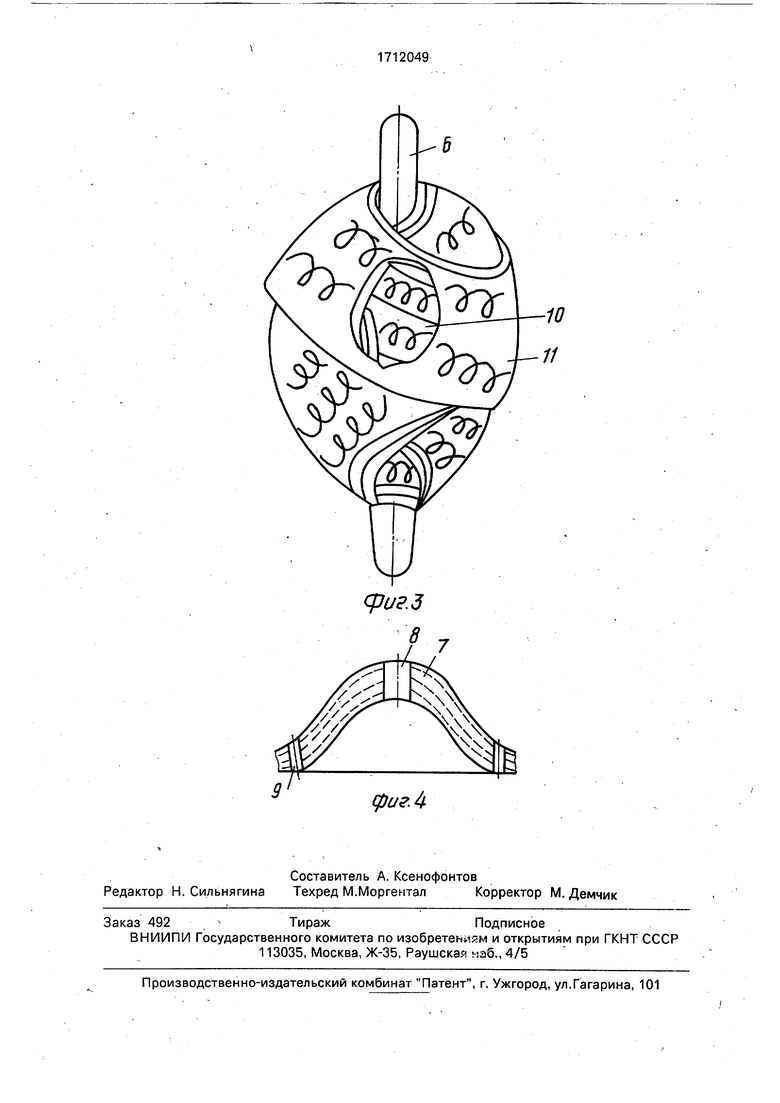

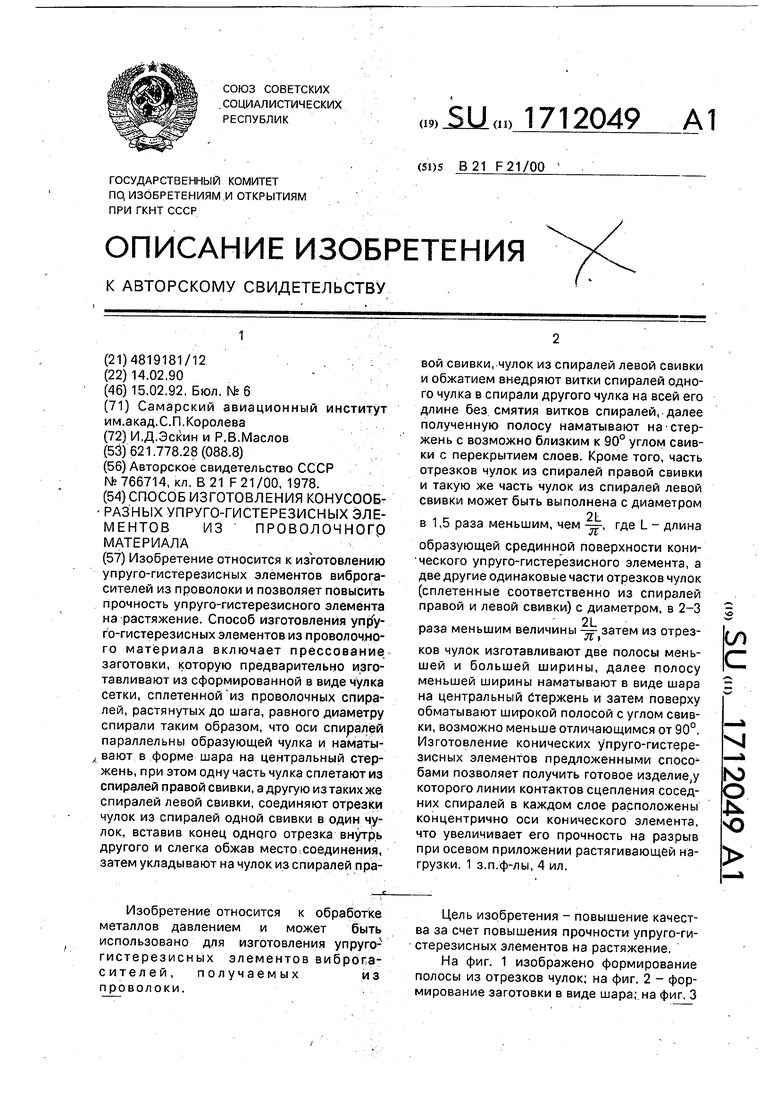

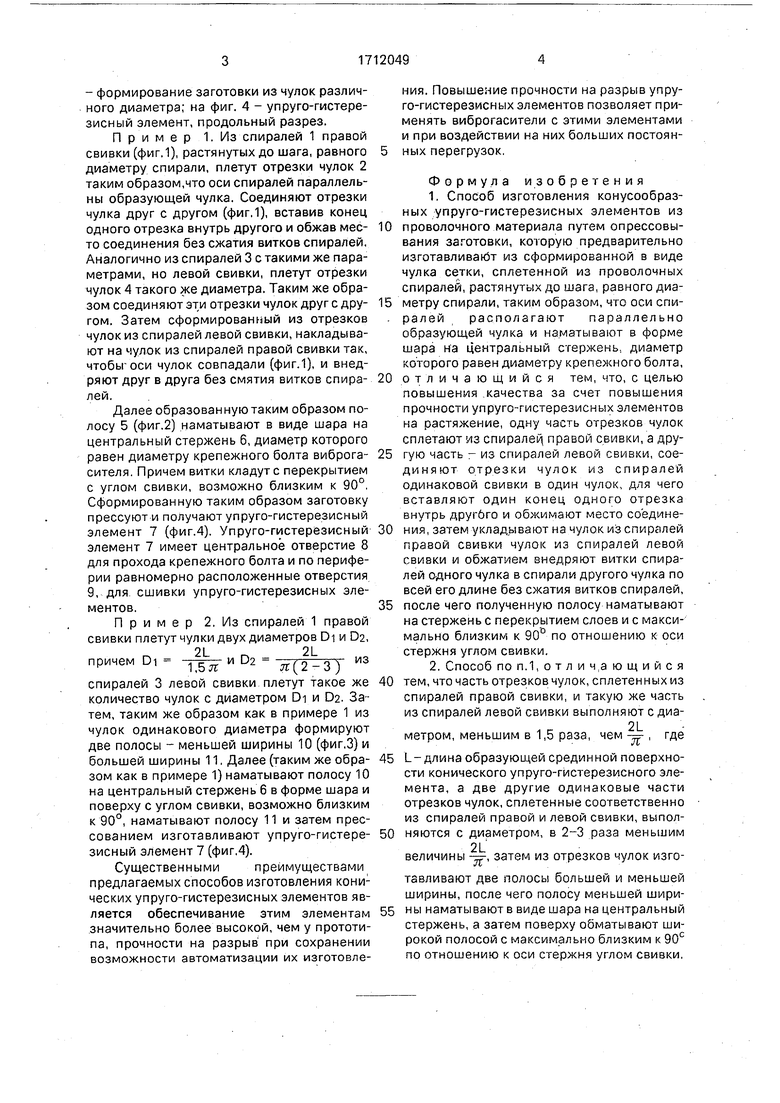

- формирование заготовки из чулок различного диаметра; на фиг. 4 - упруго-гистерезисный элемент, продольный разрез. Пример 1. Из спиралей 1 правой свивки (фиг.1), растянутых до шага, равного диаметру спирали, плетут отрезки чулок 2 таким образом,что оси спиралей параллельны образующей чулка. Соединяют отрезки чулка друг с другом (фиг.1), вставив конец одного отрезка внутрь другого и обжав место соединения без сжатия витков спиралей. Аналогично из спиралей 3 с такими же параметрами, но левой свивки, плетут отрезки чулок 4 такого же диаметра. Таким же образом соединяют отрезки чулок друг с другом. Затем сформированный из отрезков чулок из спиралей левой свивки, накладывают на чулок из спиралей правой свивки так, чтобы-оси чулок совпадали (фиг.1), и внедряют друг в друга без смятия витков спиралей. Далее образованную таким образом полосу 5 (фиг.2) наматывают в виде шара на центральный стержень 6, диаметр которого равен диаметру крепежного болта виброгасителя. Причем витки кладут с перекрытием с углом свивки, возможно близким к 90°. Сформированную таким образом заготовку прессуют и получают упруго-гистерезисный элемент 7 (фиг.4). Упруго-гистерезисный элемент 7 имеет центральное отверстие 8 для прохода крепежного болта и по периферии равномерно расположенные отверстия 9, для сшивки упруго-гистерезисных элементов. Пример 2. Из спиралей 1 правой свивки плетут чулки двух диаметров DI и D2, 2L2L причем DI . и D2 /п-oTv- из 1,5л: л:(2-3) спиралей 3 левой свивки плетут такое же количество чулок с диаметром Di и D2. Затем, таким же образом как в примере 1 из чулок одинакового диаметра формируют две полосы - меньшей ширины 10 (фиг.З) и большей ширины 11. Далее (таким же образом как в примере 1) наматывают полосу 10 на центральный стержень 6 в форме шара и поверху с углом свивки, возможно близким к 90°, наматывают полосу 11 и затем прессованием изготавливают упруго-гистере зисный элемент 7 (фиг.4). Существенными преимуществами предлагаемых способов изготовления конических упруго-гистерезисных элементов является обеспечивание этим элементам значительно более высокой, чем у прототипа, прочности на разрыв при сохранении возможности автоматизации их изготовлеIния. Повышение прочности на разрыв упруго-гистерезисных элементов позволяет применять виброгасители с этими элементами и при воздействии на них больших постоянных перегрузок. Формула изобретения 1.Способ изготовления конусообразных упруго-гистерезисных элементов из проволочного материала путем спрессовывания заготовки, которую предварительно изготавливают из сформированной в виде чулка сетки, сплетенной из проволочных спиралей, растянутых до шага, равного диаметру спирали, таким образом, что оси спиралей располагают параллельно образующей чулка и наматывают в форме шара на центральный стержень, диаметр которого равен диаметру крепежного болта, отличающийся тем, что, с целью повышения ,качества за счет повышения прочности упруго-гистерезисных элементов на растяжение, одну часть отрезков чулок сплетают из спиралец правой свивки, а другую часть - из спиралей левой свивки, соединяют отрезки чулок из спиралей одинаковой свивки в один чулок, для чего вставляют один конец одного отрезка внутрь другбго и обжимают место соединения, затем укладьтают на чулок из спиралей правой свивки чулок из спиралей левой свивки и обжатием внедряют витки спиралей одного чулка в спирали другого чулка по всей его длине без сжатия витков спиралей, после чего полученную полосу наматывают на стержень с перекрытием слоев и с максимально близким к 90° по отношению к оси стержня углом свивки. 2.Способ поп.1,отлич,ающийся тем, что часть отрезков чулок, сплетен ных из спиралей правой свивки, и такую же часть из спиралей левой свивки выполняют с диа2Lметром, меньшим в 1,5 раза, чем - , где L - длина образующей средин ной поверхности конического упруго-гйстерезисного элемента, а две другие одинаковые части отрезков чулок, сплетенные соответственно из спиралей правой и левой свивки, выполняются с диаметром, в 2-3 раза меньшим величины -, затем из отрезков чулок изготавливают две полосы большей и меньшей ширины, после чего полосу меньшей ширины наматывают в виде шара на центральный стержень, а затем поверху обматывают широкой полосой с максимально близким к 90 по отношению к оси стержня углом свивки. X

%2./ f

| название | год | авторы | номер документа |

|---|---|---|---|

| Виброизолятор "двойной колокольчик" (варианты) и способ изготовления его упругогистерезисных элементов из проволочного материала | 2015 |

|

RU2626787C2 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2553302C1 |

| Способ изготовления конусообразных упруго-гистерезисных элементов из проволочного материала | 1978 |

|

SU766714A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2553877C1 |

| Шина автомобильная бескамерная непрокольная | 2019 |

|

RU2733890C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ ИЗ ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2551337C2 |

| Трехслойный подшипник скольжения | 1991 |

|

SU1784775A1 |

| ВИБРОИЗОЛЯТОР С БОЛЬШИМ ХОДОМ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО УПРУГОГИСТЕРЕЗИСНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2520230C2 |

| Способ изготовления упруго- демпфирующего элемента из проволочного материала | 1979 |

|

SU787134A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОПОРИСТОГО НЕТКАННОГО ПРОВОЛОЧНОГО МАТЕРИАЛА | 2013 |

|

RU2532715C2 |

Изобретение относится к изготовлению упруго-гистерезисиых элементов виброгасителей из проволоки и позволяет повысить прочность упруго-гистерезисного элемента на растяжение. Способ изготовления упр'у- го-гистерезисных элементов из проволочного материала включает прессование заготовки, которую предварительно изготавливают из сформированной в виде чулка сетки, сплетенной'из проволочных спиралей, растянутых до шага, равного диаметру спирали таким образом, что оси спирал^ей параллельны образующей чулка и наматы-^ вают в форме шара на центральный стержень, при этом одну часть чулка сплетают из спиралей правой свивки, а другую из таких же спиралей левой свивки, соединяют отрезки чулок из спиралей одной свивки в один чулок, вставив конец однрго отрезка внутрь другого и слегка обжав местохСоединения, затем укладывают на чулок из спиралей ripa-вой свивки, чулок из спиралей левой свивки и обжатием внедряют витки спиралей одного чулка в спирали другого чулка на всей его длине без. смятия витков спиралей, далее полученную полосу наматывают на'Стержень с возможно близким к 90° углом свивки с перекрытием слоев. Кроме того, часть отрезков чулок из спиралей правой свивки и такую же часть чулок из спиралей левой свивки может быть выполнена с диаметром2Lв 1,5 раза меньшим, чем -:=г, где L - длинаyitобразующей срединной поверхности кони- •ческого упруго-гистерезисного элемента, а две другие одинаковые части отрезков чулок (сплетенные соответственно из спиралей правой и левой свивки) с диаметром, в 2-32L раза меньшим величины -:=- затем из отрез-?!• Iков чулок изготавливают две полосы меньшей и большей ширины, далее полосу меньшей ширины наматывают в виде шара на центральный Стержень и затем поверху обматывают широкой полосой с углом свивки, возможно меньше отличающимся от 90°. Изготовление конических упруго-гистере- зисных элементов предложенными спосо^ бами позволяет получить готовое изделие,у которого линии контактов сцепления соседних спиралей в каждом слое расположены концентрично оси конического элемента, что увеличивает его прочность на разрыв при осевом приложении растягивающей нагрузки. 1 з.п.ф-лы, 4 ил.слсV4iogюИзобретение относится к обрабоУке металлов давлением и может быть использовано для изготовления упруго-^ гистерезисных элементов виброгасителей, получаемыхиз проволоки.Цель изобретения - повышение качества за счет повышения прочности упруго-ги- стерезисных элементов на растяжение.На фиг. 1 изображено формирование полосы из отрезков чулок; на фиг. 2 - формирование заготовки в виде шара;, на фиг. 3

срцг.2

| Способ изготовления конусообразных упруго-гистерезисных элементов из проволочного материала | 1978 |

|

SU766714A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-15—Публикация

1990-02-14—Подача