Группа изобретений относится к способу и установке для дуговой полуавтоматической сварки плавящимся электродом и может быть использована при ручной и механизированной сварке стыков магистральных и технологических трубопроводов, а также других металлоконструкций в различных отраслях промышленности.

При сварке плавящимся электродом с короткими замыканиями дугового промежутка основным недостатком процесса является разбрызгивание металла сварочной ванны и электрода в момент обрыва перемычки при перетекании капли, что приводит к нестабильному формированию шва.

Известны многочисленные установки и способы, пытающиеся решить эту проблему.

Известен способ сварки и устройство уменьшения разбрызгивания, описанные в патенте РФ №2397050 [Патент РФ на изобретение №2397050, опубл. 20.08.2010]. Устройство состоит из полупроводникового ключа, подключенного параллельно сварочной дуге, схемы управления ключом, в которую поступают сигналы от датчика напряжения сварочной дуги и датчика сварочного тока. При возникновении короткого замыкания дугового промежутка датчик напряжения фиксирует падение напряжения ниже заданного порога и подает сигнал схеме управления, которая формирует сигнал для открытия ключа, шунтирующего сварочный ток на время от 100 до 700 микросекунд. В конце короткого замыкания при образовании жидкой перемычки датчик напряжения фиксирует лавинообразный рост напряжения на дуговом промежутке и подает сигнал системе управления, которая открывает ключ, который шунтирует сварочный ток, часть сварочного тока протекает через жидкую перемычку до момента ее разрыва. Момент разрыва жидкой перемычки фиксирует датчик тока по факту полного прекращения сварочного тока и подает сигнал схеме управления, которая закрывает ключ через 300 микросекунд для последующего возбуждения дуги. Описанное в патенте устройство не прерывает ток сварочного источника, а шунтирует дуговой промежуток в требуемые моменты сварочного микроцикла, отводя ток.

Однако, вследствие того что проволока движется с постоянной скоростью, сам процесс перетекания капли в условиях шунтирования тока затруднен, что приводит к возможным "залипаниям" (проволока входит в ванну и "примерзает") и срыву устойчивости сварочного процесса, особенно на малых токах сварки.

Известны более сложные способы и устройства, в той или иной мере решающие проблему уменьшения разбрызгивания.

В качестве прототипа выбраны способ и установка, описанные в патенте РФ 2406597 [Патент РФ на изобретение №2406597, опубл. 20.12.2010]. Установка, описанная в патенте, имеет в своем составе источник тока с силовой частью, устройство управления и коммутирующее звено, приданное силовой части или устройству управления, а также механизм подачи проволоки. Качество сварочного шва обеспечивается путем изменения скорости подачи проволоки и изменения силы тока, что способствует переносу капли в процессе сварки.

В прототипе подробно описан сварочный процесс «переноса холодного металла» (Cold Metal Transfer). В фазе существования электрической дуги сварочная проволока подается вперед до соприкосновения с обрабатываемой деталью. В фазе существования электрической дуги происходит расплавление сварочной проволоки, так что на конце сварочной проволоки появляется капля. Сварочный ток и/или сварочное напряжение регулируются таким образом, что не происходит отделения капли и возникает короткое замыкание. В этот момент изменяется направление подачи проволоки, так что сварочная проволока до выявления короткого замыкания, то есть образования электрической дуги и/или определенного расстояния, и/или отсчета определенного промежутка времени, подается назад. Затем снова возникает фаза существования электрической дуги, вслед за чем снова меняется направление движения сварочной проволоки от верхней «мертвой» точки и сварочная проволока перемещается в направлении обрабатываемой детали, и цикл повторяется.

При этом механизм подачи проволоки управляется командами по сигналам состояния - электрической дуги и короткого замыкания.

Однако, в связи с тем что конец сварочной проволоки совершает возвратно-поступательные движения, скорость сварки заметно снижается, и одновременно, помимо положительного эффекта ускорения переноса капли, вносятся вредные (паразитные) дополнительные возмущения (колебания) остаточной жидкой части металла на конце сварочной проволоки, вносящие общую дестабилизацию в сварочный процесс, а также возвратное движение проволоки в сварочной горелке при сохранении постоянства подачи проволоки основным подающим устройством создает дополнительные колебания проволоки в сварочном рукаве, что также снижает стабильности процесса.

В основу изобретения поставлена задача - максимальное повышение качества сварочного шва при сохранении высокой скорости сварки.

Достигаемый технический результат - более спокойное и равномерное перетекание капли в сварочную ванну, уменьшение разбрызгивания.

Поставленная задача в первом объекте изобретения решается следующим образом. Способ дуговой сварки плавящейся сварочной проволокой включает подачу проволоки во время сварки подающим механизмом со скоростью, регулируемой по измеряемым электрическим параметрам на дуговом промежутке. От прототипа способ отличается тем, что в процессе сварки в момент начала резкого падения напряжения на дуговом промежутке кратковременно электрически шунтируют дуговой промежуток управляемым силовым ключом, расположенным в зоне, приближенной к сварочной головке, а в момент резкого повышения напряжения на дуговом промежутке скорость подачи проволоки скачкообразно уменьшают и одновременно повторно кратковременно шунтируют дуговой промежуток упомянутым ключом. После размыкания ключа скорость подачи проволоки восстанавливают.

Промежутки времени первого и повторного шунтирования составляют 5-30% каждый от общего времени перетекания капли.

Поставленная задача решается также вторым объектом изобретения - установкой, в процессе работы которой реализуется заявленный способ.

Установка для дуговой сварки плавящейся сварочной проволокой имеет в своем составе сварочную головку, подсоединенную к источнику питания, систему управления с датчиками электрических параметров на дуговом промежутке, а также механизм подачи проволоки. От прототипа установка отличается тем, что дополнительно имеет управляемый силовой ключ, установленный параллельно дуговому промежутку, расположенный в зоне приближенной к сварочной головке и подсоединенный к системе управления, к которой также подсоединен механизм подачи проволоки, выполненный с обеспечением возможности скачкообразного уменьшения скорости подачи и последующего восстановления скорости подачи проволоки по сигналам резкого изменения электрических параметров на дуговом промежутке.

В наилучшем варианте исполнения изобретения механизм подачи проволоки имеет в своем составе два основных узла: устройство, подающее проволоку с постоянной скоростью, а также подсоединенный к системе управления механизм регулирования скорости подачи, располагаемый в сварочной головке или в непосредственной близости от нее. При этом в корпусе механизма регулирования скорости подачи выполнены отверстия для входа и выхода проволоки и внутри корпуса установлен электромагнит, подсоединенный к системе управления, якорь которого перпендикулярен оси свободного перемещения проволоки и имеет отверстие для ее прохода, при этом якорь присоединен к корпусу с помощью возвратной пружины.

Для того, чтобы лучше продемонстрировать отличительные особенности изобретения, в качестве примера, не имеющего какого-либо ограничительного характера, ниже описан предпочтительный вариант реализации.

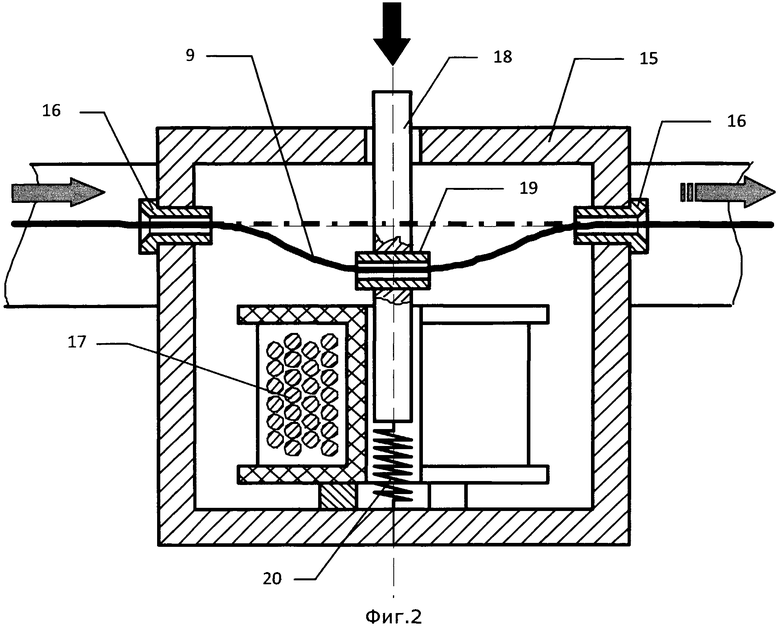

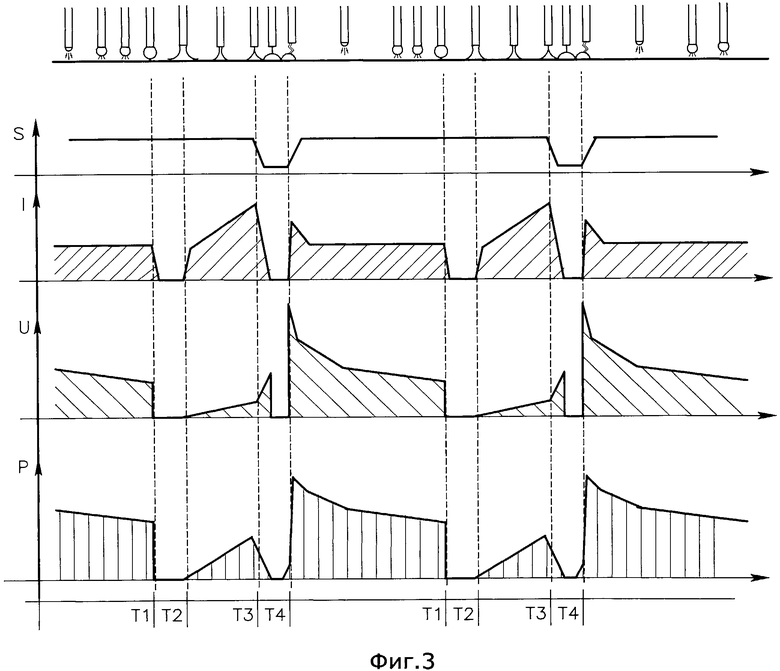

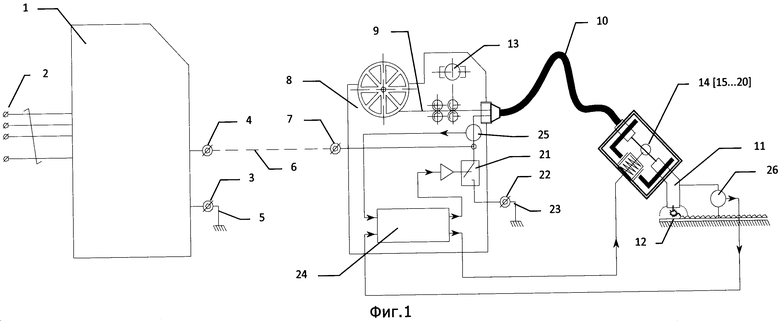

Пример иллюстрируется Фигурами чертежей, на которых представлено: Фиг.1 - общая схема установки дуговой полуавтоматической сварки. Фиг.2 - механизм регулирования скорости подачи. Фиг.3 - временные диаграммы сварочного тока (I), напряжения (U), мощности (Р) и движения (S) сварочной проволоки к обрабатываемой детали.

Заявляемая установка имеет в своем составе источник питания 1 (обычно используемый для традиционной полуавтоматической дуговой сварки), подключенный к питающей сети 2.

Силовые выходные клеммы 3 и 4 источника питания 1 подключены следующим образом: клемма 3 посредством короткого отрезка силового кабеля 5 - к общему потенциалу сварочной цепи, клемма 4 посредством кабеля 6 сравнительно большой длины (5…50 м - в зависимости от удаления зоны сварки от места установки источника) - к входной силовой клемме 7 подающего устройства 8, подающего проволоку с постоянной скоростью, которое входит в состав механизма подачи проволоки.

Подающее устройство 8 осуществляет подачу сварочной проволоки 9 через сварочный рукав 10 и сварочную головку 11 в зону сварки 12. Подающее устройство 8 выполнено с использованием типовых узлов для устройств с непрерывной подачей проволоки (мотор постоянного тока с механизмом подачи проволоки 13).

Вторым элементом механизма подачи проволоки является механизм 14 регулирования скорости подачи, обеспечивающий торможение проволоки в заданные моменты времени. Этот механизм расположен непосредственно в сварочной головке или вблизи от нее. В корпусе 15 механизма 14 (см. Фиг.2) выполнены отверстия с мундштуками 16 для входа и выхода проволоки. Внутри корпуса установлен электромагнит 17, якорь 18 которого перпендикулярен оси свободного перемещения проволоки. В якоре 18 выполнено отверстие (втулка 19) для прохода проволоки и оно лежит на одной оси с мундштуками 16. Якорь присоединен к корпусу с помощью возвратной пружины 20.

Параллельно дуговому промежутку установлен управляемый силовой ключ 21 (типа IGBТ-транзистор), подключенный одним концом к силовой клемме сварочного рукава 10, а другим - к дополнительному силовому разъему 22, в свою очередь подключаемому через максимально короткий (0,5…1 м) кабель 23 к общему потенциалу сварочной цепи рядом с зоной сварки.

Установка снабжена системой управления 24, соединенной с датчиком 25 силы сварочного тока (датчик тока дуги) и датчиком 26 напряжения на дуговом промежутке (установлен непосредственно в сварочной головке). Выходы системы управления 24 соединены, соответственно, с управляемым контактом силового ключа 21 и с обмоткой электромагнита 17.

Способ реализуется в процессе работы установки.

Источник питания 1 подает требуемые для сварки ток и напряжение на сварочную головку 11, проволока подается с постоянной скоростью от устройства 8. Сигналы об электрических параметрах дуги (дугового промежутка) постоянно поступают от датчиков 25 и 26 в систему управления 24 сварочным процессом.

В процессе горения дуги под воздействием подводимых в зону сварки тока I и напряжения U конец сварочной проволоки оплавляется и происходит рост шарика (капли) расплавленного металла, удерживаемого силами поверхностного натяжения и электродинамической силы дуги (она отталкивает каплю от ванны). При росте капли дуговой промежуток между каплей и сварочной ванной постепенно уменьшается, а следовательно, постепенно падает напряжение на дуге и в некоторый момент времени Т1 (Фиг.3), когда зазор капля-ванна стремится к нулю, напряжение начинает резко падать. Датчик напряжения 26 передает информацию об этом событии в систему управления 24 сварочным процессом, которая выдает сигнал на кратковременное (около 0,1…2 миллисекунд) шунтирование дугового промежутка управляемым силовым ключом 21. Ток из дугового промежутка отводится через силовой ключ 21, и значение тока в самом дуговом промежутке резко падает.

Электродинамические силы дуги, удерживающие каплю, резко снижаются, и капля устремляется в ванну. Время Tк1 (Tк1 - интервал от Т1 до Т2) состояния шунтирования дугового промежутка силового ключа 21 выбирается равным 5-30% от общего времени перетекания капли для заданных условий сварки (ток, защитный газ, диаметр и тип проволоки и сварочного материала и т.д.), таким образом, мощность, подводимая в зону сварки на момент начала перетекания капли, близка к нулю и процесс смыкания капли с ванной происходит без возмущений (разбрызгивания). По истечении времени Tк1 в момент Т2 силовой ключ 21 по команде от системы управления 24 закрывается (размыкается) и ток от источника 1 вновь устремляется в зону сварки. Протекая через образовавшуюся жидкую перемычку между проволокой и ванной, сварочный ток не дает перемычке застыть, а, наоборот, ускоряет процесс перетекания капли. В некий момент времени Т3 толщина перемычки начинает резко уменьшаться (капля почти полностью перетекла в ванну) и напряжение на дуговом промежутке начинает резко расти. Датчик напряжения 26 передает информацию об этом событии в систему управления 24 сварочным процессом, которая в этом случае выдает сигнал на кратковременное (около 0,1…2 миллисекунд) открытие (замыкание) силового ключа 21, и одновременно подает сигнал на механизм 14 регулирования скорости подачи сварочной проволоки 9 в зоне сварки, тем самым резко снижая скорость перемещения конца сварочной проволоки. Ток и напряжение в зоне сварки резко падают (мощность стремится к нулю), а жидкая перемычка под воздействием торможения проволоки "мягко" обрывается, при этом, так как подводимая сварочная мощность практически равна нулю, жидкая перемычка не перегорает (как в традиционной сварке) и ее обрыв происходит без возмущающих воздействий электродинамической силы как на сварочную ванну, так и на оплавленный конец проволоки. Через короткий промежуток времени Тк2 (Тк2 - интервал от Т3 до Т4) в момент Т4 по сигналу от системы управления 24 силовой ключ 21 вновь размыкается, а скорость проволоки начинает восстанавливаться. Под воздействием накопленной в индуктивности сварочных кабелей 6 энергии, самоиндукции на дуговом промежутке формируется значительный всплеск напряжения, который повторно зажигает сварочную дугу. К этому моменту скорость подачи проволоки полностью восстанавливается и цикл плавления и переноса капли начинается вновь.

Само торможение проволоки осуществляется в процессе работы механизма регулирования скорости подачи 14 следующим образом.

При подаче проволоки 9 с постоянной скоростью она свободно проходит через мундштуки 16 и втулку 19 в якоре 18, расположенные на одной оси. По сигналу от системы управления 24 (момент резкого повышения напряжения на дуговом промежутке) срабатывает электромагнит 17, якорь 18 осуществляет перемещение в направлении, перпендикулярном упомянутой оси, увлекая за собой проволоку. На осевое перемещение накладывается поперечное воздействие, приводящее к торможению рабочего конца проволоки. Возврат к постоянной скорости проволоки осуществляется после отключения электромагнита 17 (по сигналу от системы управлении 24) под действием возвратной пружины 20.

Таким образом, заявленное изобретение имеет следующие значительные преимущества:

- подводимая в зону сварки мощность в моменты касания капли и обрыва жидкой перемычки близка к нулевой, процесс начала перетекания капли с обрыва перемычки происходят без дополнительных возмущений (разбрызгивания), сама сварочная ванна спокойна,

- благодаря тому, что кратковременное шунтирование дугового промежутка осуществляется силовым ключом, расположенным в непосредственной близости к дуговому промежутку, сам источник сварочного тока не требует модификации (а она зачастую просто невозможна под текущую задачу, например для огромного парка тиристорных аппаратов вследствие их низкого быстродействия), а также появляется возможность использовать длинные сварочные кабели (что невозможно в современных скоростных источниках сварочного тока со встроенным ключом) и даже использовать накапливаемую в моменты шунтирования в сварочных кабелях энергию для последующего возбуждения дуги,

- благодаря простому механизму торможения сварочной проволоки, встроенному непосредственно в сварочную головку (или расположенного в непосредственной близости от нее), процесс перетекания капли ускоряется, исключаются колебания сварочной проволоки в рукаве, что в свою очередь сводит разбрызгивание сварочного металла практически к нулю, при этом одновременно повышается скорость и устойчивость сварочного процесса.

Группа изобретений относится к способу и установке для дуговой сварки плавящейся проволокой. Способ включает подачу проволоки во время сварки подающим механизмом со скоростью, регулируемой по измеряемым электрическим параметрам на дуговом промежутке. В момент начала резкого падения напряжения на дуговом промежутке кратковременно электрически шунтируют дуговой промежуток управляемым силовым ключом, расположенным в зоне, приближенной к сварочной головке, а в момент резкого повышения напряжения на дуговом промежутке скорость подачи проволоки скачкообразно уменьшают и одновременно повторно кратковременно шунтируют дуговой промежуток упомянутым ключом. После размыкания ключа скорость подачи проволоки восстанавливают. Установка содержит сварочную головку, источник питания, систему управления с датчиками электрических параметров на дуговом промежутке, а также механизм подачи проволоки. Управляемый силовой ключ установлен параллельно дуговому промежутку и подсоединен к системе управления, к которой также подсоединен механизм подачи проволоки, выполненный с обеспечением возможности скачкообразного уменьшения скорости подачи и последующего восстановления скорости подачи проволоки по сигналам резкого изменения электрических параметров на дуговом промежутке. Изобретение позволяет максимально повысить качество сварочного шва при сохранении высокой скорости сварки. 2 н. и 1 з.п. ф-лы, 3 ил.

1. Способ дуговой сварки плавящейся сварочной проволокой, включающий подачу проволоки подающим механизмом со скоростью, которую регулируют по измеряемому току и напряжению на дуговом промежутке, отличающийся тем, что в процессе сварки в момент начала резкого падения напряжения на дуговом промежутке кратковременно электрически шунтируют дуговой промежуток посредством управляемого силового ключа, подключенного параллельно дуговому промежутку, а в момент резкого повышения напряжения на дуговом промежутке повторно кратковременно электрически шунтируют дуговой промежуток посредством упомянутого ключа и одновременно скачкообразно уменьшают скорость подачи проволоки, затем осуществляют размыкание силового ключа и восстанавливают скорость подачи проволоки до первоначальной, при этом промежутки времени первого и повторного шунтирования составляют 5-30% каждый от общего времени перетекания капли плавящейся сварочной проволоки в сварочную ванну.

2. Установка для дуговой сварки плавящейся сварочной проволокой, имеющая в своем составе сварочную головку, подсоединенную к источнику питания, систему управления с датчиком тока дуги и датчиком напряжения на дуговом промежутке и механизм подачи проволоки, отличающаяся тем, что она дополнительно имеет управляемый силовой ключ, а механизм подачи проволоки содержит механизм регулирования скорости подачи проволоки, при этом управляемый силовой ключ установлен параллельно дуговому промежутку и подсоединен к системе управления, к которой подсоединен механизм регулирования скорости подачи проволоки, выполненный с обеспечением возможности скачкообразного уменьшения скорости подачи и последующего восстановления скорости подачи проволоки по сигналам резкого изменения электрических параметров на дуговом промежутке.

3. Установка для сварки по п.2, отличающаяся тем, что механизм подачи проволоки содержит устройство подачи проволоки с постоянной скоростью, а подсоединенный к системе управления механизм регулирования скорости подачи расположен в сварочной головке или в непосредственной близости от нее, при этом в корпусе механизма регулирования скорости подачи выполнены отверстия для входа и выхода проволоки, а внутри корпуса установлен электромагнит, подсоединенный к системе управления, якорь которого ориентирован перпендикулярно оси свободного перемещения проволоки, выполнен с отверстием для ее прохода и присоединен к корпусу с помощью возвратной пружины.

| УСТРОЙСТВО УМЕНЬШЕНИЯ РАЗБРЫЗГИВАНИЯ | 2008 |

|

RU2397050C2 |

| СПОСОБ СВАРКИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ | 2007 |

|

RU2406597C2 |

| Способ фиксирования конца телеграмм | 1947 |

|

SU72650A1 |

| Устройство для подачи электродной проволоки | 1980 |

|

SU927439A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ | 1995 |

|

RU2086373C1 |

| US 20050103768 А1, 19.05.2005 | |||

| JP 94002313 В2, 12.01.1994 | |||

| ЕР 1861222 А2, 05.12.2007. | |||

Авторы

Даты

2013-02-10—Публикация

2011-06-30—Подача