оо

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки с короткими замыканиями | 1976 |

|

SU612759A1 |

| Способ возбуждения дуги при сварке плавящимся электродом | 1980 |

|

SU941065A1 |

| Способ дуговой сварки плавящимся электродом в среде защитных газов | 1990 |

|

SU1712096A1 |

| Способ дуговой сварки плавлением | 1991 |

|

SU1776517A1 |

| Способ возбуждения дуги | 1983 |

|

SU1119801A1 |

| Способ дуговой сварки и наплавки металлов в вакууме | 1989 |

|

SU1698001A1 |

| Способ возбуждения дуги при сварке плавящимся электродом | 1989 |

|

SU1722729A1 |

| Способ электродуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка | 1973 |

|

SU519293A1 |

| Устройство для дугвой сварки с короткими замыканиями | 1974 |

|

SU503666A1 |

| Устройство для импульсно-дуговой многопостовой сварки | 1980 |

|

SU956192A1 |

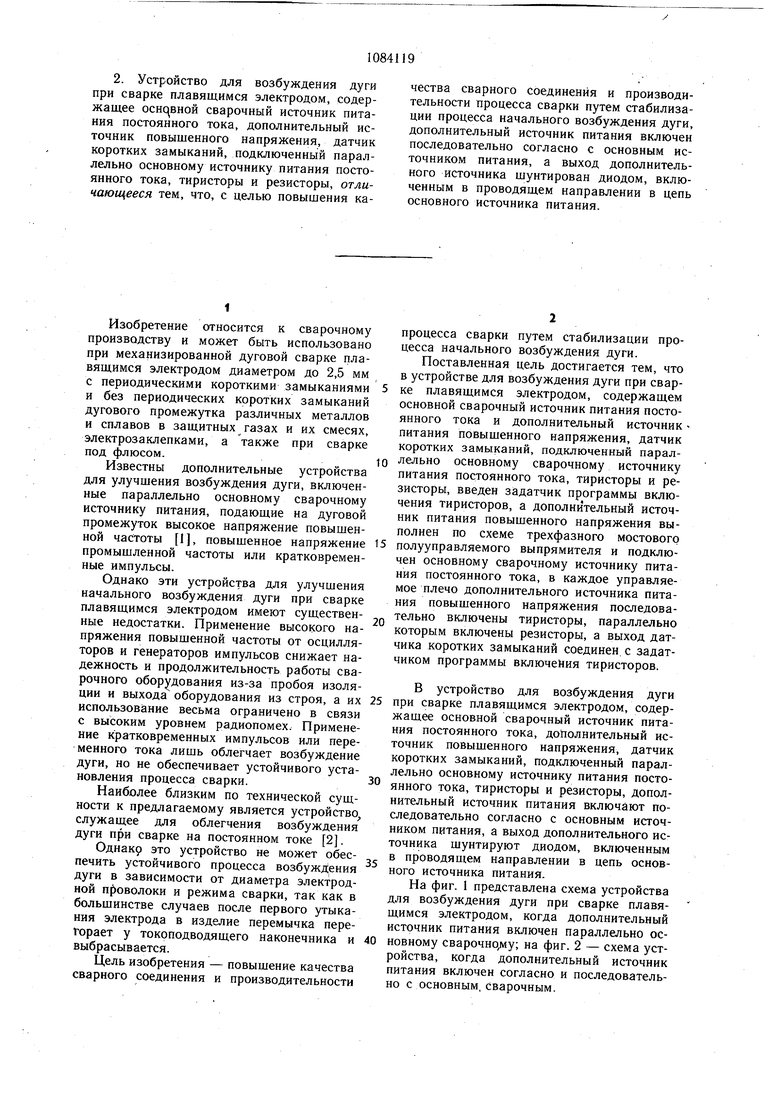

1. Устройство для возбуждения дуги при сварке Ш1авяш.имся электродом, содержаш,ее основной сварочный источник питания постоянного тока, дополнительный источник питания повышенного напряжения, датчик коротких замыканий, подключенный . параллельно основному сварочному источнику питания, постоянного тока, тиристоры и резисторы, отличающееся тем, что, с целью повышения качества сварочного соединения и производительности процесса сварки путем стабилизации процесса начального возбуждения дуги, в него введен задатчик программы включения тиристоров, а дополнительный источник питания повышенного напряжения выполнен по схеме трехфазного мостового полууправляемого выпрямителя и подключен параллельно основному сварочному источнику питания постоянногоТОка, в каждое управляемое плечо дополнительно- $ го источника питания повышенного напряженйя последовательно включены тиристо- /f ры, параллельно котррым включены .резисторы, а выход датчика коротких замыканий соединен с управляющим задатчиком программы включения тиристоров.

/

/

fpt/f. 1

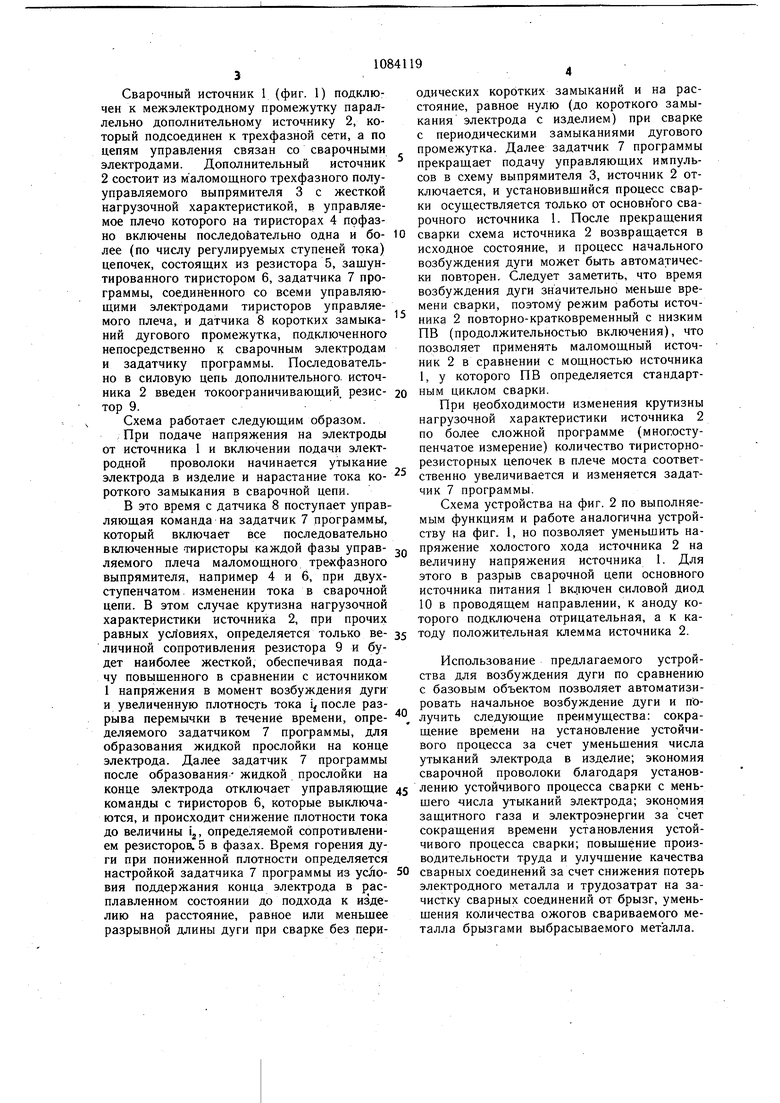

чества сварного соединения и производительности процесса сварки путем стабилизации процесса начального возбуждения дуги, дополнительный источник питания включен последовательно согласно с основным источником питания, а выход дополнительного источника шунтирован диодом, включенным в проводящем направлении в цепь основного источника питания. процесса сварки путем стабилизации процесса начального возбуждения дуги. Поставленная цель достигается тем, что в устройстве для возбуждения дуги при сварке плавящимся электродом, содержащем основной сварочный источник питания постоянного тока и дополнительный источник питания повышенного напряжения, датчик коротких замыканий, подключенный параллельно основному сварочному источнику питания постоянного тока, тиристоры и резисторы, введен задатчик программы включения тиристоров, а дополнительный источник питания повышенного напряжения выполнен по схеме трехфазного мостового полууправляемого выпрямителя и подключен основному сварочному источнику питания постоянного тока, в каждое управляемое плечо дополнительного источника питания повышенного напряжения последовательно включены тиристоры, параллельно которым включены резисторы, а выход датчика коротких замыканий соединен, с задатчиком программы включения тиристоров. В устройство для возбуждения дуги при сварке плавящимся электродом, содержащее основной сварочный источник питания постоянного тока, дополнительный источник повышенного напряжения, датчик коротких замыканий, подключенный параллельно основному источнику питания постоянного тока, тиристоры и резисторы, дополнительный источник питания включают последовательно согласно с основным источником питания, а выход дополнительного источника шунтируют диодом, включенным в проводящем направлении в цепь основного источника питания. На фиг. 1 представлена схема устройства для возбуждения дуги при сварке плавящимся электродом, когда дополнительный источник питания включен параллельно основному сварочно;иу; на фиг. 2 - схема устройства, когда дополнительный источник питания включен согласно и последовательно с основным, сварочным. Сварочный источник 1 (фиг. 1) подключен к межэлектродному промежутку параллельно дополнительному источнику 2, который подсоединен к трехфазной сети, а по цепям управления связан со сварочными электродами. Дополнительный источник 2 состоит из маломощного трехфазного полууправляемого выпрямителя 3 с жесткой нагрузочной характеристикой, в управляемое плечо которого на тиристорах 4 пофазно включены последовательно одна и более (по числу регулируемых ступеней тока) цепочек, состоящих из резистора 5, зашунтированного тиристором 6, задатчика 7 программы, соединенного со всеми управляющими электродами тиристоров управляемого плеча, и датчика 8 коротких замыканий дугового промежутка, подключенного непосредственно к сварочным электродам и задатчику программы. Последовательно в силовую цепь дополнительного, источника 2 введен токоограничивающий. резистор 9. Схема работает следующим образом. При подаче напряжения на электроды от источника 1 и включении подачи электродной проволоки начинается утыкание электрода в изделие и нарастание тока короткого замыкания в сварочной цепи. В это время с датчика 8 поступает управляющая команда на задатчик 7 программы, который включает все последовательно включенные тиристоры каждой фазы управляемого плеча маломощного трехфазного выпрямителя, например 4 и 6, при двухступенчатом . изменении тока в сварочной цепи. В этом случае крутизна нагрузочной характеристики источника 2, при прочих равных условиях, определяется только величиной сопротивления резистора 9 и будет наиболее жесткой, обеспечивая подачу повыщенного в сравнении с источником 1 напряжения в момент возбуждения дуги и увеличенную плотность тока i после разрыва перемычки в течение времени, определяемого задатчиком 7 программы, для образования жидкой прослойки на конце электрода. Далее задатчик 7 программы после образования жидкой прослойки на конце электрода отключает управляющие команды с тиристоров б, которые выключаются, и происходит снижение плотности тока до величины ij, определяемой сопротивлением резистороа 5 в фазах. Время горения дуги при пониженной плотности определяется настройкой задатчика 7 программы из усйоВИЯ поддержания конца электрода в расплавленном состоянии до подхода к изделию на расстояние, равное или меньщее разрывной длины дуги при сварке без периодических коротких замыканий и на расстояние, равное нулю (до короткого замыкания электрода с изделием) при сварке с периодическими замыканиями дугового промежутка. Далее задатчик 7 программы прекращает подачу управляющих импульсов в схему выпрямителя 3, источник 2 отключается, и установивщийся процесс сварки осуществляется только от основного сварочного источника 1. После прекращения сварки схема источника 2 возвращается в исходное состояние, и процесс начального возбуждения дуги может быть автоматически повторен. Следует заметить, что время возбуждения дуги значительно меньше времени сварки, поэтому режим работы источника 2 повторно-кратковременный с низким ПВ (продолжительностью включения), что позволяет применять маломощный источник 2 в сравнении с мощностью источника 1, у которого ПВ определяется стандартным циклом сварки. При необходимости изменения крутизны нагрузочной характеристики источника 2 по более сложной программе (многоступенчатое измерение) количество тиристорнорезисторных цепочек в плече моста соответственно увеличивается и изменяется задатчик 7 программы. Схема устройства на фиг. 2 по выполняемым функциям и работе аналогична устройству на фиг. 1, но позволяет уменьшить напряжение холостого хода источника 2 на величину напряжения источника 1. Для этого в разрыв свархэчной цепи основного источника питания 1 включен силовой диод 10 в проводящем направлении, к аноду которого подключена отрицательная, а к катоду положительная клемма источника 2. Использование предлагаемого устройства для возбуждения дуги по сравнению с базовым объектом позволяет автоматизировать начальное возбуждение дуги и пЬлучить следующие преимущества: сокращение времени на установление устойчивого процесса за счет уменьшения числа утыканий электрода в изделие; экономия сварочной проволоки благодаря установлению устойчивого процесса сварки с меньшего числа утыканий электрода; экономия защитного газа и электроэнергии за счет сокращения времени установления устойчивого процесса сварки; повышение производительности труда и улучшение качества сварных соединений за счет снижения потерь электродного металла и трудозатрат на зачистку сварных соединений от брызг, уменьщения количества ожогов свариваемого металла брызгами выбрасываемого металла.

фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вайнбойм Д | |||

| И | |||

| Автоматическая дуговая точечная сварка | |||

| М.-Л., «Машиностроение, 1966, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для управления сварочной цепью при дуговой сварке постоянным током | 1974 |

|

SU513803A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-04-07—Публикация

1982-01-14—Подача