1

Нзобретенне относится к технологическим процессам, в частности к сварке в среде активных газов с короткими замыканиями дугового промежутка .

Целью изобретения является шение производительности процесса сварки за счет сокращения длительности короткого замыкания.

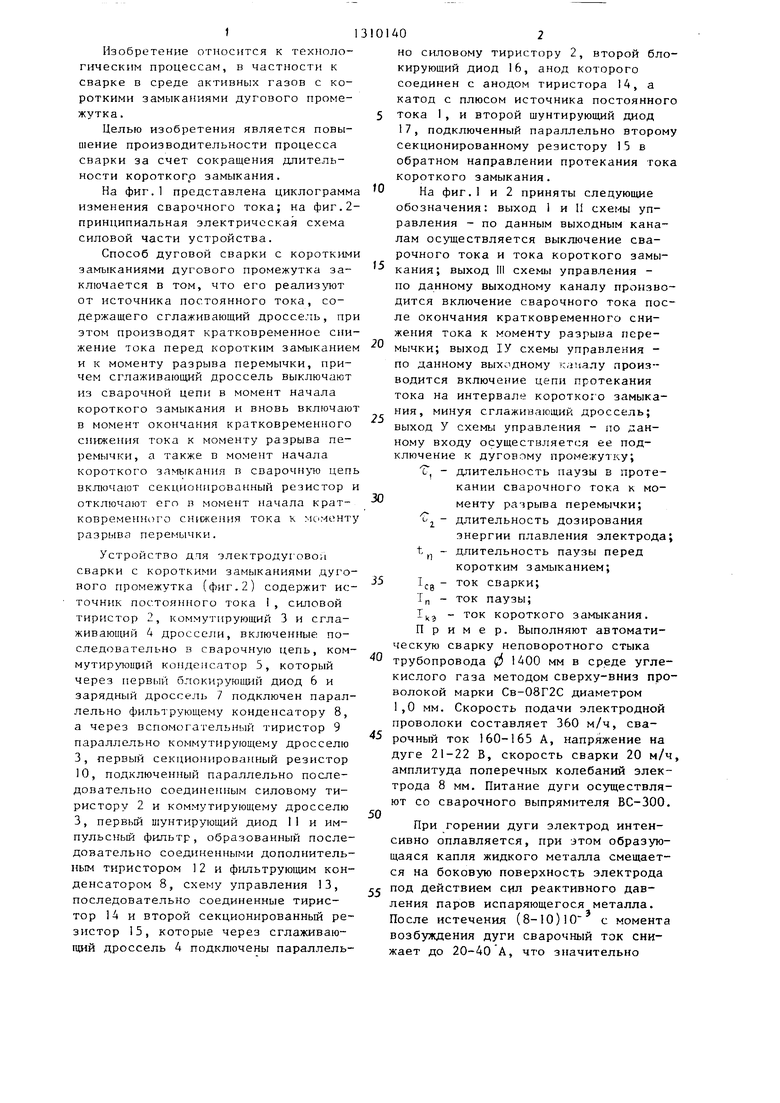

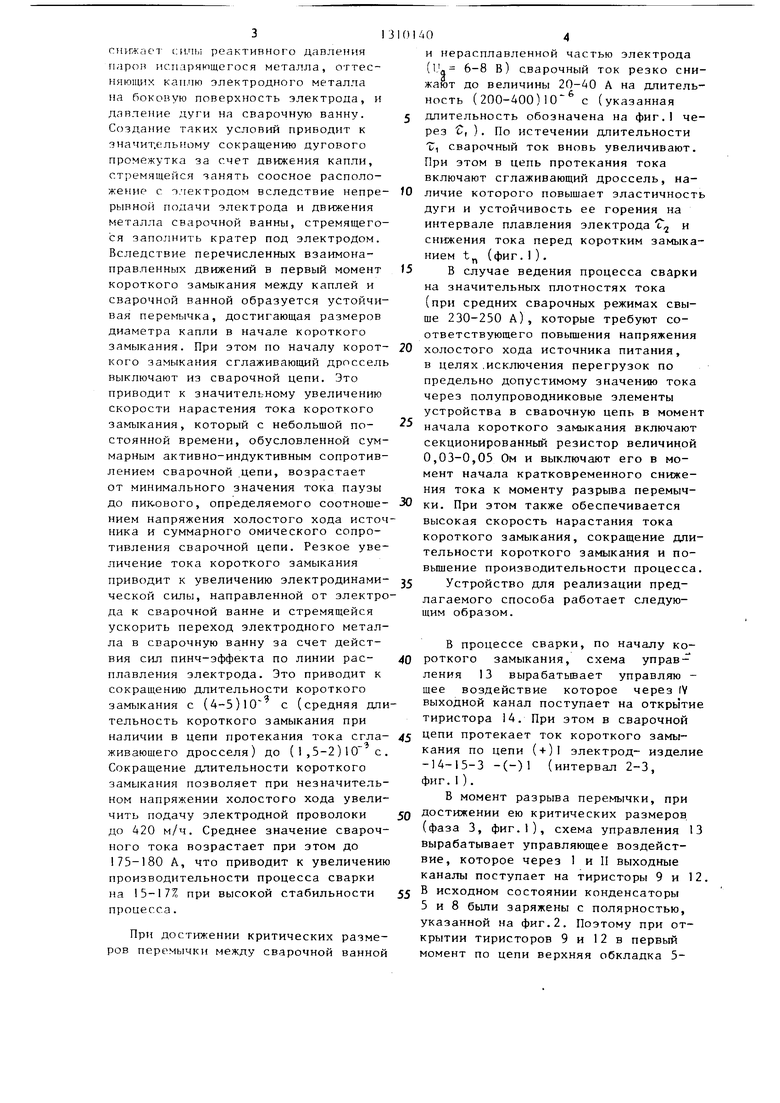

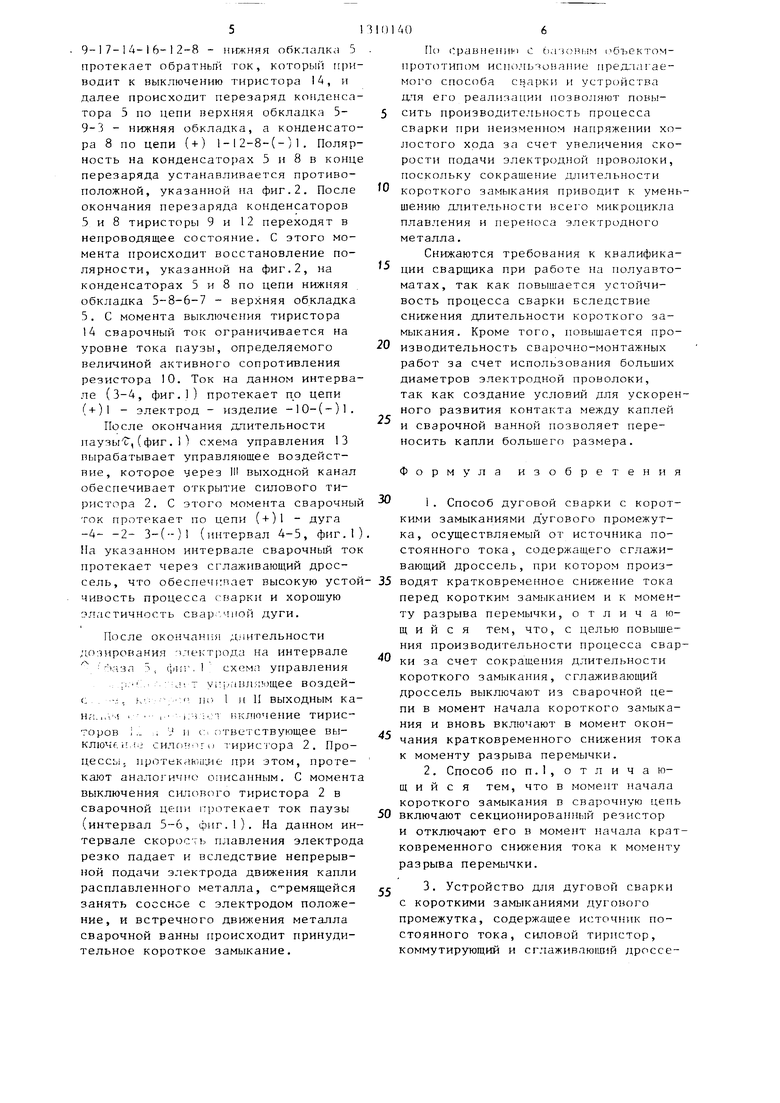

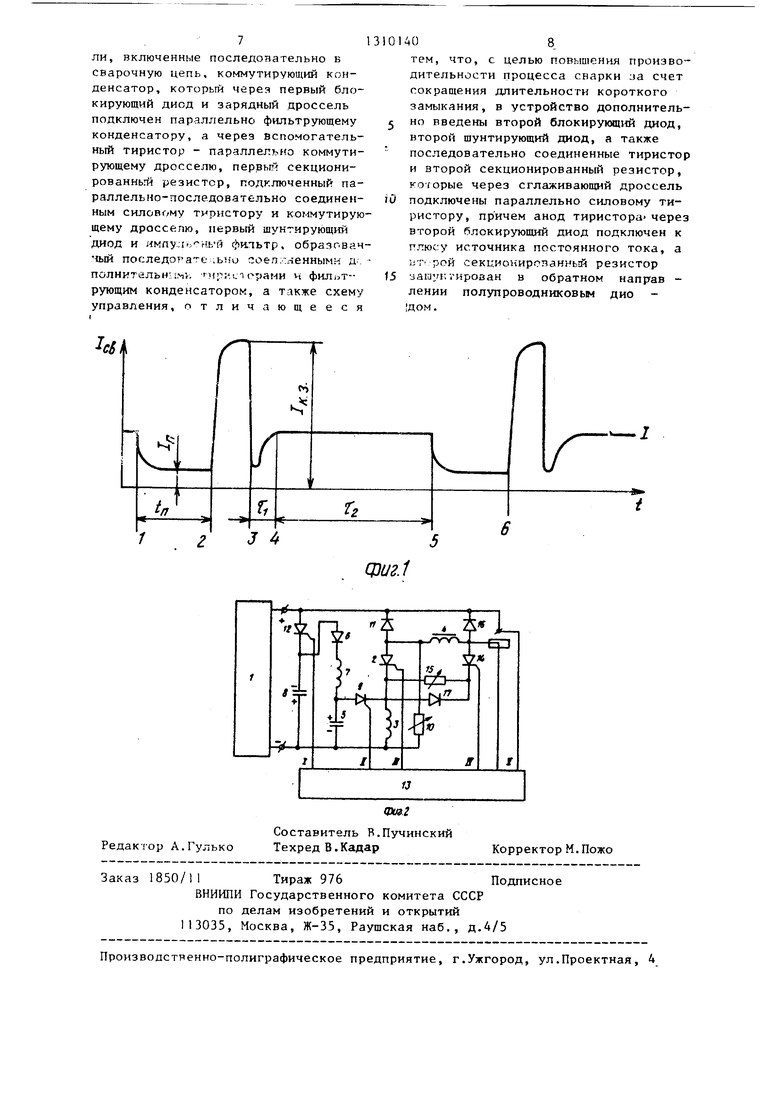

На фиг.1 представлена циклограмма изменения сварочного тока; на фиг.2- принципиальная электрическая схема силовой части устройства.

Способ дуговой сварки с короткими замыканиями дугового промежутка заключается в том, что его реализуют от источника постоянного тока, содержащего сглаживающий дроссель, при этом производят кратковременное снижение тока перед коротким замыканием и к моменту разрыва перемычки, причем сглаживающий дроссель выключают из сварочной цепи в момент начала короткого замыкания и вновь включают в момент окончания кратковременного снижения тока к моменту разрыва перемычки, а также в момент начала короткого замъ1кания в сварочною цепь включают секционированный резистор и отключают его в момент начала кратковременного снижения тока к моменту разрыва перемычки.

Устройство для электродугово 1 сварки с короткими замыканиями дугового промежутка (фиг.2) содержит источник постоянного тока I, силовой тиристор 2, коммутирующий 3 и сглаживающий 4 дроссели, включенные последовательно в сварочную цепь, коммутирующий конденсатор 5, который через перв,1й блокируюищй диод 6 и зарядный дроссель 7 подключен параллельно фильтрующему конденсатору 8, а через вспомогательный тиристор 9 параллельно коммутирующему дросселю 3, первый секционированный резистор 10, подключенный параллельно последовательно соедине1П1ым силовому тиристору 2 и коммутирующему дросселю 3, первьй шунтирующий диод 11 и импульсный фильтр, образованный последовательно соединенными дополнительным тиристором 12 и фильтрующим конденсатором 8, схему управления 13, последовательно соединенные тиристор 1А и второй секционированный резистор 15, которые через сглаживаю- 1ЦИЙ дроссель 4 подключены параллель

o

5

0

5

0

402

но силовому тиристору 2, второй блокирующий диод 16, анод которого соединен с анодом тиристора 14, а катод с плюсом источника постоянного тока 1, и второй шунтирующий диод 17, подключенный параллельно второму секционированному резистору 15 в обратном направлении протекания тока короткого замыкания.

На фиг.1 и 2 приняты следующие обозначения: выход 1 и И схемы управления - по данным выходным каналам осуществляется выключение сварочного тока и тока короткого замыкания; выход III схемы управления - по данному выходному каналу производится включение сварочного тока после окончания кратковременного снижения тока к моменту разрыва перемычки; выход 1У схемы управления - по данному выходному каналу производится включение цепи протекания тока на интервале коротког о замыкания, минуя сглажи}зающий дроссель; выход У схемы управления - по данному входу осуществляется ее подключение к дуговому промежутку;

Т, - длительность паузы в протекании сварочного тока к моменту разрыва перемычки; длительность дозирования энергии плавления электрода;

/ -1

t - длительность паузы перед

коротким замыканием; Ijg - ток сварки; „ - ток паузы;

- ток короткого замыкания.

Г

кэ

0

5

0

5

Пример. Выполняют автоматическую сварку неповоротного стыка трубопровода 0 1400 мм в среде углекислого газа методом сверху-вниз проволокой марки СВ-08Г2С диаметром 1,0 мм. Скорость подачи электродной проволоки составляет 360 м/ч, сварочный ток 160-165 А, напряжение на дуге 21-22 В, скорость сварки 20 м/ч, амплитуда поперечных колебаний электрода 8 мм. Питание дуги осуществляют со сварочного выпрямителя ВС-300,

При горении дуги электрод интенсивно оплавляется, при этом образующаяся капля жидкого металла смещается на боковую поверхность электрода под действием сил реактивного давления паров испаряющегося металла. После истечения (8-10)10 с момента возбуждения дуги сварочный ток снижает до 20-40 А, что значительно

31

си гжае7 силь; реактивного давлен1 я паров испаряющегося металла, оттесняющих каплю электродного металла на боковую поверхность электрода, и давление дуги на сварочную ванну. Создание таких условий приводит к эначит.ельному сокращению дугового промежутка за счет движения капли, стремящейся занять соосное расположение с ч. гектродом вследствие непрерывной подачи электрода и движения металла сварочной ванны, стремящегося заполнить кратер под электродом. Вследствие перечисленных взаимона- правленных движений в первый момент короткого замыкания между каплей и сварочной ванной образуется устойчивая перемычка, достигающая размеров диаметра капли в начале короткого замыкания. При этом по началу короткого замыкания сглаживающий дроссель выключают из сварочной депи. Это приводит к значительному увеличению скорости нарастания тока короткого замыкания, который с небольшой постоянной времени, обусловленной суммарным активно-индуктивным сопротивлением сварочной цепи, возрастает от минимального значения тока паузы до пикового, определяемого соотношением напряжения холостого хода источника и суммарного омического сопротивления сварочной цепи. Резкое увеличение тока короткого замыкания приводит к увеличению электродинамической силы, направленной от электрода к сварочной ванне и стремящейся ускорить переход электродного металла в сварочную ванну за счет действия сил пинч-эффекта по линии расплавления электрода. Это приводит к сокращению длительности короткого замыкания с (4-5)10 с (средняя длительность короткого замыкания при наличии в цепи протекания тока сглаживающего дросселя) до (1,5-2)10 с Сокращение длительности короткого замыкания позволяет при незначительном напряжении холостого хода увеличить подачу электродной проволоки до Д20 м/ч. Среднее значение сварочного тока возрастает при этом до 175-180 А, что приводит к увеличению производительности процесса сварки на 15-17% при высокой стабильности процесса.

При достижении критических размеров перемычки между сварочной ванной

04

и нерасплавленной частью электрода (I a 6-8 в) сварочный ток резко снижают до величины 20-40 А на длительность (200-400)10 с (указанная

длительность обозначена на фиг.1 через €, ). По истечении длительности Т, сварочный ток вновь увеличивают. При этом в цепь протекания тока включают сглаживающий дроссель, наличие которого повыщает эластичность дуги и устойчивость ее горения на интервале плавления электрода L и сн11жения тока перед коротким замыканием t (фиг.1).

В случае ведения процесса сварки на значительных плотностях тока (при средних сварочных режимах свы- ще 230-250 А), которые требуют соответствующего повьпиения напряжения

холостого хода источника питания, в целях .исключения перегрузок по предельно допустимому значению тока через полупроводниковые элементы устройства в сварочную цепь в момент начала короткого замыкания включают секционированный резистор величиной 0,03-0,05 Ом и выключают его в момент начала кратковременного снижения тока к моменту разрыва перемычки. При этом также обеспечивается высокая скорость нарастания тока короткого замыкания, сокращение длительности короткого замыкания и повышение производительности процесса.

Устройство для реализации предлагаемого способа работает следующим образом.

В процессе сварки, по началу короткого замыкания, схема управ- ления 13 вырабатьшает управляю - щее воздействие которое через IV выходной канал поступает на открытие тиристора 14. При этом в сварочной

цепи протекает ток короткого замыкания по цепи (-t-)l электрод- изделие -14-15-3 -(-) (интервал 2-3, фи г. I).

в момент разрыва перемычки, при

достижении ею критических размеров (фаза 3, фиг.1), схема управления 13 вырабатывает управляющее воздействие, которое через 1 и И выходные каналы поступает на тиристоры 9 и 12.

В исходном состоянии конденсаторы 5 и 8 были заряжены с полярностью, указанной на фиг.2. Поэтому при открытии тиристоров 9 и 12 в первый момент по цепи верхняя обкладка 59-17-14-16-12-8 - нижняя обкладка 5 протекает обратньп ток, который приводит к выключению тиристора 14, и далее происходит перезаряд конденсатора 5 по цепи верхняя обкладка 5- 9-3 - нижняя обкладка, а конденсатора 8 по цепи (+) 1-12-8-(-)1. Полярность на конденсаторах 5 и 8 в конце перезаряда устанавливается противоположной, указанной на фиг.2. После окончания перезаряда конденсаторов 5 и 8 тиристоры 9 и 12 переходят в непроводящее состояние. С этого момента происходит восстановление полярности, указанной на фиг.2, на конденсаторах 5 и 8 по цепи нижняя обкладка 5-8-6-7 - верхняя обкладка 5. С момента выключения тиристора 14 сварочный ток ограничивается на уровне тока паузы, определяемого вeл rчинoй активного сопротивления резистора 10. Ток на данном интервале (3-4, фиг.1) протекает по цепи (+)1 - электрод - изделие -10-(-)1.

После окончания длительности паузы , ( фиг . 1 ) схема управления 13 вырабатывает управляющее воздействие, которое через Ш выходной канал обеспечивает открытие силового тиристора 2. С этого момента сварочный ток npvTTRKaeT по цепи ( + )1 - дуга -4- -2- 3-(--)1 (интервал 4-5, фиг.1 На указанном интервале сварочный ток протекает через сглаживающий дроссель, что обеспечивает высокую устойчивость процесса сварки и хорошую эластичность св 1р:Ч1ЮЙ дуги.

После окончания ; |ительности дг);зирования :1.:(е1;т|юда на интервале - 1,43а 5, фиг, 1 схема управления р, , .- л т упь авл;; |)щее воздей с 11(1 1 )( И выходным ка- , i: i ;..:-1 (ислючение тирис- . , и с, ;)тветствующее вы- :илгя 1ги тирис ора 2. Про- цессь;, протекан:-и;ие при этом, протекают аналоги гно описанным. С момента выключения силсшого тиристора 2 в сварочной цепи г-ротекает ток паузы (интервал 5-6, фиг.1). На данном интервале скорость плавления электрода резко падает и вследствие непрерывной подачи электрода движения капли расплавленного металла, с- ремящейся занять соссное с электродом положение, и встречного движения металла сварочной ванны происходит принудительное короткое замыкание.

торов ;

ключе И:

0

5

0

5

406

ki Сравнении с Оачовглм ибъектом- прототипом использование предлсмгае- мого способа сварки и устрс йства для его реализации позволяют повысить производительность процесса сварки при неизменном напряжении холостого хода за счет увеличения скорости подачи электродной проволоки, поскольку сокращение длительности короткого замыкания приводит к уменьшению длительности всего микроцикла плавления и переноса электродного металла.

Снижаются требования к квалификации сварщика при работе на полуавтоматах, так как повышается устойчивость процесса сварки вследствие снижения длительности короткого замыкания. Кроме того, повышается производительность сварочпо-монтажных работ за счет использова п1я больщих диаметров электродной проволоки, так как создание условий для ускоренного развития контакта между каплей и сварочной ванной позволяет переносить капли большего размера.

Формула изобретения

1. Способ дуговой сварки с короткими замыканиями дугового промежутка, осуществляемый от источника постоянного тока, содержащего сглаживающий дроссель, при котором производят кратковременное снижение тока перед коротким замыканием и к моменту разрыва перемычки, отличающийся тем, что, с целью повышения производительности процесса сварки за счет сокраще1П1я длительности короткого замыкания, сглаживающий дроссель выключают из сварочной цепи в момент начала короткого замыкания и вновь включают в момент окончания кратковременного снижения тока к моменту разрыва перемычки.

2.Способ по п.1, о т л и ч а ю- щ и и с я тем, что в момепт начала короткого замыкания в сварочную цепь

включают секционированный резистор и отключают его в момент начала кратковременного снижения тока к моменту разрыва перемычки.

3.Устройство для дуговор сварки с короткими замыканиями дугового промежутка, содержащее источ ик постоянного тока, силовой тиристор, коммутирующий и сглаживаю1Ш1й дроссе

71

ли, включенные последовательно в сварочную цепь, коммутирующий конденсатор, который через первый блокирующий диод и зарядный дроссель подключен параллельно фильтрующему конденсатору, а через вспомогательный тиристор - параллельно коммутирующему дросселю, первьй секционированный резистор, подключенный параллельно-последовательно соединенным силовому тиристору и коммутирующему дросселю, первый шунгирующ11й диод и импу,.. нь й фильтр, образовач- чый последоряте LbHu соел,:ненными Дполнитйльиим г. тHpi .t.i орами и рующим конденсатором, а также схему управления, отличающееся

)01408

тем, что, с целью повышения производительности процесса сварки за счет сокращения длительности короткого замыкания, в устройство дополнитель5 но введены второй блокирующий диод, второй щунтирующий диод, а также

последовательно соединенные тиристор и второй секционированньй резистор, которые через сглаживающий дроссель

W подключены параллельно силовому тиристору, причем анод тиристора- через второй блокирующий диод подключен к плюсу источника постоянного тока, а итгрой секционироланный резистор

15 гироаан в обратном - лении полупроводниковым дно

ДОМ.

фиг.1

Редактор А.Гулько

Фигг

Составитель В.Пучинский Техред В.Кадар

Заказ 1850/11 Тираж 976Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раущская наб., д,4/5

Производстненно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор М.Пожо

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1980 |

|

SU1058171A1 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1984 |

|

SU1168367A1 |

| Способ дуговой сварки плавящимся электродом с короткими замыканиями дугового промежутка и устройство для его осуществления | 1985 |

|

SU1292959A1 |

| Устройство для электродуговой сварки с короткими замыканиями дугового промежутка | 1980 |

|

SU1064555A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ | 2000 |

|

RU2190510C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ С УПРАВЛЯЕМЫМ ПЕРЕНОСОМ ЭЛЕКТРОДНОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2359796C1 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1982 |

|

SU1073028A1 |

| Устройство для дуговой сварки с короткими замыканиями | 1980 |

|

SU919819A2 |

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1987 |

|

SU1489940A2 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1986 |

|

SU1371821A1 |

Изобретение относится к области технологических процессов, в частности к сварке в среде активных газов с короткими замыканиями дугового промежутка. Изобретение позволяет повысить производительность труда за счет сокращения длительности короткого замыкания. Сущность изобретения заключается в том, что дуговую сварку плавящимся электродом ведут с помощью источника питания, содержащего сглаживающий дроссель. Перед коротким замыканием производят кратковременное снижение тока. В момент начала короткого замыкания сглаживающий дроссель выключают из сварочной цепи за счет шунтирования сглаживающего дросселя активным сопротивлением секционированного резистора. К моменту разрыва перемычки жидкого металла вновь снижают сварочный ток. В тот же момент включают в сварочную цепь сглаживающий дроссель, а секционированный резистор, соответственно, отключают 2 с.п. и з.п. ф-лы, 2 ил. S (Л 4 О

| Устройство для дуговой сварки с короткими замыканиями дугового промежутка | 1980 |

|

SU1058171A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ дуговой сварки плавящимся электродом | 1979 |

|

SU951810A1 |

Авторы

Даты

1987-05-15—Публикация

1985-12-16—Подача