Изобретение относится к синергетическому оборудованию для механизированной дуговой сварки на постоянном токе плавящимся электродом.

Известен широко применяемый способ механизированной сварки плавящимся электродом в углекислом газе с периодическими короткими замыканиями (к.з) дугового промежутка при постоянной скорости подачи электродной проволоки.

В оборудование поста для этого способа входит источник питания с жесткими или пологопадающими статическими характеристиками, динамические характеристики которого определяются индуктивностью сварочной цепи, выбираемой в зависимости от диаметра электрода. Индуктивность обеспечивает необходимую форму тока в переходных процессах, вызываемых переносом электродного металла в сварочную ванну и, как правило, определяется дросселем, силовая обмотка которого включена в сварочную цепь постоянного тока последовательно, а сердечник-магнитопровод дросселя выполнен с зазором, в который введена немагнитная прокладка. Силовая обмотка снабжена выводами для выбора оптимальной индуктивности при сварке различными диаметрами электродов и на разных режимах.

Для повышения стабильности процесса, уменьшения разбрызгивания металла и улучшения формирования шва создаются с помощью дросселя оптимальные скорости нарастания тока для ограничения наибольших амплитуд тока к.з. При диаметрах электрода от 0,8 до 2 мм пределы оптимальных скоростей от 30 до 160 кА/с.

Технологическими недостатками такого оборудования сварочного поста являются узкий диапазон режимов сварки, ступенчатая регулировка индуктивности дросселя, затрудняющая выбор оптимальных скоростей нарастания тока к.з и необходимость в повышении стабильности процесса, что связано с невозможностью регулирования скоростей нарастания и спада тока на разных стадиях процесса.

Известны сварочные источники питания, содержащие дроссели, в которых кроме силовой введена вспомогательная обмотка, регулирующая индуктивность дросселя, а тем самым форму и амплитуду тока в течение к.з. Вспомогательная обмотка питается постоянным током, степень подмагничивания регулируется и может достигать величины, при которой перед началом сварки магнитный сердечник дросселя насыщается. Подмагничивание направлено встречно намагничиванию сердечника сварочным током, проходящим в силовой обмотке. В процессе горения дуги сердечник дросселя также находится в состоянии насыщения. При к.з дугового промежутка каплей жидкого металла происходит резкое нарастание тока в силовой обмотке дросселя, магнитный сердечник выходит из состояния насыщения и наибольшая амплитуда тока к.з снижается на величину, определяемую степенью намагничивания.

Такое устройство позволяет регулировать в широких пределах наибольшую амплитуду тока к.з Однако устройство не обеспечивает управление формой тока на разных стадиях процесса.

Наиболее близким к изобретению является устройство для стабилизации сварочного тока, содержащее дроссель с силовой и вспомогательной обмотками. Начало вспомогательной обмотки подключается к аноду тиристора, катод которого и конец силовой обмотки подключены к сварочному электроду, а конец вспомогательной обмотки к положительному полюсу дополнительного источника питания, отрицательный полюс которого подключен к изделию и отрицательной клемме сварочного выпрямителя, положительная клемма которого соединена с началом силовой обмотки дросселя. Управляющий электрод и катод тиристора соединены с блоком управления.

При к.з дугового промежутка, вызванном переносом металла, тиристор закрыт и нарастание тока в силовой обмотке дросселя определяется параметрами первичного контура. Медленное нарастание тока способствует слиянию капли с ванной. Затем блок управления, который не связан с процессом сварки, выдает импульс на открывание тиристора. Тиристор открывается и скорость нарастания тока к.з. резко увеличивается, так как магнитный поток вспомогательной обмотки направлен встречно потоку силовой обмотки, что способствует переходу капли расплавленного металла в ванну, а во вспомогательной обмотке дросселя протекает ток, определяемый напряжением дополнительного источника и электродвижущей силой взаимоиндукции обмоток. После разрыва жидкой перемычки и зажигания дуги токи силовой и вспомогательной обмоток резко уменьшаются. Спад тока вспомогательной обмотки продолжается до нуля и тиристор закрывается.

Таким образом, устройство по заранее заданной блоком управления программе, не имеющей связи с процессом сварки, жестко программирует форму сварочного тока: медленное нарастание в начале к.з, резкое возрастание в течение к. з. и резкий спад при зажигании дуги. Такое управление процессом уменьшает разбрызгивание металла, облегчает наложение вертикальных и потолочных швов, однако управление формой сварочного тока по жесткой программе не позволяет дифференцированно воздействовать на постоянно изменяющиеся под действием возмущений основные параметры процесса сварки: длительность, амплитуду, скорость нарастания и спада тока. Поэтому данное устройство не может создать условия для самонастройки динамической системы сварочного поста на оптимальную форму кривой тока в процессе с к.з при отработке действующих в процессе сварки возмущений.

Кроме того, наличие в устройстве дополнительного источника питания, требующего регулировки напряжения при настройке на режим, вспомогательной обмотки дросселя и возникающих перенапряжений в ней, тиристора и блока управления для регулировки момента его включения затрудняют программирование, усложняют конструкцию, снижают эксплуатационную надежность.

Целью изобретения является устранение указанных недостатков и повышение качества сварки, производительности и расширение области применения процесса сварки с к.з путем самонастройки дросселя в процессе сварки на оптимальную форму кривой тока.

Поставленная цель достигается тем, что в синергетическом сварочном дросселе для сварки на постоянном токе плавящимся электродом с периодическими к. з дугового промежутка, содержащем броневой или стержневой сердечник-магнитопровод с зазором и силовую обмотку на стержне, включенную последовательно в сварочную цепь, сердечник дросселя выполнен из двух или более пакетов соответственно броневого или стержневого типа с разъемом в поперечной плоскости стержней, при этом части сердечника установлены относительно плоскости разъема с зазорами, которые заполнены немагнитным материалом, причем высота зазоров разная, а средние линии всех зазоров совпадают. Для ослабления магнитного влияния пакетов друг на друга между ними введены прокладки из немагнитного материала, а для выравнивания пакетов по высоте в зазоры всех пакетов, кроме пакета с наибольшей по толщине немагнитной прокладкой, введены прокладки из магнитных материалов. Для упрощения программирования силовая обмотка секционирована.

В результате проведенного анализа не обнаружено аналогов, содержащих технические решения, сходные с решениями, отличающими предлагаемое от прототипа. На этом основании сделан вывод, что предлагаемое решение обладает существенными отличиями.

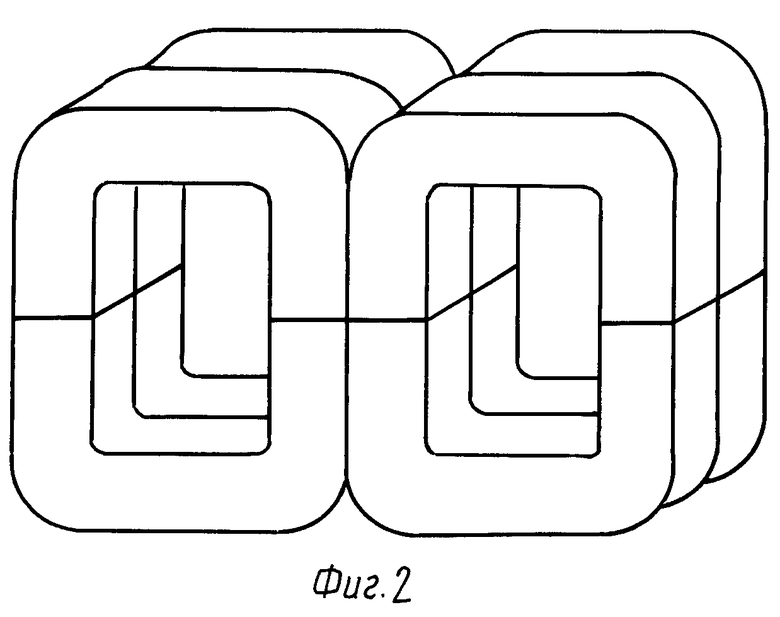

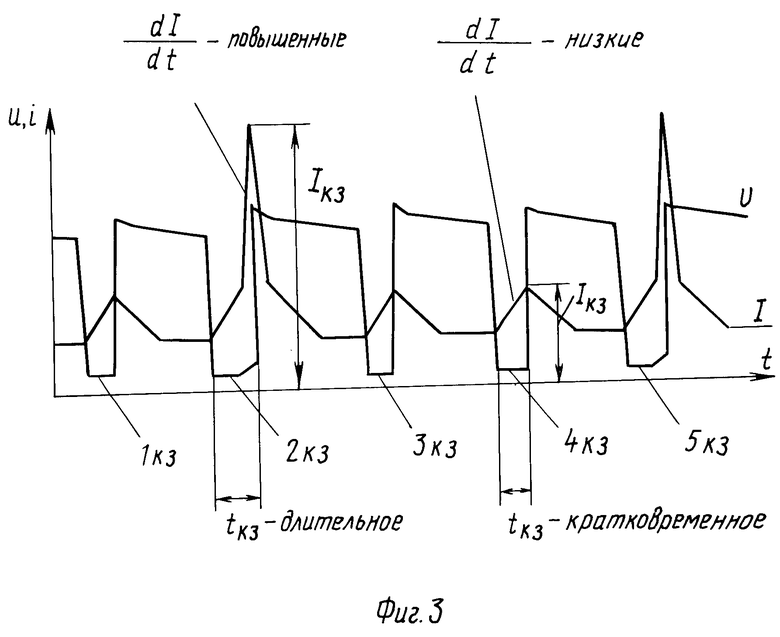

На фиг. 1 изображен сердечник синергетического сварочного дросселя стержневого типа; на фиг.2 броневого типа; на фиг. 3 осциллограмма процесса сварки с синергетическим управлением.

На фиг. 1-2 изображены для наглядности только сердечники синергетических сварочных дросселей без силовых обмоток, которые в дросселе с сердечником стержневого типа обычно расположены на обоих стержнях, а в сердечниках броневого типа полное сечение имеет средний стержень, на котором и располагается обмотка. Показаны витые ленточные разрезные сердечники с зазорами посередине, возможно применение шихтованных сердечников стержневого и броневого типа с другим расположением зазоров.

Сердечники дросселей на фиг. 1 стержневой и фиг. 2 броневой выполнены из двух пакетов 1 и 2. Части сердечника пакетов стержневого или броневого типа по линии разъема разведены и в один зазор введена немагнитная прокладка 3, а в другой 4 разной толщины. Толщина прокладок одного пакета, входящего в состав сердечника-магнитопровода стержневого или броневого типа, одинакова, а сердечник может быть набран из нескольких пакетов с зазорами одинаковой толщины, но в дросселе должны быть также один или несколько пакетов с другой толщиной прокладок. Минимальное количество пакетов сердечника дросселя два с разными зазорами в каждой группе пакетов. Возможно, для расширения диапазона программирования, в витых ленточных разрезных сердечниках броневого типа внутри пакета в каждой его половине стержневого типа устанавливать разные зазоры.

Если необходимо, чтобы в дросселе высота всех пакетов была одинаковой, тогда в зазор с меньшей по толщине прокладкой вводят прокладки из магнитного материала, симметрично расположенные относительно немагнитной прокладки.

Между пакетами 1 и 2, у которых прокладка 3 тоньше 4, введена немагнитная прокладка 5, ослабляющая магнитное влияние пакетов друг на друга.

Синергетический сварочный дроссель работает следующим образом. При сварке плавящимся электродом с периодическими к.з дугового промежутка на процесс действуют возмущения по параметрам режима, состоянию сварочных материалов, геометрии сварного соединения, расположению сварочной горелки относительно соединения, поэтому при сохранении периодичности процесса с циклом "короткое замыкание горение дуги", его параметры постоянно изменяются, поэтому изменяются энергия плавления конца электрода и размеры капель жидкого металла, переносимых с конца электрода в сварочную ванну, действие электродинамических сил во время к.з и газодинамический удар от электрического взрыва при разрыве перемычки между электродом и сварочной ванной, оказывающий основное воздействие на сварочную ванну, околошовные выплески металла сварочной ванны, формирование шва и разбрызгивание металла.

Поэтому для оптимизации сварки необходима такая динамическая система сварочного поста, которая реагировала бы на текущие параметры процесса, воздействовала на процесс и приводила его к вынужденной организации по определенной вероятностной моделе. Функции организации процесса по вероятностной модели выполняет синергетический сварочный дроссель, делая оборудование сварочного поста и сварку синергетическими. Для этого осуществляют программирование дросселя. В рассматриваемых на фиг. 1-2 конструкциях сердечники дросселей выполнены из двух пакетов это минимальное количество пакетов, позволяющих осуществлять синергетическое управление процессам сварки по двум программам. Программы задаются толщиной немагнитной прокладки между частями сердечника в каждом пакете, сечением сердечника пакета и числом витков силовой обмотки дросселя. Для расширения диапазона программируемых токов, например при увеличении диаметра электродной проволоки при сварке, необходимо увеличить сечение сердечников пакетов 1 и 2 выбором большего сечения стержня сердечника-магнитопровода в пакете или увеличением числа пакетов для части сердечника дросселя с немагнитной прокладкой одинаковой толщины.

Рассмотрим процесс программирования синергетических сварочных дросселей, имеющих стержневой или броневой типы сердечников и собранных из двух пакетов, фиг. 1-2.

1. Ограничивают по максимуму диапазон длительностей кратковременных к.з для осуществления переноса капель малых размеров при оптимальной форме кривой сварочного тока. С этой целью устанавливают в одном из пакетов сердечника стержневого или броневого типа, например пакете 1, малую величину зазора, в который вводят тонкую немагнитную прокладку 3 и программируют параметры процесса:

низкие скорости нарастания тока к.з;

наибольшую амплитуду тока кратковременных к.з;

низкие скорости спада тока горения дуги после к.з.

Толщину прокладки 3 выбирают такой, чтобы обеспечить насыщение пакета 1 при наибольшей амплитуде тока к.з, начиная с момента превышения верхнего предела максимальной длительности кратковременных к.з. В этом случае полная индуктивность дросселя в диапазоне кратковременных к.з будет наибольшей.

2. Ограничивают по максимуму диапазон длительностей длительных к.з для осуществления переноса капель больших размеров при оптимальной форме кривой сварочного тока. Для этого устанавливают в пакете 2 большую величину зазора, в который вводят более толстую по сравнению с 3 немагнитную прокладку 4 и программируют параметры процесса:

низкие скорости нарастания тока к.з, по п. 1;

повышенные скорости нарастания тока к.з;

наибольшую амплитуду тока длительных к.з;

повышенные скорости спада тока горения дуги после к.з;

низкие скорости спада тока горения дуги, по п. 1, после повышенных.

Толщину прокладок 4, при заданном количестве витков силовой обмотки дросселя, выбирают такой, чтобы пакет 2 не насыщался при сварке во всем диапазоне амплитуд тока выбранного диапазона длительных к.з. В этом случае индуктивность дросселя определяется наибольшей амплитудой тока длительных к. з и будет зависеть от параметров процесса сварки и изменяться от наибольшей на начальной стадии к.з до наименьшей на второй стадии к.з и на начальной стадии при спаде тока после зажигания дуги, с последующим переходом к наибольшей индуктивности дросселя в процессе горения дуги.

3. Для ослабления магнитного влияния пакетов друг на друга необходимо, чтобы средние линии прокладок 3 и 4 совпадали, а между пакетами 1 и 2 целесообразно ввести прокладку 5 из немагнитного материала.

4. Диапазоны длительностей к.з и соответствующие параметры процесса по п. 1 и 2 зависят от толщин прокладок 3 и 4, сечения сердечника пакетов, числа витков силовой обмотки дросселя. Желательно обмотку секционировать, что упрощает программирование на оптимальный режим сварки.

Грубое программирование нецелесообразно проводить выбором сечения сердечника пакетов и числа витков силовой обмотки с последующим точным программированием параметров процесса сварки толщинами прокладок 3 и 4.

Вероятностная модель вынужденной организации процесса сварки с периодическими к.з дугового промежутка следующая.

Когда горит дуга, образуется капля жидкого металла на конце электрода и электрод с каплей приближается к сварочной ванне, при этом перед касанием капли с ванной в сварочной цепи, как правило, самые минимальные токи горения дуги, которые могут быть в цикле, и при таких токах синергетический дроссель запрограммирован на большую индуктивность и обеспечивает низкие скорости нарастания тока к.з при касании электрода с ванной, т.е. создаются благоприятные условия, чтобы капля не отбрасывалась от ванны.

Дальнейший ход процесса зависит от режима сварки и внешних возмущений, но синергетический дроссель "направляет" его по пути формирования оптимальной формы кривой тока при любом дальнейшем ходе его развития. Путей или программ оптимизации, которую запрограммированный дроссель подбирает для заданного режима сварки и действующих возмущений, может быть две.

1-й путь. При горении дуги образовалась маленькая капля и наступит соответствующее ей кратковременное к.з. Синергетический дроссель запрограммирован (п. 1 программирования): для всех кратковременных к.з индуктивность дросселя наибольшая по величине, что обеспечивает низкие скорости нарастания тока к.з и низкие скорости спада тока после зажигания дуги.

Тогда для переноса любой маленькой капли с электрода в ванну дроссель сформирует низкие скорости нарастания и малые наибольшие амплитуды тока к.з, а после разрыва перемычки обеспечит горение дуги на низких скоростях спада тока.

Так как наибольшие амплитуды тока к.з невелики и незначительно, в этом случае, отличаются от минимальных токов горения дуги, то энергетические характеристики электрического взрыва перемычки также малы и процесс проходит спокойно и стабильно.

2-й путь. При горении дуги образовалась большая капля. Тогда амплитуду тока к.з на начальной стадии дроссель наращивает до максимума по программе, рассмотренной в 1-м пути, но ток мал для разрыва перемычки, а время становится больше наибольшего времени кратковременных к.з, т.е. длительность к.з затягивается. С этого момента в синергетическом дросселе предусмотрена для таких длительных к.з другая программа изменения тока с целью оптимизировать форму кривой сварочного тока на этой стадии и не затягивать время к.з (п.2 программирования).

Осуществляется самонастройка дросселя на другую программу это происходит в тот момент, когда наибольшая амплитуда тока к.з превышает запрограммированную наибольшую амплитуду тока кратковременных к.з и сердечник пакета 1 с тонкой немагнитной прокладкой 3 войдет в режим насыщения, следовательно индуктивность дросселя уменьшится и будет определяться толщиной прокладки 4 и сечением сердечника пакета 2. Произойдет программное увеличение скорости нарастания тока к. з с ограничением по максимуму времени перехода больших капель с электрода в ванну и амплитуды тока к.з. После чего зажигается дуга, параметры горения которой аналогично программируются дросселем за счет изменения его индуктивности при спаде сварочного тока: на начальной стадии резко снижается амплитуда тока горения дуги за счет большой скорости спада тока, близкой по величине повышенной скорости его нарастания и переводится горение дуги на меньшие токи и скорости его спада, близкие по величине низким скоростям нарастания.

Порядок чередования программ в синергетическом сварочном дросселе в процессе сварки заранее не определен и будет зависеть от характера возмущений при сварке.

Запрограммированный для выбранных режимов сварки синергетический сварочный дроссель, являясь частью динамической системы сварочного поста при сварке с к.з, задает алгоритм работы системы, причем на каждой стадии процесса сварки алгоритм определен однозначно, т.е. детерминирован, и есть результативность алгоритма.

Органами регулирования режима синергетического оборудования сварочного поста, также как и в обычном оборудовании, являются ручки настройки сварочного тока и напряжения, средние величины которых остаются при сварке неизменными, а запрограммированный синергетический сварочный дроссель формирует для выбранных режимов сварки оптимальную форму кривой сварочного тока, обеспечивая технологические преимущества на различных стадиях процесса в цикле и стабильность для всего процесса сварки.

Таким образом, в межэлектродном промежутке в процессе сварки запрограммированный синергетический сварочный дроссель формирует оптимальную по технологическим свойствам форму кривой тока, реализуя соответствующие программы оптимизации в течение цикла и порядок их чередования в процессе сварки в зависимости от действующих в текущий момент возмущений, что и определяет вероятностную модель вынужденной организации процесса сварки.

Пример вынужденной организации процесса сварки с периодическими к.з дугового промежутка при синергетическом управлении иллюстрирует фиг. 3.

Первому к.з на осциллограмме предшествует горение дуги, при котором сформировалась капля на конце электрода малых размеров, поэтому дроссель реализует 1-ю программу развития процесса для кратковременных к.з и обеспечивает низкие скорости нарастания тока к.з и спада тока горения дуги при небольшой амплитуде тока к.з.

Второму к.з предшествует горение дуги, при котором сфоpмиpовалась капля на конце электрода больших размеров, поэтому дроссель реализует 2-ю программу развития процесса для длительных к.з и обеспечивает низкие скорости нарастания тока к. з по 1-й программе, переходящие в повышенные, формирует наибольшую амплитуду тока к.з в момент разрыва перемычки и после зажигания дуги обеспечивает большие скорости спада тока, переходящие в низкие по 1-й программе с соответствующим уменьшением амплитуды тока горения дуги.

При третьем и четвертом к.з синергетический дроссель сформировал кривую тока по 1-й программе, так как соответствующие длительности к.з и капли жидкого металла были меньше запрограммированных максимальных значений для этой программы.

При пятом к.з процесс формирования оптимальной формы кривой тока изменился и вернулся по программе ко второму к.з.

Таким образом, самонастройка дросселя, в зависимости от действующих в процессе сварки возмущений, проявляется в реализации различных программ, порядке их чередования, изменении величин наибольших амплитуд токов к.з при переходе от к.з к горению дуги при программировании их по максимуму.

Рассмотренная в примере вероятностная модель вынужденной организации процесса сварки, например при механизированной сварке в углекислом газе тонколистовых конструкций электродной проволокой диаметром 0,8 мм, получена при использовании синергетического дросселя, стержневой сердечник которого состоит из двух пакетов, фиг. 1. Параметры синергетического дросселя: сечения магнитопроводов пакетов одинаковые по 10 см2 (2х5), большая толщина прокладки одного пакета 1,5 мм, малая толщина прокладки другого 0,2 мм, силовая обмотка размещена на обоих стержнях двух пакетов, индуктивность дросселя в ненасыщенном состоянии 3,5х10-3 Гн для формирования низких скоростей нарастания и спада тока и 0,8х10-3 Гн для формирования повышенных скоростей нарастания и спада тока. Приведенные параметры синергетического дросселя позволяют получить стабильный процесс сварки во всех пространственных положениях тонколистовых конструкций, например толщиной 0,5-0,8 мм на токах от 15 до 50 А.

Нижний предел возможных токов при сварке электродной проволокой диаметром 0,8 мм в процессах с к.з без использования синергетического сварочного оборудования, когда еще возможна сварка и не нарушается стабильность процесса, составляет 50-60 А.

Таким образом, синергетическое управление процессом сварки с к.з позволяет, например при сварке проволокой диаметром 0,8 мм снизить в 4 раза минимально возможные токи при сварке тонколистовых конструкций, что расширяет область применения сварки тонкими электродными проволоками.

Синергетический сварочный дроссель по сравнению с прототипом обеспечивает:

повышение качества и расширение области применения сварки с к.з, благодаря увеличению стабильности процесса, уменьшению разбрызгивания металла и улучшению формирования шва, путем самонастройки динамической системы поста на оптимальную форму кривой сварочного тока за счет реализации дросселем соответствующих программ оптимизации в течение цикла (от двух и более) и порядка их чередования в процессе сварки в зависимости от действующих возмущений;

повышение производительности сварки, что достигается ограничением наибольшего времени длительных к.з путем форсирования перехода капли электродного металла в сварочную ванну, а также возможностью замены сварки тонколистовых конструкций неплавящимся электродом на сварку плавящимся электродом с синергетическим управлением;

надежность в работе, простоту конструкции и программирования при различных сварочных токах, так как для получения любого большого поперечного сечения сердечника дросселя его необходимо набирать из отдельных пакетов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Синергетический сварочный дроссель Сагирова | 1991 |

|

SU1811455A3 |

| Способ дуговой сварки плавящимся электродом | 1990 |

|

SU1745459A1 |

| Однофазный выпрямитель для сварки плавящимся электродом | 1990 |

|

SU1722727A1 |

| Устройство для возбуждения дуги при сварке плавящимся электродом (его варианты) | 1982 |

|

SU1084119A1 |

| Устройство для стабилизации сварочного тока при сварке постоянным током с периодическими короткими замыканиями | 1981 |

|

SU1087282A1 |

| СПОСОБ НАПЛАВКИ | 1996 |

|

RU2112632C1 |

| УСТАНОВКА ДЛЯ ДУГОВОЙ ПРИВАРКИ ДОПОЛНИТЕЛЬНЫХ ДЕТАЛЕЙ ЭЛЕКТРОЗАКЛЕПКАМИ | 2010 |

|

RU2424881C1 |

| Стабилизирующий сварочный дроссель | 1982 |

|

SU1058728A1 |

| Устройство для динамического торможения трехфазного асинхронного электродвигателя | 1983 |

|

SU1123083A1 |

| Устройство для управления процессом дуговой точечной сварки | 1983 |

|

SU1222454A1 |

Изобретение относится к синергетическому оборудованию для механизированной дуговой сварки на постоянном токе плавящимся электродом в процессах с короткими замыканиями дугового промежутка. Сущность изобретения: дроссель формирует оптимальную по технологическим свойствам форму кривой тока, реализуя соответствующие программы оптимизации в течение цикла и порядок их чередования в процессе сварки в зависимости от действующих возмущений. В сварочном дросселе с сердечником броневого или стержневого типа с зазором силовая обмотка на стержне включена последовательно в сварочную цепь. Сердечник выполнен из двух или более пакетов соответственно броневого или стержневого типа с разъемом в поперечной плоскости стержней. При этом части сердечника установлены с зазорами, которые заполнены немагнитным материалом, причем высота зазоров в пакетах разная, а средние линии всех зазоров совпадают. 3 з.п. ф-лы, 3 ил.

| Устройство для стабилизации сварочного тока при сварке постоянным током с периодическими короткими замыканиями | 1981 |

|

SU1087282A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-08-09—Публикация

1992-02-17—Подача