Изобретение относится к получению связующих для абразивных масс и мржет быть использовано при изготовлении апмазно-абразивных кругов на ленточной основе.

Цель изобретения - увеличение времени сохранения исходной вязкости и уменьшение времени отверждения.

Связующее готовят одновременным смешением всех компонентов при 6070°, либо введением разбавителя в. композицию, содержащую смолу и отвердитель. Проведено систематическое измерение вязкости связующего в процессе хранения его при комнатной температурю.

Адгезионные свойства связующего характеризуются значением предела прочности склеивания стандартных образцов из стали при сдвиге (Гсд)- Отверждение осуществляют в ступенчатом режиме, при нагревании от комнатной температуры до 220 или

230°С. Термостабильность отвержденного связующего оценивают методом ДТА на воздухе, при скорости нагрева 5°/мин. Определяют весовые потери при 200°С и температуру, при которой весовые потери составляют 5%.

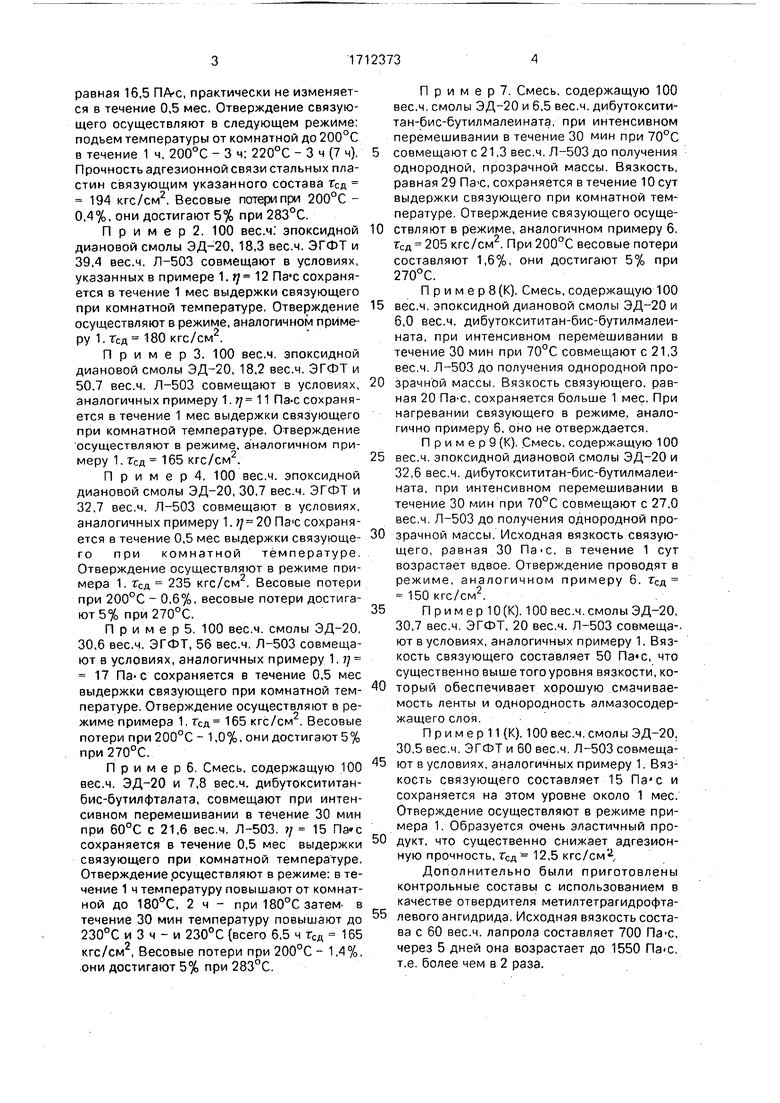

Изобретение иллюстрируется примерами, в которых состав полимерного связующего для абразивных масс выражен в весовых частях на 100 вес.ч. смолы. Свойства связующего по сравнению с прототипом приведены в таблице.

П р и м е р 1. 100 вес.ч. эпоксидной диановой смолы ЭД-20, 18,3 вес.ч. этиленгликольфталаттитаната (ЭГФТ) и 29,6 вес.ч. простого полиэфира на основе окиси пропилена - лапрола (Л-503) совмещают при интенсивном перемешивании при 70° в течение 50 мин до получения однородной прозрачной массы. Вязкость связующего tj, измеренная при комнатной температуре и

равная 16,5 ПА-с, практически не изменяется в течение 0,5 мес. Отверждение связующего осуществляют в следующем режиме: подьем температуры от комнатной до 200°С в течение 1 ч. 200°С - 3 ч; 220°С - 3 ч (7 ч). Прочность адгезионной связи стальных пластин связующим указанного состава Тсд 194 кгс/см. Весовые потери при 200°С 0,4%, они достигают 5% при 283°С.

Пример2. 100 вес.ч; эпоксидной диановой смолы ЭД-20, 18,3 вес.ч. ЭГФТ и 39,4 вес.ч. Л-503 совмещают в условиях, указанных в примере 1. ;/ 12 сохраняется в течение 1 мес выдержки связующего при комнатной температуре, Отверждение осуществляют в режиме, аналогичном примеру 1 - Тсд 1 80 кгс/см.

П р и м е р 3. 100 вес.ч. эпоксидной диановой смолы ЭД-20, 18,2 вес.ч. ЭГФТ и 50,7 вес.ч. Л-503 совмещают в условиях, аналогичных примеру l.rj- 11 Па-с сохраняется в течение 1 мес выдержки связующего при комнатной температуре. Отверждение осуществляют в режиме, аналогичном примеру 1.Гсд 165 кгс/см.

П р и м е р 4. 100 вес.ч. эпоксидной диановой смолы ЭД-20, 30,7 вес.ч. ЭГФТ и 32,7 вес.ч. Л-503 совмещают в условиях, аналогичных примеру 1. / 20 ПзС сохраняется в течение 0,5 мес выдержки связующего при комнатной температуре. Отверждение осуществляют в режиме поимера 1. Тсд 235 кгс/см. Весовые потери при 200°С - 0,6%, весовые потери достигают 5% при 270°С.

П р и м е р 5. 100 вес.ч. смолы ЭД-20, 30,6 вес.ч. ЭГФТ, 56 вес.ч. Л-503 совмещают в условиях, аналогичных примеру 1, / 17 Па-с сохраняется а течение 0,5 мес выдержки связующего при комнатной температуре. Отверждение осуществляют в режиме примера 1, Гсд 165 кгс/см. Весовые потери при200°С- 1,0%, они достигают 5% при270°С.

П р и м е р 6. Смесь, содержащую 100 вес.ч. ЭД-20 и 7,8 вес.ч. дибутоксититанбис-бутилфталата, совмещают при интенсивном перемешивании в течение 30 мин при 60°С с 21,6 вес.ч, Л-503, / 15 сохраняется в течение 0,5 мес выдержки связующего при комнатной температуре. Отверждение .осуществляют в режиме: в течение 1 ч температуру повышают от комнатной до 180°С, 2 ч - при 180°С затем, в течение 30 мин температуру повышают до 230°С и 3 ч - и 230°С (всего 6,5 ч Гсд 165 кгс/см , Весовые потери при 200°С - 1,4%, они достигают 5% при 283°С,

П р и м е р 7. Смесь, содержащую 100 вес.ч, смолы ЭД-20 и 6,5 вес.ч. дибутоксититан-бис-бутилмалеината, при интенсивном перемешивании в течение 30 мин при 70°С

совмещают с 21,3 вес,ч, Л-503 до получения однородной, прозрачной массы. Вязкость, равная 29 Па-с, сохраняется в течение 10 сут выдержки связующего при комнатной температуре. Отверждение связующего осуществляют в режиме, аналогичном примеру 6, Тсд 205 кгс/см. При весовые потери составляют 1,6%, они достигают 5% при 270С.

Примере (К). Смесь, содержащую 100

вес.ч, эпоксидной диановой смолы ЭД-20 и 6,0 вес.ч. дибутоксититан-бис-бутилмалеината, при интенсивном перемешивании в течение 30 мин при 70°С совмещают с 21,3 вес.ч. Л-503 до получения однородной прозрачнЬй массы. Вязкость связующего, равная 20 Па-с, сохраняется больше 1 мес. При нагревании связующего в режиме, аналогично примеру 6, оно не отверждается.

П р и м е р 9 (К). Смесь, содержащую 100

вес.ч. эпоксидной диановой смолы ЭД-20 и

.2,6вес.ч. дибутоксититан-бис-бутилмалеината, при интенсивном перемешивании в течение 30 мин при 70°С совмещают с 27,0 вес.ч, Л-503 до получения однородной прозрачной массы. Исходная вязкость связующего, равная 30 Па-с. в течение 1 сут возрастает вдвое. Отверждение проводят в режиме, аналогичном примеру 6. Тсд 150 кгc/cм.

Пример 10(К). 100вес.ч,смолы ЭД-20,

30.7вес,ч. ЭГФТ, 20 вес.ч. Л-503 совмеща-, ют в условиях, аналогичных примеру 1. Вязкость связующего составляет 50 , что существенно выше тогоуровня вязкости, который обеспечивает хорошую смачиваемость ленты и однородность алмазосодержащего слоя.

П р и м е р 11 (К). 100 вес.ч. смолы ЭД-20, 30,5 вес.ч, ЭГФТ и 60 вес,ч. Л-503 совмещают в условиях, аналогичных примеру 1. Вязкость связующего составляет 15 Пас и сохраняется на этом уровне около 1 мес. Отверждение осуществляют в режиме примера 1. Образуется очень эластичный продукт, что существенно снижает адгезионную прочность, Тсд 12,5 кгс/смЧ

Дополнительно были приготовлены контрольные составы с использованием в качестве отвердителя метилтетрагидрофталевого ангидрида. Исходная вязкость состава с 60 вес.ч. лапрола составляет 700 Па-с, через 5 дней она возрастает до 1550 Па-с, т,е. более чем в 2 раза.

5 17123736

Формула изобретениятельно содержит простой полиэфир на осноПолимерное связующее для абразив-ве окиси пропилена с мол.м. 500 и содержаных масс, включающее эпоксидную дийно-. нием гидроксильных групп 10,1 мас,%, при

вую смолу и отвердитель-титано-следующем соотношении компонентов.

органическийолигоэфир, отл ича ющее-5 мае.ч.: эпоксидная диановая смола - 100;

с я тем, что, с целью увеличения временитит норганический олигоэфир - 6,5-30,7;

сохранения исходной вязкости и уменьше-простой полиэфир на основе окиси пропиления времени отверждения, оно дополни-на - 21,3-56,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1975 |

|

SU539922A1 |

| Эпоксидная композиция | 1978 |

|

SU747866A1 |

| Эпоксидная композиция | 1977 |

|

SU730752A1 |

| Полимерная композиция | 1978 |

|

SU763402A1 |

| Полимерная композиция | 1989 |

|

SU1659432A1 |

| Электропроводящая композиция | 1979 |

|

SU821470A1 |

| Пресскомпозиция | 1977 |

|

SU730751A1 |

| Герметик | 1978 |

|

SU763435A1 |

| Препрег | 1977 |

|

SU678060A1 |

| Эпоксидная композиция | 1977 |

|

SU823398A1 |

Изобретение относится к получению полимерного связующего, используемого при изготовлении алмазно-абразивных кругов на ленточной основе. Изобретение позволяет увеличить время сохранения, исходной вязкости до 1 мес. и уменьшить время отверждения за счет дополнительного содержания в полимерном связующем простого полиэфира на основе окиси пропилена с мол.м. 500 и содержанием гидро- ксильных групп 10,1 мас.%. Полимерное связующее содержит (в мае.ч.) эпоксидную диановую смолу (100), титаноорганический олигоэфир

Свойства полимерного ceflayntsero лля абразивных масс

Свойства I Полимерное связующее по примеруI Известная полиI I II II II IIIIII- IIIIIIE I

Вязкость, Па-с 1б,5 12,0 11,0 20,0 17,0 15,0 29,0 20,0 30,0 50,0 15,0 100-200

Время сохранения

такой вязкости, нес 0,5 1,0 1,0 0,5 0,5 0,5 Ю сут 1,0 -it сут - и ,О 1 год

С кгс/с« IS 18С 165 гз 165 165 265 - 150 - 12,5 165

Время отвер1«/ ения, ч 7,0 7,0 7,0 7,0 1,0 6,5 6,5 Не от- 6,5 - 7,0 15,0

Весовые потери при

200°С, О, - - 0,6 1,0 1,4 1,6 - - - - 1,0-1,7

Температура, при ,

которой весовне потери составляют 5%, . °С 283 - - 270 270 283 270 - - . - - 270-283

в - --в--------------- ------ ---..---ив--- ----------------------------------------------J---------..-.--

Примечание. Композиция содержит 100 вес.ч эпоксидно) смолы ЭД-20, 18,3 и 30,7 вес.ч. ЭГФТ. Свойства известной полимерной композиции определены авторсами.

- I мерная компояицип

.аержда

| Эпоксидная композиция | 1974 |

|

SU523913A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-02-15—Публикация

1989-02-21—Подача