00

сх to

Изобретение относится к металлургии, в частности к изысканию серых чугунов для изготовления эмалируемых изделий санитарно-технического назначения.

Целью изобретения является увеличение коэффициента объемного термического расширения чугуна и повьшение прочности сцепления эмали с чугуном.

Пример. Чугун получают путем легирования ваграночного чугуна, выплавленного на базе чушковых чугунов марок ЛК2 и ЛКЗ,чугунного лома, возврата и ферросилиция ФС18.

В качестве легирующих добавок используют: катодную, медь марки М1К (ГОСТ 859-78), олово марки 01 (ГОСТ 860-75), ванадий марки В35А (ТУ 14-5-98-78), силикобарий СБ20 (спецзаказ) и ферротитан марки Ти2 (ГОСТ 4761-67). Ввод дробленньк легирующих добавок осуществляют в процессе выпуска жидко го чугуна при температуре .1360-1380С в разливочный ковш непосредственно под струю металла.

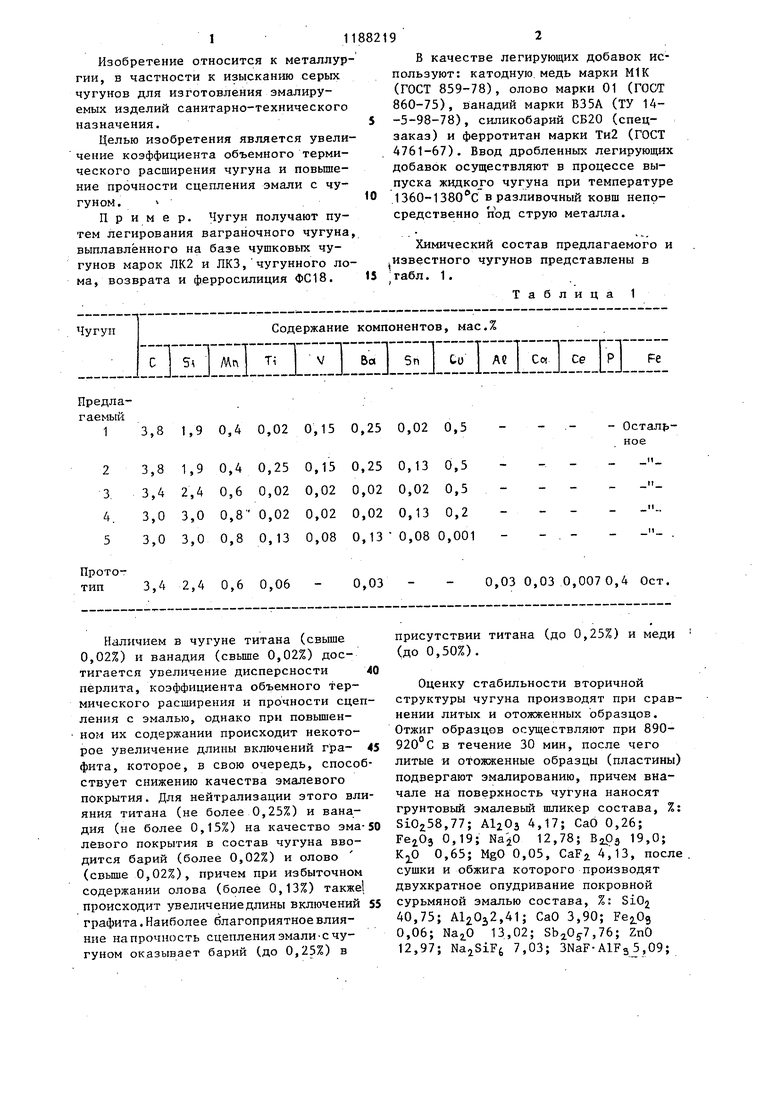

Химический состав предлагаемого и известного чугунов представлены в

габл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| Эмалевый шликер | 1983 |

|

SU1158518A1 |

| ЧУГУН | 2006 |

|

RU2306353C1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| СТАЛЬ ДЛЯ КОРПУСНЫХ КОНСТРУКЦИЙ АТОМНЫХ ЭНЕРГОУСТАНОВОК | 2010 |

|

RU2448196C2 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

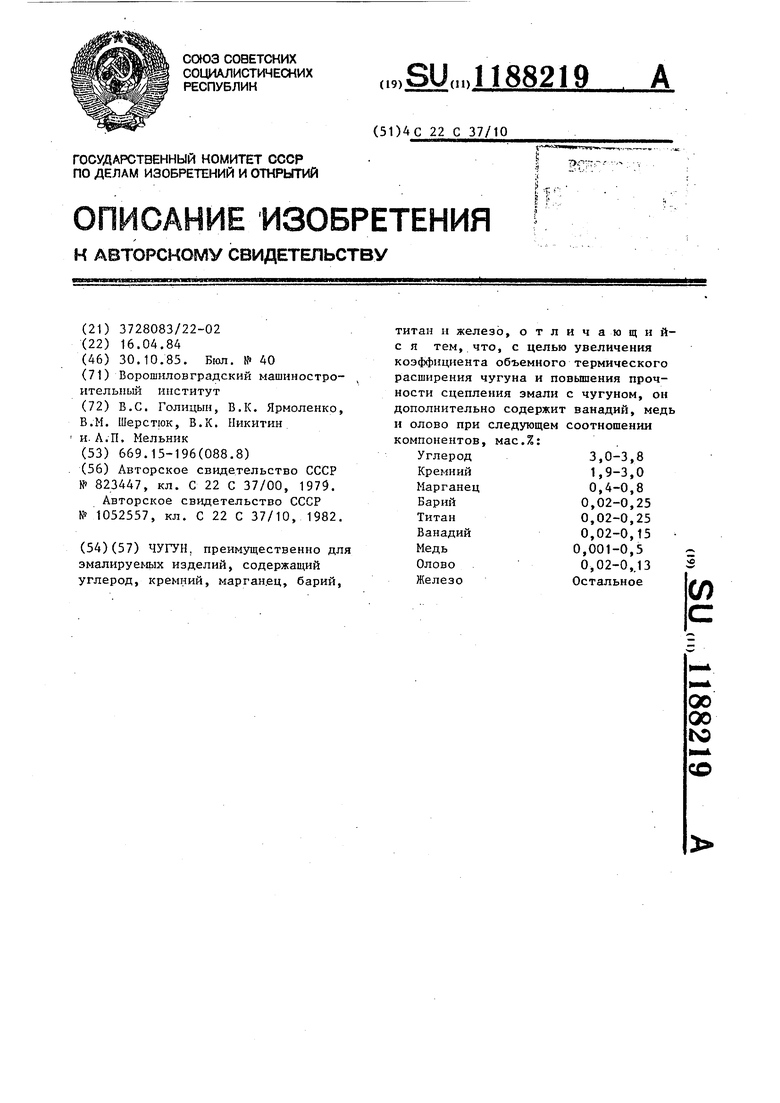

ЧУГУН, нреимущественно для эмалируемь1Х изделий, содержащий углерод, кремний, марган.ец, барий, титан и железо, отличаю щи йс я тем, что, с целью увеличения коэффициента объемного термического расширения чугуна и повышения прочности сцепления эмали с чугуном, он дополнительно содержит ванадий, медь и олово при следующем соотношении компонентов, мас.%: 3,0-3,8 Углерод 1,9-3,0 Кремний 0,4-0,8 Марганец 0,02-0,25 Барий 0,02-0,25 Титан 0,02-0,15 Ванадий 0,001-0,5 Медь 0,02-0,.13 Олово Железо Остальное (Л

3,81,90,40,250,150,25 3,42,40,60,020,020,02 3,03,00,,020,020,02 3,03,00,80,130,080,13Прото3,4 2,4 0,6 0,06 тип

Наличием в чугуне титана (свыше 0,02%) и ванадия (свьш1е 0,02%) достигается увеличение дисперсности 40 перлита, коэффициента объемного термического расширения и прочности сцепления с эмалью, однако при повьш1енном их содержании происходит некоторое увеличение длины включений гра- 45 фита, которое, в свою очередь, способствует снижению качества эмалевого покрытия. Для нейтрализации этого влияния титана (не более 0,25%) и ванадия (не более 0,15%) на качество эма-50 левого покрытия в состав чугуна вводится барий (более 0,02%) и олово (cBbmie 0,02%), причем при избыточном содержании олова (более 0,13%) также происходит увеличение длины включений 55 графита.Наиболее благоприятное влияние напрочн(5сть сцепления эмали-с чугуном оказывает барий (до 0,25%) в

присутствии титана (до 0,25%) и меди (до 0,50%).

Оценку стабильности вторичной структуры чугуна производят при сравнении литых и отожженных образцов. Отжиг образцов осуществляют при 890920 С в течение 30 мин, после чего литые и отожженные образцы (пластины) подвергают эмалированию, причем вначале на поверхность чугуна наносят грунтовый эмалевый шликер состава, %: SiOj,58,77; 4,17; CaO 0,26; 0,19; NajO 12,78; 19,0; Kjp 0,65; MgO 0,05, CaF 4,13, после сушки и обжига которого производят двухкратное опудривание покровной сурьмяной эмалью состава, %: SiOj 40,75; А120з2,41; СаО 3,90; 0,06; Na2.0 13,02; Sbi05-7,76; ZnO 12,97; NajSiF 7,03; 3NaF-AlF3 5,09; 0,13 0,5 0,02 0,5 0,13 0,2 0,080,001 0,03 0,03 0,007 0,4 Ост.

6,78; ZrO 0,24; TiOj 0,001 и обжиг в обжигательной печи.

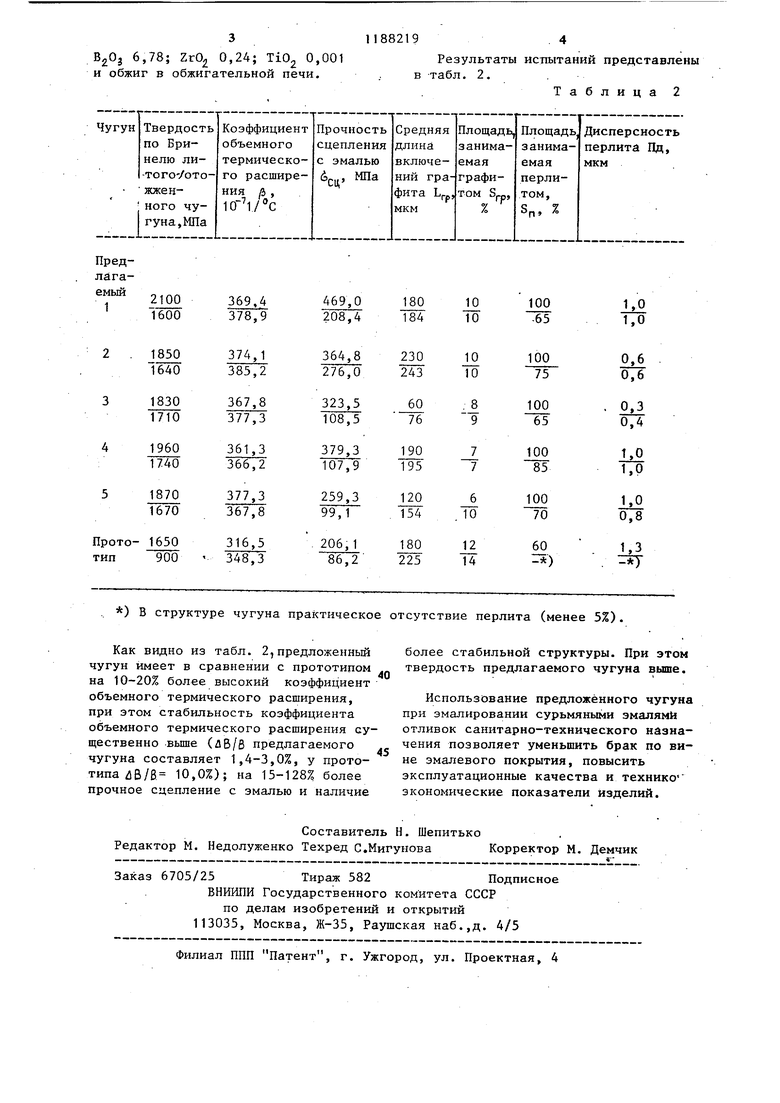

Результаты исттытаний представлены в табл. 2.

Таблица 2

| Чугун | 1979 |

|

SU823447A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1982 |

|

SU1052557A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-10-30—Публикация

1984-04-16—Подача