Изобретение относится к металлу|т11И. в частности к составам аустенитной стели для изготовления отливок технологической оснастки - поддонов термических печей р$и бртающих в условиях термоциклических нагрузок.

Цель изобретения - блокировка роста треифчн в устье концентраторов нап|И1же НИИ литых изделий, зксплуатируемых термоцикличесикх нагрузках.

Сравнительные испытания предлагаемого сплава в литом состоянии проводили при нижнем, среднем, верхнем, ниже нижнего и выше верхнего пределах кон1№нтрйции ингредиентов, известного - среднем содержании ингредиентов. В качестве шихтовых )материалов приЫеняшшь: стальные пакеты, стальной лом, Hiincf/ib, медь, силикомарганец, алюминий и ферросплавы соответствующих легируюи х элементов. Выплавку металла осуществляли в

6-тонной дуговой электропечи с основной футеровкой.

Для проведения сравнительных испытаний изготавливалась технологическая оснастка в виде поддонов, которая затем устанавливалась в проходнь1е термические печи. Цикл испытаний: нагрев до 850-1060° С в окислительной среде, выдержка 14ч, охлаждение до 600° С. Критерием оценки выхода из строя оснастки считалось появление трещин и коробление поддонов.

Параллельно с поддонами заливались образцы, из которых вырезались кольца для проведения испытаний на термоциклирование. Кольца имели размеры: внешний 025 мм. внутренний 15 мм, высота 5 мм. На внешней поверхности кольца делался V-об разный надрез с углом раскрытия 30° и глубиной 3 мм. Режим циклирования: нагрев образцов до Т 950° С. выдержка 3 мин и охлаждение в свинцовой ванне до 600° С. Количество циклов термических нагрузок во всех испытаниях составляло 100. Критерием

оценки блокировки роста трещины в устье концентратора напряжения является скорость роста трещины, отнесенное к одному ци клу (м км /цикл}.

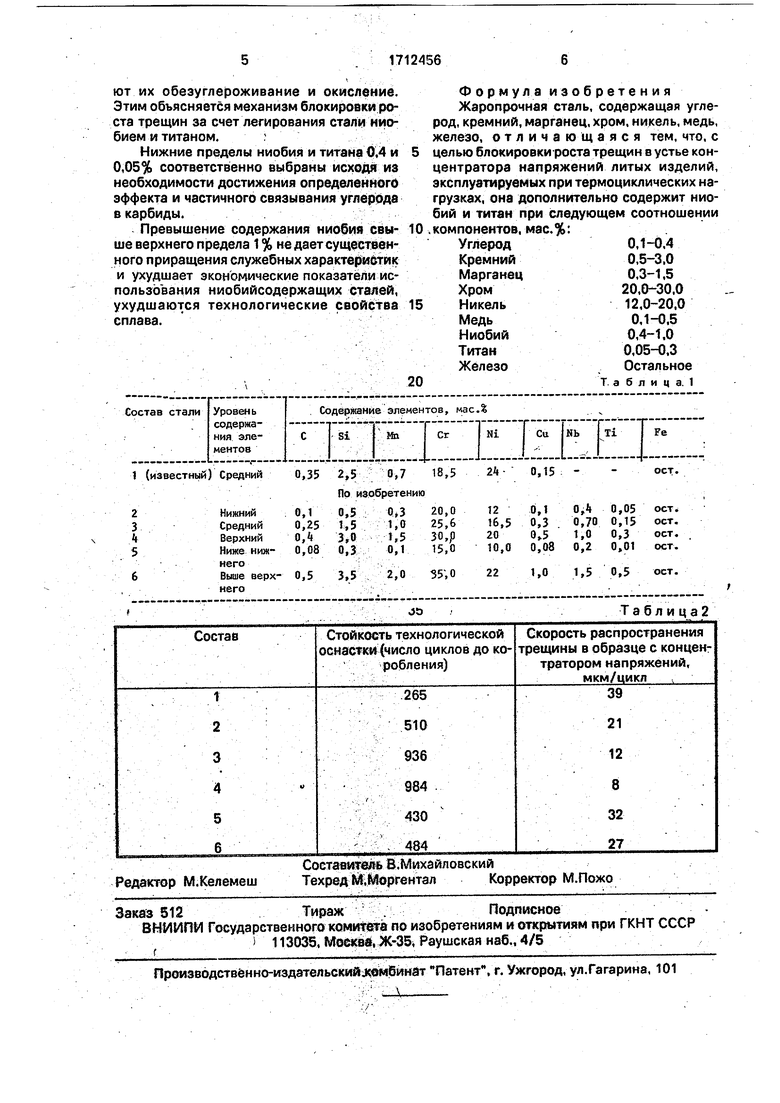

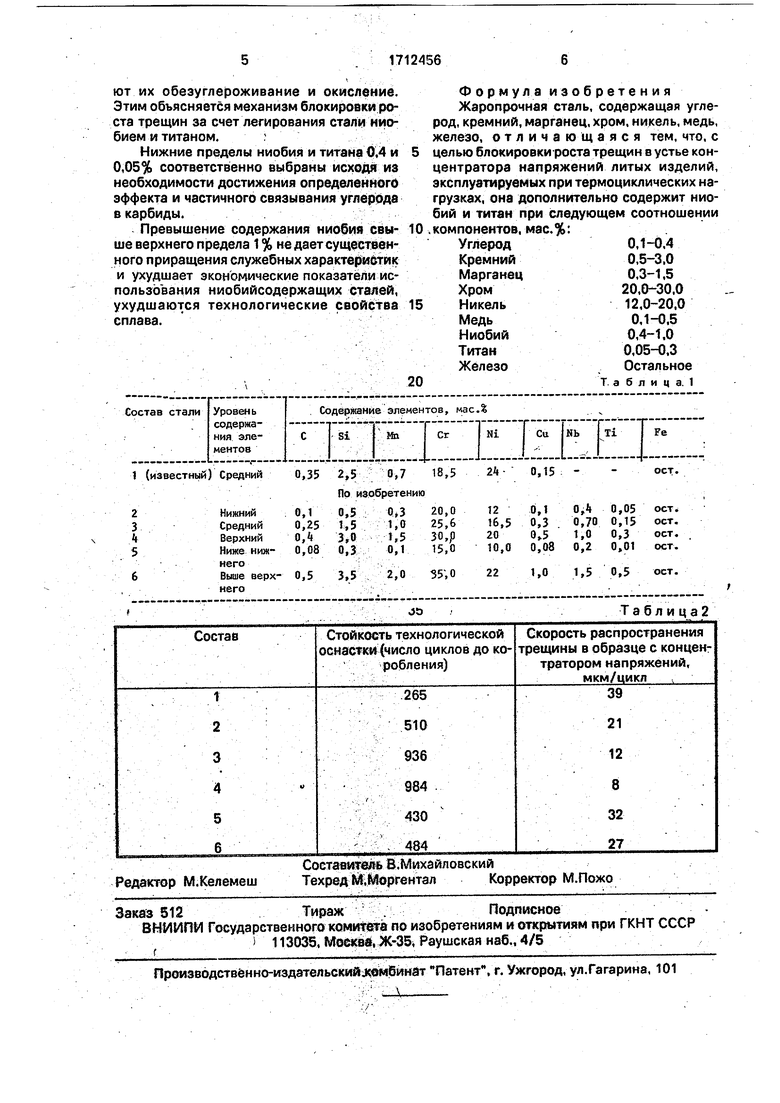

Химические составы сталей приведены в табл. 1. Результаты испытаний оснастки на термостойкость и термоциклические испытания образцов - в табл. 2.

Из приведенных результатов (табл. 2) видна корреляция между термостойкостью технологической оснастки и термоциклическими испытаниями. Поддоны из предлагаемой стали обладают в 2-3 раза большей стойкостью, скорость распространения трещины при этом снижается в,3,0-4,0 раза.

Из табл. 2 видно, что выбранное соотношение элементов в составе жаропрочной стали является оптимальным для достижения поставленной цели. Углерод в пределах 0,1 -0,4%способствует стабилизации аустенита и расширяет возможности твердого раствора с сохранением аустенитной структуры. Нижний предел углерода 0,1% установлен исходя из необходимости обеспечения требуемой жидкотекучести. Увеличение концентрации углерода выше 0,4% приводит к интенсивному росту размеров включений карбидной фазы, что ухудшает свойства отливок и охрупчивает сталь. Кроме того, крупные вклк чения карбиДов выступают в качестве сильных концентраторов напряжений, что приводит к зарождению и росту трещин при термоциклических нагрузках.

Кремний в пределах 0,5-3,0% за счет образования плотной пленки окислов обеспечивает высокую жаростойкость. Нижний предел по кремнию 0,5% установлен из требований жидкотекучести стали. Верхний предел 3«0% установлен исходя из того, что кремний, сужая у-область, способствует появлению двухфазной аустенитно-ферритной структуры.

Марганец, расширяя у-область, стабилизирует аустенит, частично увеличивает растворимость карбидов хрома в аустените, при этом расширяются допустимые пределы содержания углерода в жаропрочной стали. Нижний предел по марганду 0,3% обусловлен Необходимостью достижения определенного эффекта от его ввода. Повышение М1арганца более 2,5% приводит к образованию феррита.

Для получения высокой жаростойкости и окалинОстойкОсти аустенитной стали концентрация хрома устанавливается в пределах20-30%. Нижний предел 20% установлен ис5(одя из необходимости связывания углерода в карбиды (Сг, Fe)ifC. Верхний предел 30,0% обусловлен значительным укрупнением включений карбидной фазы в сплавах с содержанием хрома выше 30%, что благоприятно сказывается на механических свойствах стали.

Выбор содержания никеля в пределах 12-20% обусловлен исходя из необходимости получения аустенитной структуры в литом состоянии в широком интервале температур. Нижний предел содержания никеля 12% выбран исходя из этих условий. С увеличением содержания никеля выше 20% положительный эффект присутствия никеля в сплаве практически не влияет на структуру и механические свойства.

Медь в пределах 0,1-0,5% образует защитную пленку, усиливая при этом ее сцепление с металлом и существенно повышая Жаростойкость отливок при термоциклических нагрузках.Нижний предел 0,1% выбран исходя из необходимости получения ощутимого эффекта окалиностойкости, верхний предел Ограничен возможностью образования хрупких эвтектик медистых фаз, ухудшающих свойства отливок.

Наличие в атмосфере серы и кислорода приводит к образованию окалины на внешней поверхности литых деталей и внутреннему окислению и сульфидизации в их объеме. При температурах больше 800° С объемное проникновение серы и кислорода становится доминирующим процессом. Развитие коррозии и трещин преимущественно идет вдоль границ зерен аустенита.

Наличие в стали большого количества концентраторов напряжений, например неметаллических включений неблагоприятной формы, способствует процессу объемной диффузии серы и кислорода, что безусловно снижает трещиностойкость литых деталей, при термических нагрузках.

Введение в состав стали ниобия и титана в количествах 0,4-1,0 и 0,05-0,3% соответственно позволяет реализовать эффект блокировки роста трещин в устье концентраторов напряжений. Высокотемпературные карбиды и нитриды титана и ниобия играют роль инокуляторов, резко измельчая строение первичной структуры. Вследствие их высокой температуры плавления они расположены в виде включений внутри зерна, а не выпадают по их границам, как это наблюдается с более низкотемпературными карбидами. Кроме того, ниобий образует с железом инт зрметаллические фазы, выделяющиеся по границам зерен, при этдм наблюдается повышение сопротивления блоки|ро8ка роста трещины. Перечисленные факторы стабилизируют границы аустенитных зерен, предотаращают их обезуглероживание и окисление. Этим объясняется механизм блокировки роста трещин за счет легирования стали ниобием и титаном.: Нижние пределы ниобия и титана 0,4 и 0,05% соответственно выбраны исходя из необходимости достижения определенного эффекта и частичного связывания углерода в карбиды. Превышение содержания ниобия свыше верхнего предела 1 % не даетсущестбенного приращения служебных характердабтик и ухудшает экономические показатели использования ниобийсодержащих сталей, ухудшаются технологические свойства сплава. Формула изобретения Жаропрочная сталь, содержащая углерод, кремний, марганец, хром, никель, медь, железо, отличающаяся тем, что, с целью блокировки-роста трещин в устье концентратора напряжений литых изделий, эксплуатируемых при термоциклических нагрузках, она дополнительно содержит ниобий и титан при следующем соотношении компонентов, мае. %: Углерод 0,1-0,4 Кремний 0,5-3.0 Марганец 0,3-1,5 20,0-30,0 Никель 12,0-20,0 0,1-0,5 Ниобий 0,4-1,0 0,05-0,3 Железо Остальное т. а б л и ц а. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ СТАЛЬ | 1996 |

|

RU2118396C1 |

| Штамповая сталь | 1990 |

|

SU1724723A1 |

| ЛИТАЯ ЖАРОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2550457C1 |

| Жаростойкая сталь | 1981 |

|

SU971909A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛОСНИКОВ ОБЖИГОВЫХ ТЕЛЕЖЕК С ПОВЫШЕННЫМ ЭКСПЛУАТАЦИОННЫМ РЕСУРСОМ | 2018 |

|

RU2708728C1 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| Белый жароизносостойкий чугун | 2022 |

|

RU2777733C1 |

| ЧУГУН | 2008 |

|

RU2374351C1 |

1 (известный) Средний0,35

2,5 ; 0,7 18,5 По изобретению

2 3 k 5

2k

0,15: ост.

Таблица2

OS

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Железная лопата | 1919 |

|

SU2176A1 |

Авторы

Даты

1992-02-15—Публикация

1990-04-16—Подача