Изобретение относится к переработке пластических масс в экструзионных установках, а конкретнее к устройствам контроля параметров полимера в ходе технологического процесса изолирования проводов и кабелей.

Известны устройства для измерения вязкости полимера - ротационные вискозиметры. Наиболее распространенным среди ротационных приборов является устройство, содержащее снабженный многоступенчатой коробкой скоростей электродвигатель, а также соосные внешний и

внутренний цилиндры. При этом внешний цилиндр выполнен полым, а внутренний цилиндр кинематически связан с приводным валом электродвигателя с возможностью вращения внутри внешнего цилиндра. Приводной вал вьтолнен разрезным и снабжен помещенным в разрезе упругим элементом служащим для измерения крутящего момента. В зазор между поверхностями цилиндров помещают исследуемый материал, вязкость которого пропорциональна величине крутящего момента при заданной фиксированной частоте вращения внутреннего цилиндра.

Известен экструзионный реометр, содержащий экструдер, дополнительно оснащенный головкой, выполненной в виде капиллярной трубки или их набора. Вязкость полимера пропорциональна величине измеренного датчиком на входе в головку давления при заданной постоянной производительности экструдера, определяемой по массе выдавливаемого в единицу времени полимера.

Наиболее близким техническим решением является устройство для определения вязкости и жидкости, содержащее щнековый зкструдер, счетчик потребляемой мощности, включающий датчики напряжения и тока якоря привода зкструдера, датчик частоты оборотов шнека эструдера, датчики температуры цилиндра экструдера, датчик давления массы, выходь которых подключены через аналого-цифровой преобразователь к шине процессора данных, к выходам которого подключены,дисплей и сигнальный прибор.

Устройство определяет величину фактической мощности, потребляемой экструдером за заданный промежуток времени процесса прессования, а также расчётную величину (оценку) мощности, потребляемой экструдером для жидкости с заранее известной внутренней вязкостью. По результатам сравнения значений фактической мощности со значением, полученным расчетным путем, определяется внутренняя вязкость исследуемой жидкости. Недостатком этого устройства является низкая точность измерения, обусловленная следующими причинами.

Во-первых, не учитывается ряд факторов, влияющих на потери мощности, выбранной в качестве параметра для оценки вязкости (состояние кинематических узлов привода шнека, неравномерность температурных полей и т.д.), во-вторых, используемые коэффициенты определяются лишь для конкретного экструдера, находящегося в конкретном техническом состоянии и работающего в конкретном режиме с конкретным материалом, в-третьих, применяемые для оценки мощности сложные эмпирические формулы остаются адекватными в качестве математических моделей только при малых изменениях режимных параметров, таких как скорость вращения шнека, тогда как известно, что потребляемая мощность привода шнека реально изменяется в зависимости от условий работы пропорционально N, где 1 q 2, что не учтено в предлагаемой модели, в-четвертых, неудачен сам выбор мощности как параметра для оценки вязкости, так как составляющая мощности, определяемая моментом сопротивления трения и различная на разных скоростях, обуславливает методическую погрешность измерения, которая

не учтена, в-пятых, устройство конструктивно представляет собой сложный вычислительный комплекс на базе ЭВМ с набором устройств сопряжения с объектом, имеющий высокую стоимость, требующий высо0 коквалицифированного обслуживающего персонала.

Целью изобретения является повышение точности контроля вязкости полимера в процессе экструзии. ,

5 Поставленная цель достигается тем, что устройство для контроля вязкости полимера в процессе экструзии содержит экструдер, датчик частоты вращения шнека экструдера, датчик тока в цепи якоря электропривода экструдера, который выходом соединен с первым входом измерителя взаимной дисперсии, выход которого соединен с первым входом блока деления, выход которого подключен ко входу усилителя, выход последнего является выходом устройства, при этом датчик частоты вращения шнека экструдера, кинематически связанный со шнеком экструдера, выходом соединен со вторым входом измерителя взаимной дисперсии и

0 со входом измерителя дисперсии, выход которого подключен ко второму входу блока деления.

Введение блоков для оценки дисперсии и взаимной дисперсии сигналов частоты вращения шнека экструдера и тока якоря электропривода экструдера,используемых вместе с усилителем и блоком деления для непрерывного контроля вязкости полимера в процессе экструзии/повышает точность

0 контроля-. Это обусловлено тем, что отклонения частоуы вращения шнека экструдера от заданного значения являются информативным параметром, позволяющим выделить из момента нагрузки составляющую,

5 пропорциональную вязкости полимера. Кроме того, исключается ошибка измерения, вызываемая постоянной составляющей момента сопротивления, обусловленной эффектом пристенного скольжения - прили0 пания полимера. Непрерывный контроль вязкости - важнейшего реологического параметра расплава полимера - в ходе технологического процесса экструзии на промышленных установках позволяет организовать обратную связь в системе оптимального управления процессом формирования изоляции кабелей и проводов. При этом точность контроля вязкости не снизится и в условиях вариации скорости вращения шнека в ходе технологического

процесса изолирования, например, в условиях функционирования системы автоматической стабилизации диаметра изоляции путем регулирования частоты вращения шнека экструдера.

Уравнение, описывающее баланс моментов электропривода экструдера имеет вид

, dco

. - Км1я - KB w - Мт at

где I - момент инерции вращающихся частей привода, приведенный к валу двигателя;,

ш- частота оборотов шнека экструдера;

KB - коэффициент, пропорциональный средней вязкости среды;

Км - коэффициент пропорциональности между вращающим моментом М Ki и током i якоря электропривода, определяется конструкцией двигателя и потоком намагничивания;

KB (У - момент сопротивления, определяемый вязкостью полимера в зоне дозирования;

Мт - момент сопротивления, определяемый трением между материалом и поверхностями экструдера в зонах загрузки и сжа,тия.

Функции (U(t) и 1я(т) являются случайными. Уравнение (1) позволяет определить взаимосвязь их вероятностных характеристик,

Для математических ожиданий уравнение (1) запишется в виде

(2)

I КмП1|я - КвГПц)- ГПт,

at

где пШя, m,jj и гпт - математические ожидания соответствующи) реализаций сигналов 1яМ, uj(t) и МтМ.

Вычитая из уравнения (1) уравнение (2), получим уравнение для центрированных случайных процессов

Н /,;оо о

1- Км1я-КвШ-Мт.

at

Умножая уравнение (3) на О), получим прсле взятия математического ожидания уравнение для дисперсии

0,5 I Км0. КвО,- D,oM (4)

где DU)- дисперсия сигнала ftj(t);

Dijijj- взаимная дисперсия между сигналами со (г) и 1яМ;

взаимная дисперсия между сигналами a)(t) и MiCt).

Если время измерения дисперсий не превышает периода стационарности случайной функции w(t), то левая часть выражения (4) равна нулю, так как дисперсия D;j const./

RjM-r учетом отсутствия корр еляции между со (t) и MrCt), (MrCt) const):

М ш -Mr Мт -М О) О (5)

Таким образом из выражения (4) находим коэффициент КБ, определяющий вязкость полимера

Km DuJo

(6)

KB DO).

Анализ выражения (6) показывает, что в отличие от прототипа, вариации частоты вращения w в предлагаемом устройстве являются положительным фактором, позволяющим осуществить контроль вязкости в

процессе экструзии путем оценки вероятностных характеристик частоты вращения экструдера и тока якоря электропривода экструдера.

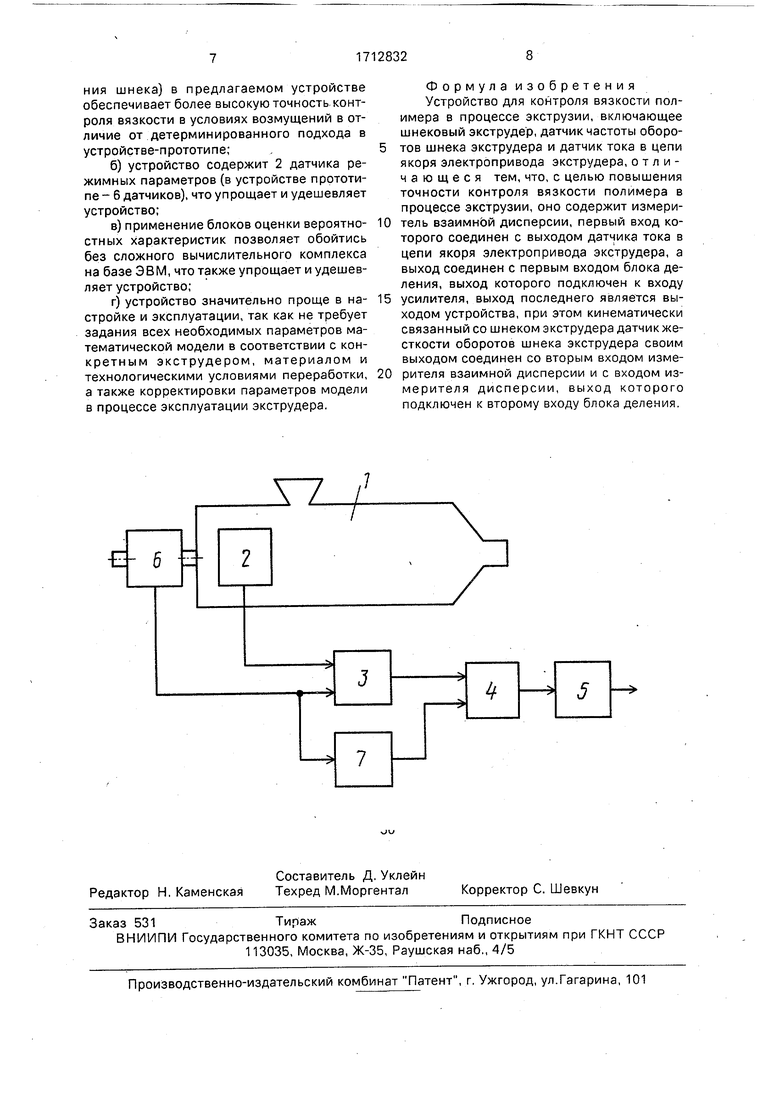

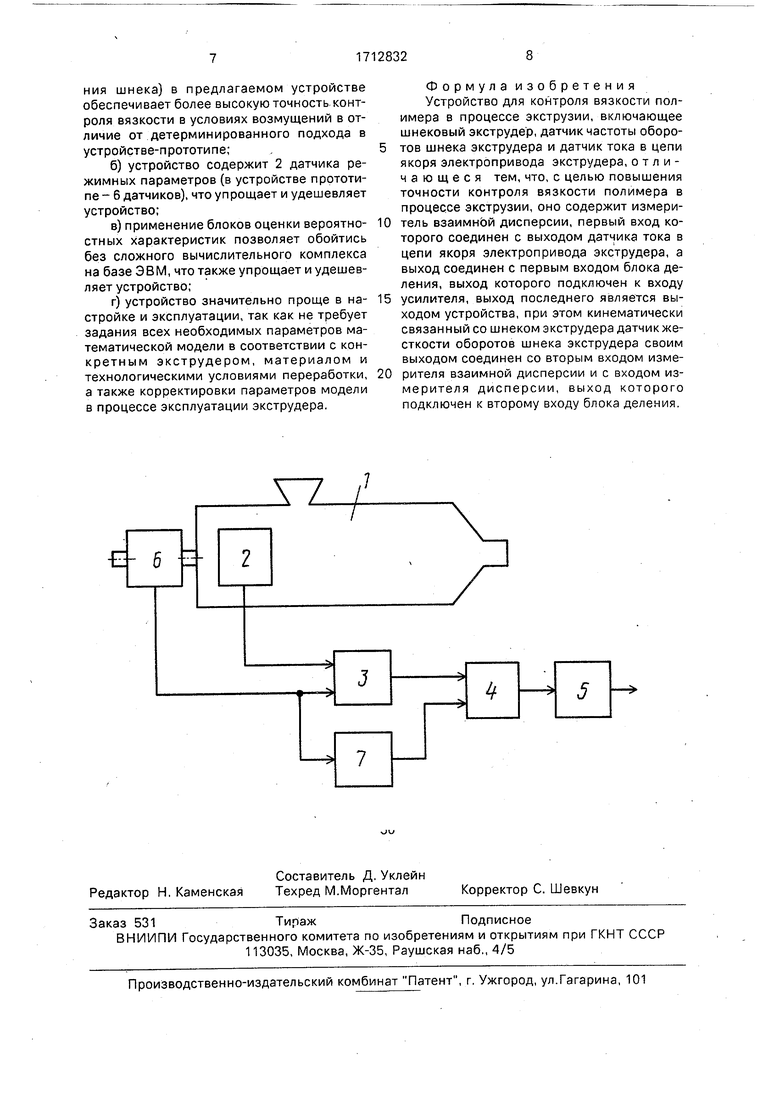

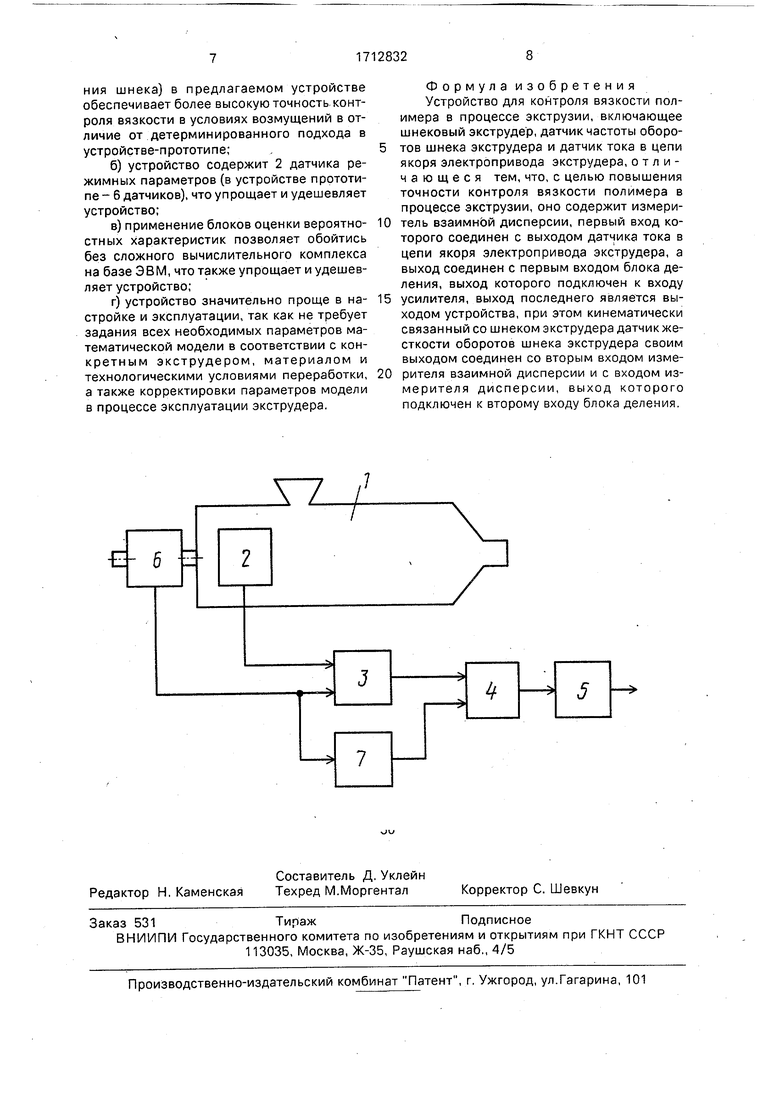

На чертеже показана схема устройства

для контроля вязкости полимера в процессе экструзии.

Оно содержит экструдер.1, датчик 2 тока в цепи якоря электропривода экструдера, который своим выходом соединен с первым

входом измерителя 3 взаимной дисперсии, выход которрго соединен с первым входом блока 4 деления, выход которого подключен ко входу усилителя 5 с коэффициентом усиления, равным Км. Датчик 6 частоты вращения шнека экструдера выходом соединен ;о вторым входом измерителя 3 взаимной дисперсии и со входом измерителя 7 дисперсии, выход которого подключен ко второму входу блока деления.

Датчики 2 и 6 являются штатными датчиками любой экструзионной установки: Блок 4 и усилитель 5 являются широко распространенными стандартными блоками преобразования сигналов и могут быть выполнены,например, на операционных усилителях. Реализации измерителя 7 дисперсии и измерителя 3 взаимной дисперсии также известны. Предлагаемое устройство может быть применено практи чески на любой экструзионной установке и обеспечит по сравнению с существующими техническими решениями следующие преимущества:

а) вероятностный подход к оценке информативного параметра (частота вращения шнека) в предлагаемом устройстве обеспечивает более высокую точность контроля вязкости в условиях возмущений в отличие от детерминированного подхода в устройстве-прототипе;

б)устройство содержит 2 датчика режимных параметров (в устройстве прототипе - 6 датчиков), что упрощает и удешевляет устройство;

в)применение блоков оценки вероятностных характеристик позволяет обойтись без сложного вычислительного комплекса на базе ЭВМ, что также упрощает и удешевляет устройство;

г)устройство значительно проще в настройке и эксплуатации, так как не требует задания всех необходимых параметров математической модели в соответствии с конкретным экструдером, материалом и технологическими условиями переработки, а также корректировки параметров модели в процессе эксплуатации экструдера.

Формула изобретения Устройство для контроля вязкости полимера в процессе экструзии, включающее шнековый экструдер, датчик частоты оборотов щнека экструдера и датчик тока в цепи якоря электропривода экструдера, о т л и ч а ю щ а с я тем, что, с целью повышения точности контроля вязкости полимера в процессе экструзии, оно содержит измеритель взаимнЬй дисперсии, первый вход которого соединен с выходом датчика тока в цепи якоря электропривода экструдера, а выход соединен с первым входом блока деления, выход которого подключен к входу

усилителя, выход последнего является выходом устройства, при этом кинематически связанный со шнеком экструдера датчик жесткости оборотов шнека экструдера своим выходом соединен со вторым входом измерителя взаимной дисперсии и с входом измерителя дисперсии, выход которого подключен к второму входу блока деления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ РАСПЛАВА И ЗАЩИТЫ ЭЛЕКТРОДВИГАТЕЛЯ ЭКСТРУДЕРА ОТ ПЕРЕГРЕВАНИЯ | 2003 |

|

RU2239557C1 |

| Способ стабилизации толщины изоляции кабеля и устройство для его реализации | 1982 |

|

SU1302248A1 |

| Устройство для регулирования толщины изоляции кабеля | 1980 |

|

SU941944A1 |

| Устройство для определения вязкости расплава полимеров | 1980 |

|

SU881576A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛАМЕНТА | 2024 |

|

RU2840751C1 |

| СПОСОБ ВИЗУАЛИЗАЦИИ РАБОТЫ ЭКСТРУДЕРА | 2010 |

|

RU2440243C1 |

| Система регулирования геометрических размеров листов из термопласта | 1984 |

|

SU1282090A1 |

| Вентильный электропривод | 1990 |

|

SU1791953A1 |

| УЛУЧШЕННЫЕ КОМПОЗИЦИИ СМОЛЫ ДЛЯ ПОКРЫТИЙ, НАНОСИМЫХ МЕТОДОМ ЭКСТРУЗИИ | 2012 |

|

RU2619127C2 |

| СПОСОБ ОБРАБОТКИ ПОЛИМЕРНОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА И УСТАНОВКА, РАБОТАЮЩАЯ В СООТВЕТСТВИИ С ЭТИМ СПОСОБОМ | 2019 |

|

RU2811252C2 |

Изобретение относится к переработке пластических масс в экструзионных установках и может быть использовано в кабельной технике в составе экструзионных линий по производству кабелей и проводов. Цель изобретения - повышение точности контроля вязкости полимера в процессе экструзии путем выделения из общего момента нагрузки электропривода экструдера составляющей, пропорциональной вязкости полимера в зоне дозирования. Устройство содержит промышленный экструдер для переработки плавких полимеров, датчик тока в цепи якоря электропривода экструдера и датчик частоты оборотов шнека экструдера. Новым является введение измерителя взаимной дисперсии, первый вход которого соединен с выходом датчика тока в цепи якоря электропривода экструдера, а выход соединен с первым входом блока деления, выход которого подключен ко входу усилителя, выход последнего является выходом устройства, при этом кинематически связанный со шнеком экструдера датчик частоты оборотов шнека экструдера выходом соединен со вторым входом измерителя взаимной дисперсии и со входом измерителя дисперсии, выход которого подключен ко второму входу блока деления. 1 ил,СОс

| Малкин А | |||

| Я., Чалых А | |||

| Е | |||

| Диффузия и вязкость полимеров | |||

| Методы измерений | |||

| - М.: Химия, 1979, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-15—Публикация

1989-01-03—Подача