112820902

Изобретение относится к химической Перед пуском системы оператор

промьшленности,в частности к техникевводит согласно технологическому

управления технологическими процес- -регламенту посредством блока 30 задасами получения высококачественных по-ник задание1 щ аэчерез элементы 24 и

лимерных материалов методом экструзии.:. 521 сравнения регулятору 17, задание

Цель изобретения - повьшение точ-1 у через элемент 22 сравнения регуности геометрических размеров листа,лятору 19 оборотов каландра, задат.ео снижение его разнотолщинности,ниеа) через элемент 23 сравнения

получение максимального дохода зарегулятору 20 оборотов тянущего месчет ЭКОНОМ.Ш сырья и повышение сорт-ханизма, заданное значение пульсаций

ности при оптимальной производитель-Р а регулятору 18 производительносности с соблюдением технологическихти, а также заданное значение толщины

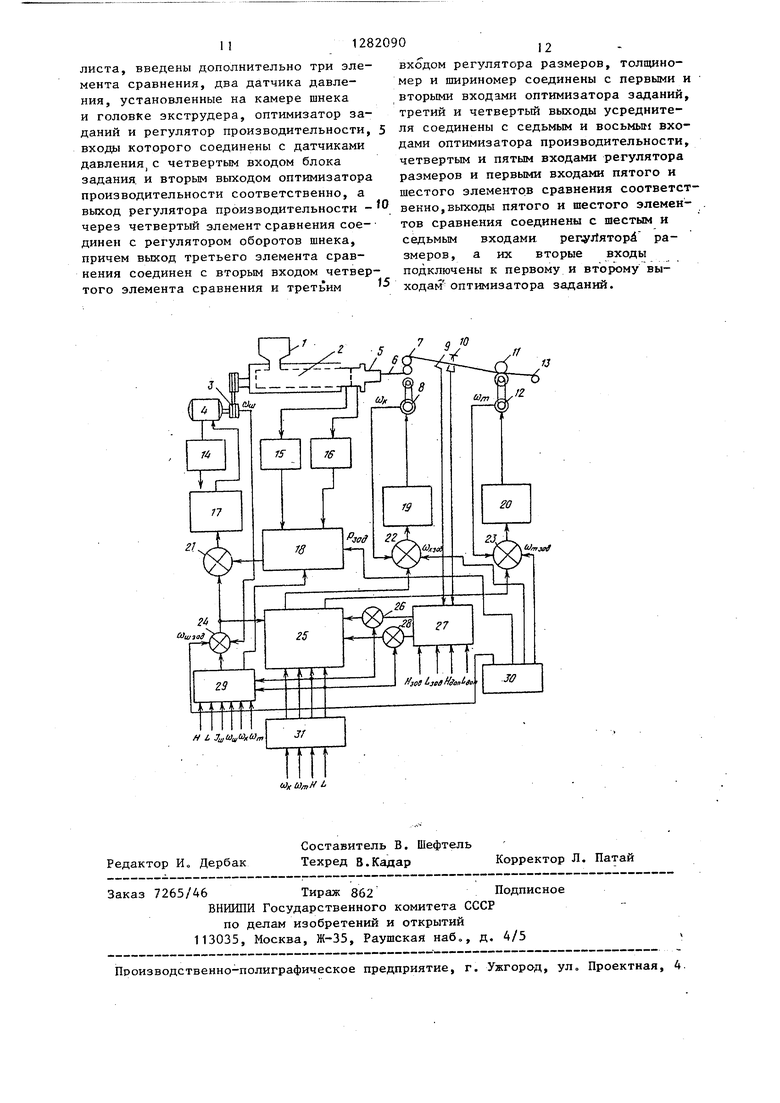

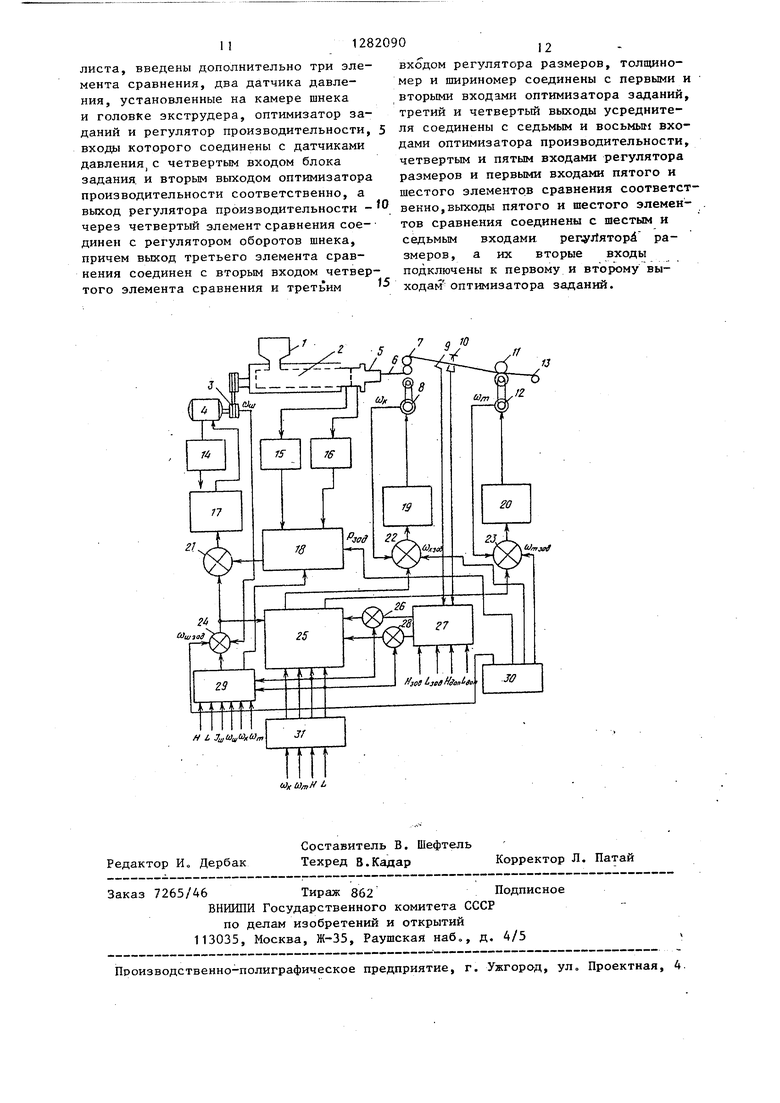

ограничений..(5 ширины L i предельно допустиНа чертеже изображена предлагаемаямые значения толщины Наоп , ширины

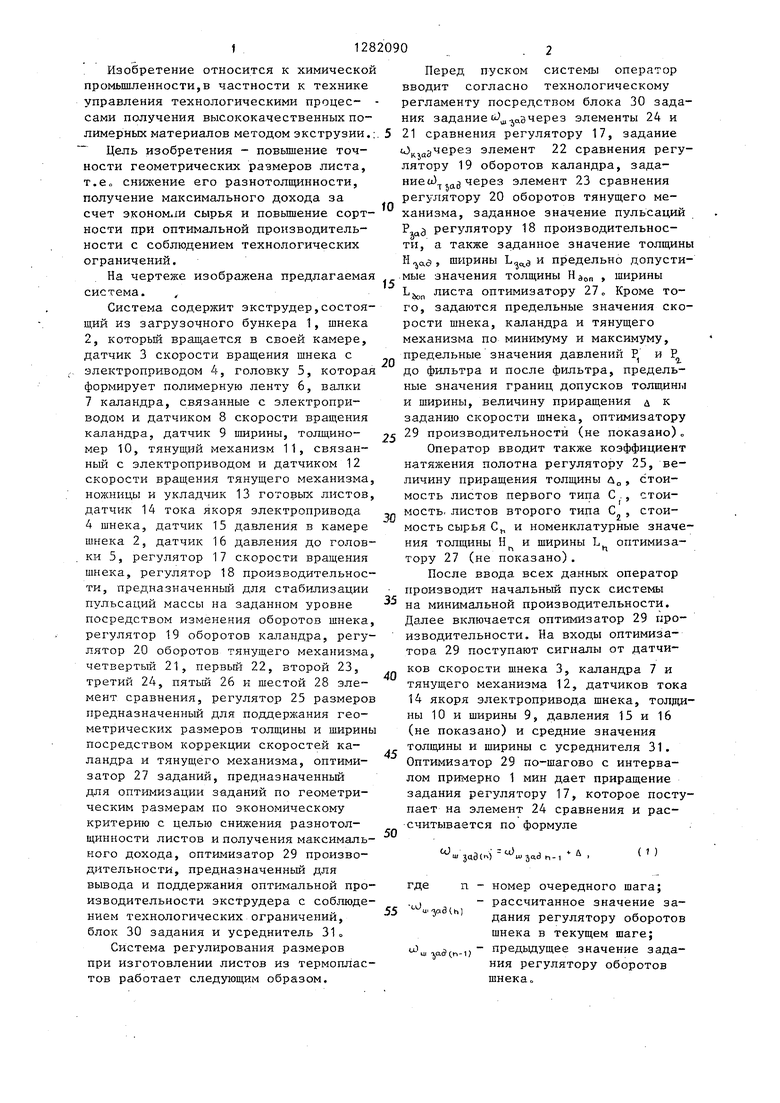

система. ,Lj, листа оптимизатору 27о Кроме тоСистема содержит экструдер,состоя-го, задаются предельные значения ско- щий из загрузочного бункера 1, шнекарости шнека, каландра и тянущего 2, которьй врашдется в своей камере,механизма по минимуму и максимуму, датчик 3 скорости вращения шнека спредельные значения давлений и Р электроприводом 4, головку 5, котораядо фильтра и после фильтра, предель- формирует полимерную ленту 6, валкиные значения границ допусков толщины 7 каландра, связанные с электропри-и ширины, величину приращения д к водом и датчиком 8 скорости вращениязаданию скорости шнека, оптимизатору каландра, датчик 9 ширины, толщино- ys производительности (не показано)о мер 10, тянущий механизм 11, связан- Оператор вводит также коэффициент ный с электроприводом и датчиком 12натяжения полотна регулятору 25, ве- скорости вращения тянущего механизма,личину приращения толщины д, стон- ножницы и укладчик 13 готовых листов,мость листов первого типа С., стои- датчик 14 тока якоря электропривода .,мость, листов второго типа С , стои- 4 шнека, датчик 15 давления в камеремость сырья Сf, и номенклатурные значе- шнека 2, датчик 16 давления до голов-ния толщины Н и ширины L оптимиза- ки 5, регулятор 17 скорости вращениятору 27 (не показано), шнека, регулятор 18 производительное- После ввода всех данных оператор ти, предназначенньш для стабилизации производит начальный пуск системы пульсаций массы на заданном уровне на минимальной производительности, посредством изменения оборотов шнека.Далее включается оптимизатор 29 иро- регулятор 19 оборотов каландра, регу- изводительности. На входы оптимиза- лятор 20 оборотов тянущего механизма,тора 29 поступают сигналы от датчи- четвертый 21, первый 22, второй 23,ков скорости шнека 3, каландра 7 и третий 24, пятый 26 и шестой 28 эле-тянущего механизма 12, датчиков тока мент сравнения, регулятор 25 размеров 14 якоря электропривода шнека, толди- предназначенный для поддержания гео-ны 10 и ширины 9, давления 15 и 16 метрических размеров толщины и ширины (не показано) и средние значения посредством коррекции скоростей ка-тoлш ны и ширины с усреднителя 31. ландра и тянущего механизма, оптими-Оптимизатор 29 по-шагово с интерва- затор 27 заданий, предназначенньшлом примерно 1 мин дает приращение для оптимизации заданий по геометри-задания регулятору 17, которое посту- ческим размерам по экономическомупает на элемент 24 сравнения и рас- критерию с целью снижения разнотол-считывается по формуле щинности листов и получения максимального дохода, оптимизатор 29 ПРОИЗВО- ш ) jad и-1

дительности, предназначенный для

вывода и поддержания оптимальной про-где п - номер очередного шага;

изводительности экструдера с соблюде- ., . - рассчитанное значение за55 . вдЗи нием технологических ограничении, дания регулятору оборотов

блок 30 задания и усреднитель 31„шнека в текущем шаге;

Система регулирования размеров , W(r.-i) предьщущее значение зада- при изготовлении листов из термоплас-ния регулятору оборотов

тов работает следующим образом.шнека

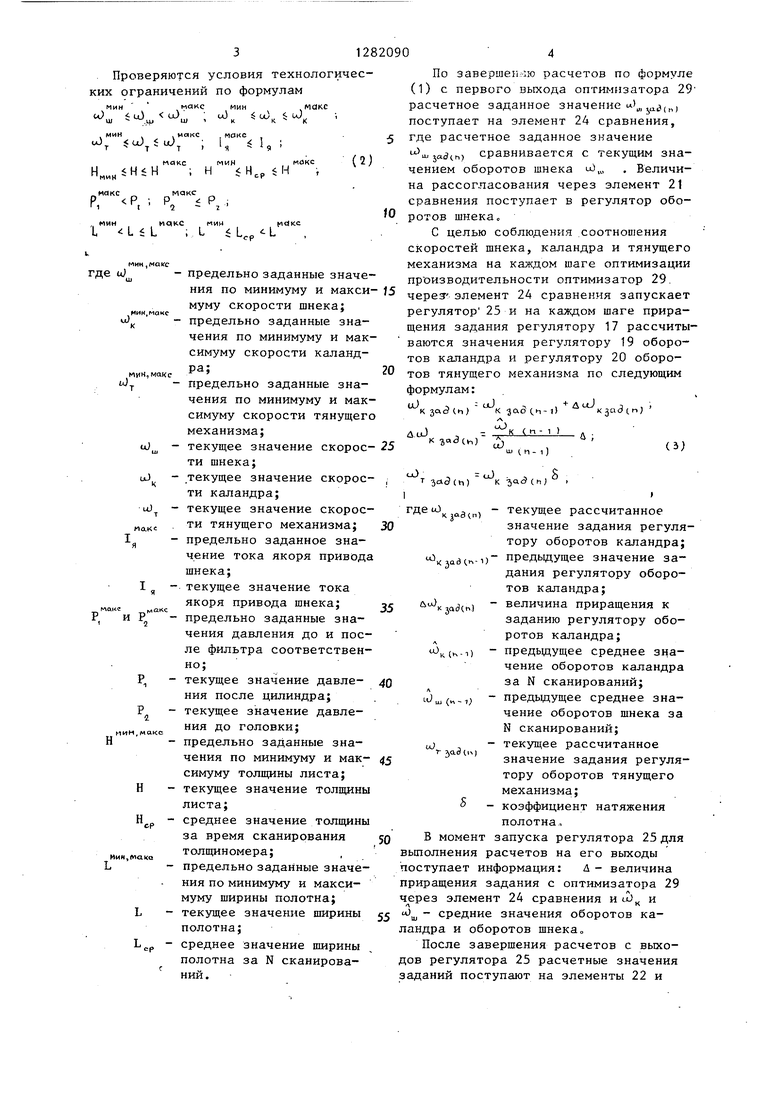

словия технологичеспо формулам

.MdKC

s4

мин w).. и)„

51 МИН

1,

н.„ н

(2)

мим(

L $L.P-L ,

где (J,,

мии jMaifc

- предельно заданные значеС целью соблюдения соотношения скоростей шнека, каландра и тянущего механизма на каждом шаге оптимизации производительности оптимизатор 29.

iJ

НИН, MCI КС

и)

мин,мокс

ния ПО минимуму и макси- f5 е-рез элемент 24 сравнения запускает

регулятор 25 и на каждом шаге приращения задания регулятору 17 рассчитываются значения регулятору 19 оборотов каландра и регулятору 20 оборотов тянущего механизма по следующим формулам:

20

uJ

uj. u) - макс

глакс

р и

я

глО-ЛС

мин, макс

н н

«СР

HMH ivtaKQ

ер

муму скорости шнека; предельно заданные значения по минимуму и максимуму скорости каландра;

предельно заданные значения по минимуму и максимуму скорости тянущего механизма;

текущее значение скорое- 25 ти шнека;

текущее значение скорое- , ти каландра;

текущее значение скорости тянущего механизма; 30 предельно заданное значение тока якоря привода щнека;

текущее значение тока якоря привода шнека; 35 предельно заданные значения давления до и после фильтра соответственно;

текущее значение давле- 40 ния после цилиндра; текущее значение давления до головки; предельно заданные значения по минимуму и мак- 5 симуму толщины листа; текущее значение толщины листа;

среднее значение толщины за время сканирования JQ толщиномера;

предельно заданные значения по минимуму и максимуму ширины полотна; текущее значение ширины j полотна;

среднее значение ширины полотна за N сканирований.

к )« Cn-i)

&aJ

кjadt n)

UUL)

oO

к jc.acH)

к ( n- 1 )

ID ( И - 1 )

(3)

tx)

-ijj

| К jat (и)

1

где lO

к 0-3 {n}

cO

к jud 1)

uijJ

jaiJ(n)

cO

0,

к ()

(-i;

текущее рассчитанное значение задания регулятору оборотов каландра; предыдущее значение задания регулятору оборотов каландра; величина приращения к заданию регулятору оборотов каландра; предыдущее среднее значение оборотов каландра за N сканирований; предьщущее среднее значение оборотов щнека за N сканирований; текущее рассчитанное значение задания регулятору оборотов тянущего механизма;

коэффициент натяжения полотна,

В момент запуска регулятора 25 для вьшолнения расчетов на его выходы поступает информация; Д - величина приращения задания с оптимизатора 29 через элемент 24 сравнения и uJ и J - средние значения оборотов каландра и оборотов шнека

После завершения расчетов с выходов регулятора 25 расчетные значения заданий поступают на элементы 22 и

uJ

ЗаЭ(1л)

S

ш

По завершению расчетов по формуле (1) с первого выхода оптимизатора 29 расчетное заданное значение и „, ,,, поступает на элемент 24 сравнения, где расчетное заданное значение ш jai(.tt) сравнивается с текущим значением оборотов шнека 1-0„ . Величина рассогласования через элемент 21 сравнения поступает в регулятор оборотов шнека с

С целью соблюдения соотношения скоростей шнека, каландра и тянущего механизма на каждом шаге оптимизации производительности оптимизатор 29.

f5 е-рез элемент 24 сравнения запускает

к )« Cn-i)

&aJ

кjadt n)

oO

к ( n- 1 )

ID ( И - 1 )

(3)

tx)

-ijj

| К jat (и)

lO

к 0-3 {n}

cO

к jud 1)

ijJ

jaiJ(n)

cO

0,

к ()

(-i;

текущее рассчитанное значение задания регулятору оборотов каландра; предыдущее значение задания регулятору оборотов каландра; величина приращения к заданию регулятору оборотов каландра; предыдущее среднее значение оборотов каландра за N сканирований; предьщущее среднее значение оборотов щнека за N сканирований; текущее рассчитанное значение задания регулятору оборотов тянущего механизма;

коэффициент натяжения полотна,

В момент запуска регулятора 25 для олнения расчетов на его выходы тупает информация; Д - величина ращения задания с оптимизатора 29 ез элемент 24 сравнения и uJ и - средние значения оборотов кадра и оборотов шнека

После завершения расчетов с выхорегулятора 25 расчетные значения аний поступают на элементы 22 и

uJ

ЗаЭ(1л)

S 23 сравнения, где расчетные значения заданий для регуляторов оборотов каландра и тянущего механизма, поступающие с выходов регулятора 25 на входы элементов 22 и 23 сравнения сравниваются с текущими значениями оборотов каландра ix) и тянущего механизма uJ и их величины рассогласований поступают на входы регуляторов 19 и 20.

Одновременно с запуском регуля-- тора 25 на каждом шаге оптимизации с второго выхода оптимизатора 29 поступает запрет на работу регулятору производительности. Работа оптимизатора 29 продолжается до тех пор,пока соблюдаются технологические ограничения.

При невыполнении любого условия рассчитанного по формулам (2), задания регуляторам 17, 19 и 20 принимаются равными старым злачениям и работа блока 29 заканчивается, а работа регулятора 25 продолжается с циклом в N сканирований толщиномера, цикл сканирования толщиномера 10 примерно равен 30 с,

Число сканирований N зависит от величины транспортного запаздывания, связанного с временем прохождения листа от головки 5 до толщиномера 10 Регулятор 25 рассчитывает изменения скоростей каландру 7 и тянущему механизму 11 в зависимости от изменения толщины и ширины полотна.

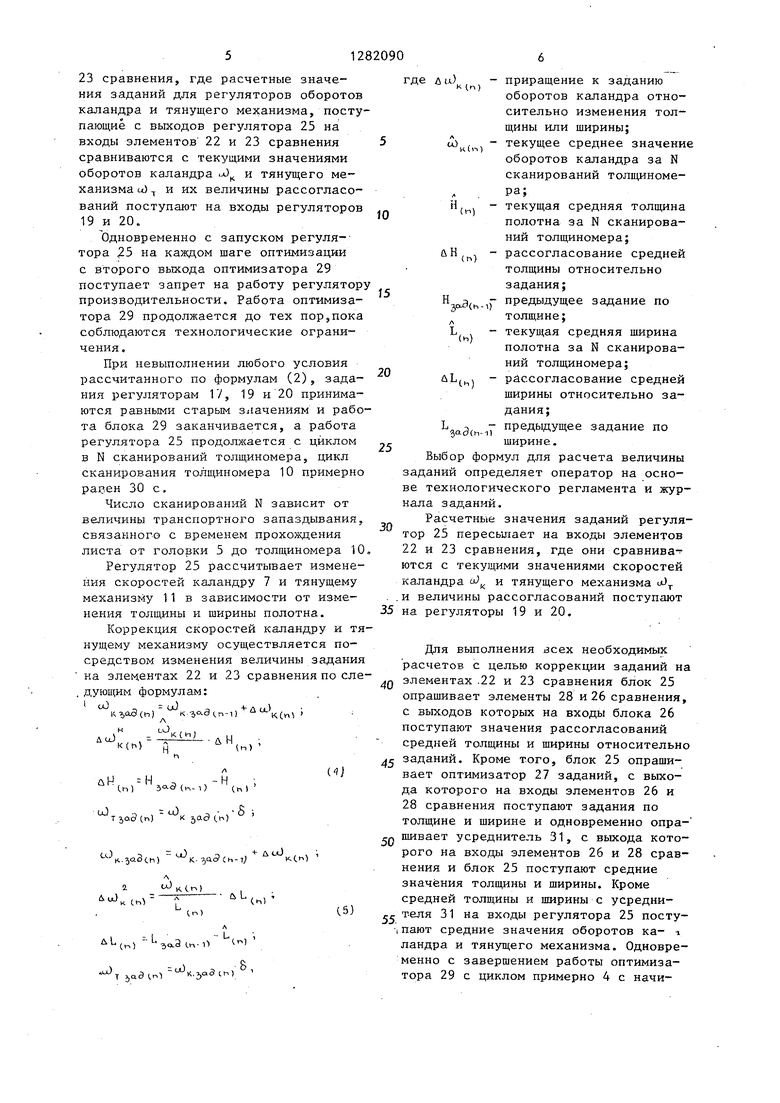

Коррекция скоростей каландру и тянущему механизму осуществляется посредством изменения величины задания на злементах 22 и 23 сравнения по сле . дующим формулам:

+ U U.),

г, л

(h)кз °Сп-1)

л

(-О,

кСп

Д -J

K(fi)

K(HJ

Н

лН

(и)

-(,,)..-,

.a(n) jadc,.)

С

сО

и;

лсО

.jaSch) . ao Ch-i;и-С

(.r.) u L. ,,

(и)

(5)

- L.,, ,

ub(j .,) )

baai.n1 .5if.}

о)

Н

К(п)

(Н)

йН

(п)

5

0

5

где Да) - приращение к заданию

к (п)

оборотов каландра относительно изменения толщины или ширины;

-текущее среднее значение оборотов каландра за N сканирований толщиномера;

-текущая средняя толщина полотна за N сканирований толщиномера;

-рассогласование средней толщины относительно задания;

Hja3(H-ir предыдущее задание по толщине;

L . - текущая средняя ширина (/„

полотна за N сканирований толщиномера; дЬ, - рассогласование средней ширины относительно задания;

(н-1 предыдущее задание по

ширине.

Выбор формул для расчета величины заданий определяет оператор на основе технологического регламента и журнала заданий.

Расчетные значения заданий регулятор 25 пересылает на входы элементов 22 и 23 сравнения, где они сравнива- ются с текущими значениями скоростей каландра и- , и тянущего механизма oJ,- . .и величины рассогласований поступают 5 на регуляторы 19 и 20.

0

Для вьшолнения зсех необходимых расчетов с целью коррекции заданий на

элементах .22 и 23 сравнения блок 25 опрашивает элементы 28 и 26 сравнения, с выходов которых на входы блока 26 поступают значения рассогласований средней толщины и ширины относительно

заданий. Кроме того, блок 25 опрашивает оптимизатор 27 заданий, с выхода которого на входы элементов 26 и 28 сравнения поступают задания по толщине и ширине и одновременно опрашивает усреднитель 31, с выхода которого на входы элементов 26 и 28 сравнения и блок 25 поступают средние значения толщины и ширины. Кроме средней толщины и ширины с усреднит-еля 31 на входы регулятора 25 посту- пают средние значения оборотов ка- -i ландра и тянущего механизма. Одновременно с завершением работы оптимизатора 29 с циклом примерно 4 с начи712

нает работу регулятор 18 производительности.

Коррекция пульсаций производительности производится за счет изменения скорости вращения шнека. Измене- ние скорости вращения шнека производится посредством изменения величины рассогласования в элементе 21 сравнения, поступающего с выхода элемента 24 сравнения, где величина рассогласования складывается с приращением скорости шнека, которое рассчитывается в регуляторе 18 по следующим формулам

jj Р

SoO

р;

-(СР

Р.„л-(Р

ICP

- Р

),

где

SuJ

jaa

-расчетное значение приращения скорости шнека,поступающее на вход элемента 21 сравнения;

1ср текущее значение (средне давления;

Qcp предыдущее значение (среднее) давления;

-заданное значение пульсаций.

По завершению расчетов регулятором 18 информация поступает на элемент 21 сравнения, где складывается значение рассогласования, поступающее с элемента 24 сравнения с приращением скорости шнека с регулятора 18 о Суммарное значение коррекций поступает в регулятор 17.

Для вьтолнения регулятором 18 производительности всех необходимых расчетов с целью стабилизации пульсаций производительности на его входы поступают сигналы с датчиков давления, а с выхода оптимизатора 29 - возможный запрет на его работу.

После завершения работы оптимизатора 29 и запуска в работу блоков 18 и 25 с циклом сканирования N запускается оптимизатор заданий с цель получения максимального дохода.

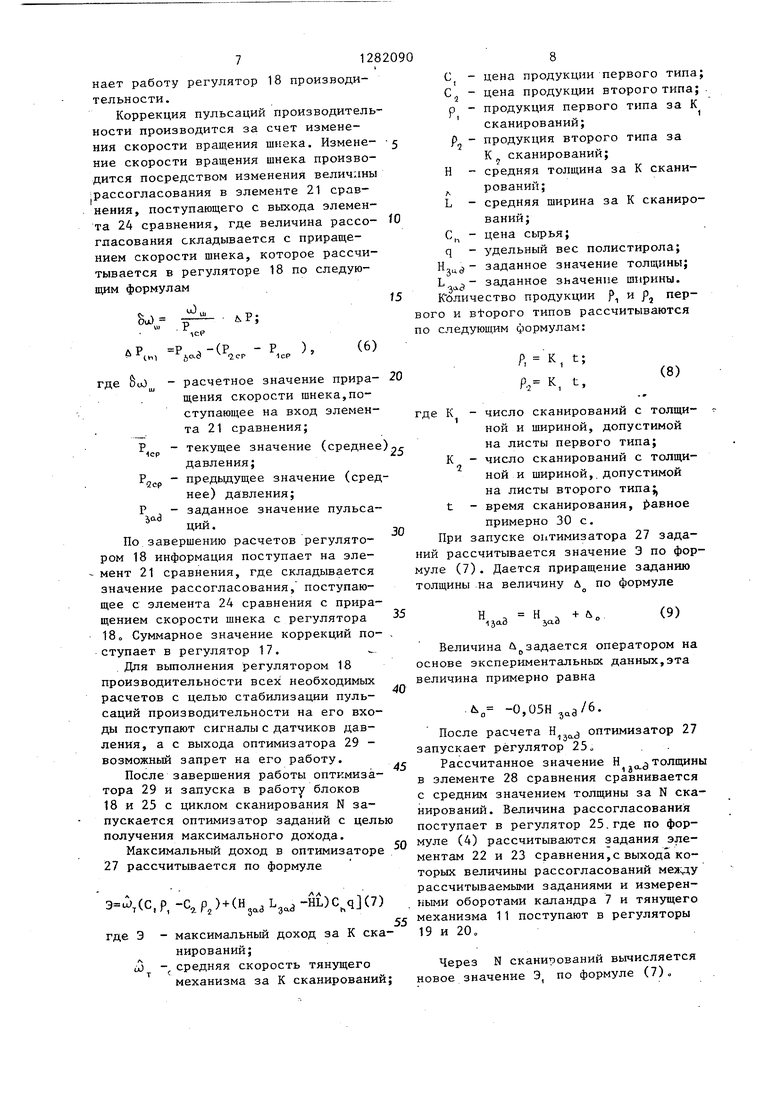

Максимальный доход в оптимизаторе 27 рассчитывается по формуле

.Р, ,) + (Н 3Va-HL)(7)

где Э - максимальный доход за К сканирований;о) - средняя скорость тянущего

механизма за К сканирований;

-5fO

20

,

Са - Р, Р, - Н цена продукции первого типа;

цена продукции второго типа;

продукция первого типа за К

сканирований;

продукция второго типа за

К„ сканирований;

за К скани15

средняя толщина

рований;

средняя ширина за К сканирований;

цена сьфья;

удельный вес полистирола;

заданное значение толщины;

заданное значение ширины. Количество продукции Р и р, первого и Btoporo типов рассчитываются по следующим формулам:

Н

л L

С.

q

Зий

А к, t;

Р.2 к, t.

(8)

где К - число сканирований с толщиной и шириной, допустимой на листы первого типа; К - число сканирований с толщиной и шириной,, допустимой на листы второго типа;, t - время сканирования, авное

примерно 30 с.

При запуске оптимизатора 27 заданий рассчитывается значение Э по формуле (7). Дается приращение заданию толщины на величину л по формуле

Н

tJO-B

о

ja.3

+ &,

(9)

Величина и задается оператором на основе экспериментальных данных,эта величина примерно равна

.„ -О,05н,,а б.

После расчета Н оптимизатор 27 запускает регулятор 25 о . .

Рассчитанное значение Н толщины в элементе 28 сравнения сравнивается с средним значением толщины за N сканирований. Величина рассогласования поступает в регулятор 25.где по формуле (4) рассчитываются задания элементам 22 и 23 сравнения,с выхода которых величины рассогласований меяду рассчитываемыми заданиями и измеренными оборотами каландра 7 и тянущего механизма 11 поступают в регуляторы 19 и 20.

Через N сканирований вычисляется новое значение Э по формуле (7)„

Сравниваются значения Э и Э, . Если Э Э, то дается новое приращение задание о Если Э , : Э, то приращение задания вычисляется по формуле

aja ,

(10)

где

д

-S н

и т,д,

В каждом цикле работы оптимизато- ра 27 проверяются условия вьшуска полотна первого и второго типа. Для чего измеренные значения толщины Н и ширины L сравниваются с допустимыми значениями Н и листы, вто- рого типа.

При выходе толщины Н и ширины L за допустимые пределы Н и Lg блокируется приращение задания Н д, а величина Н принимает предыдущее

ЗсиЭ

значение о

Для вьтолнения всех необходимых вычислений на входы блока 27 поступают сигналы с датчиков толщины и ширины, заданные значения толщины и ширины Н и L , допустимые значения толщины и ширины Н L , а также средняя скорость вращения тянущего механизма, средняя толщина Н и ширин L за N сканирований толщиномера.цена продукции первого и второго типа,це- на сырья и удельный вес сырья (не показано),

Для выполнения всех необходимых расчетов блоками 18, 25, 27 и 29 с циклом примерно 1 с работает усреднитель 31, где на интервале 4 с и N сканирований происходит усреднение поступающей информации.

Блоки 18, 25, 27 и 29 реализуются на микроэвм с модулями устройств сопряжения с объектомо

Общий диспетчер системы реализуется исполнительной мультипрограм- .: мной операционной системой, посредством чего организуется также циклическая работа блоков и работа по передаче управления с блока на блок.

Ввод информации с датчиков и вы- вод на исполнительные механизмы осуществляется посредством драйверов.

Введение дополнительных злементов сравнения, датчиков давления, регулятора производительности/и оптимиза- тора заданий позволяют повысить качество продукции - уменьшить разно- толщинность и получить максимальный доход«

0

5 о

0

5

0

Формула изобретения

Система регулирования геометрических размеров листов из термопласта, содержащая -экструдер со шнеком, загрузочным бункером и головкой,оснащенный электроприводом шнека с датчиком тока якоря, электропривод валков каландра, тянущий механизм с электроприводом, укладчик готовых листов, толщиномер и шириномер,датчик числа оборотов каландра, датчик скорости вращения тянущего механизма и датчик скорости вращения шнека, три элемента сравнения, усреднитель и регулятор размеров, регулятор оборотов каландра, регулятор оборотов

тянущего механизма и регулятор оборотов щнека, блок задания и оптимизатор производительности, при этом датчик скорости вращения каландра и тянущего механизма соединены с первыми входами первого и второго элементов сравнения и через первый и второй

, входы усреднителя - с первым и вторым входами регулятора размеров соответственно, причем первый и второй выходы регулятора размеров через первый и второй элементы сравнения соединены с регуляторами оборотов каландра и тянущего механизма, третьи входы первого и второго элементов сравнения соединены с соответствующими первым и вторым выходами блока задания, первый вход третьего элемента сравнения соединен с датчиком числа оборо- тов шнека, второй вход третьего элемента сравнения - с третьим выходом блока задания, а третий вход третьего элемента сравнения соединен с первым выходом оптимизатора производительности, причем первые шесть входов оптимизатора производительности соединены соответственно с датчиками скорости вращения каландра, тянущего механизма, толщины, ширины, тока якоря электропривода шнека и скорости вращения шнека, датчик тока якоря электропривода шнека соединен с вторым входом регулятора оборотов шнека, выход которого подключен к управляющему входу электропривода шнека, выходы регуляторов оборотов каландра и тянущего механизма соединены с управляющими входами электроприводов каландра и тянущего механизма соответственно, отличающа я с я тем, что, с целью повьщ1ения . точности геометрических размеров

11

листа, введены дополнительно три элемента сравнения, два датчика давления, установленные на камере шнека и головке экструдера, оптимизатор заданий и регулятор производительности, 5 входа которого соединены с датчиками давления,с четвертым входом блока задания, и вторым выходом оптимизатора производительности соответственно, а

12

входом регулятора размеров, толщиномер и шириномер соединены с первыми и вторыми входами оптимизатора заданий, третий и четвертый выходы усреднителя соединены с седьмым и восьмым входами оптимизатора производительности, четвертым и пятым входами регулятора размеров и первыми входами пятого и шестого элементов сравнения соответст

, о. mei iui u элементов сравнения соответст

вькод регулятора производительности венно,выходы пятого и шестого элеменXJf nf Q гюттаот т-ий ш-тх.,... -.

через четвертый элемент сравнения соединен с регулятором оборотов шнека, причем вькод третьего элемента сравнения соединен с вторым входом четвертого элемента сравнения и третьим

15

тов сравнения соединены с шестым и седьмым входами рег гЛяторё размеров, а их вторые входы подключены к первому и второму вы- xoдa оптимизатора заданий.

1282090

12

входом регулятора размеров, толщиномер и шириномер соединены с первыми и вторыми входами оптимизатора заданий, третий и четвертый выходы усреднителя соединены с седьмым и восьмым входами оптимизатора производительности, четвертым и пятым входами регулятора размеров и первыми входами пятого и шестого элементов сравнения соответстmei iui u элементов сравнения соответст

венно,выходы пятого и шестого элемен

тов сравнения соединены с шестым и седьмым входами рег гЛяторё размеров, а их вторые входы подключены к первому и второму вы- xoдa оптимизатора заданий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система регулирования параметров листовиз ТЕРМОплАСТОВ пРи иХ изгОТОВлЕНии | 1978 |

|

SU830326A1 |

| Способ автоматического управленияпРОцЕССОМ эКСТРузии | 1977 |

|

SU802062A1 |

| Способ автоматического управления газофазным процессом получения порошкового карбонильного железа | 1976 |

|

SU722847A1 |

| Устройство для регулирования толщины каландруемого слоистого материала | 1980 |

|

SU972480A1 |

| Устройство для автоматическогоупРАВлЕНия ТРубчАТОй пиРОлизНОйпЕчью" | 1979 |

|

SU800182A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ДРОБЛЕНИЯ МАТЕРИАЛА | 2001 |

|

RU2204438C1 |

| Способ автоматического управления агрегатом измельчения с замкнутым циклом | 1984 |

|

SU1222312A1 |

| Устройство для автоматического регулирования технологического параметра,преимущественно влажности бумажного полотна | 1986 |

|

SU1416582A1 |

| Устройство для автоматического весового дозирования | 1977 |

|

SU739340A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков на прокатываемую полосу | 1982 |

|

SU1041187A1 |

Изобретение относится к технике управления процессами получения полимеров методом экструзии. Целью изобретения является повьшение точности геометрических размеров листа. Система регулирования содержит датчики оборотов шнека, каландра, тянущего механизма, регуляторы оборотов шнека, каландра, тянущего механизма, шесть элементов сравнения, датчик тока привода шнека, датчики давления в камере шнека и в головке экструдера,регулятор производительности,который стабилизирует пульсацию массы на заданном уровне посредством изменения о боротов шнека, регулятор размеров для управления толщиной и шириной полотна посредством изменения скорости вращения каландра и тянущего механизма, оптимизатор заданий, предназначенный для изменения заданий по геометрическим размерам, оптимизатор производительности для вывода и поддержания оптимальной производительности экструдера с соблюдением технологических ограничений, 1 ил. i (Л 1C 00 ND

.t .5 о Ю

ff

(Уд. Ют/ /.

Составитель В. Шефтель Редактор И. Дербак Техред В.Кадар Корректор Л. Патай

Заказ 7265/46Тираж 862Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4.

| Оперативное запоминающее устройство с самоконтролем | 1986 |

|

SU1413676A1 |

| Система регулирования параметров листовиз ТЕРМОплАСТОВ пРи иХ изгОТОВлЕНии | 1978 |

|

SU830326A1 |

Авторы

Даты

1987-01-07—Публикация

1984-09-12—Подача