Область техники

Изобретение относится к оборудованию для переработки полимеров, в частности к оборудованию для получения из полимеров методом экструзии нити из синтетического сырья (угленаполненного полиэфирэфиркетона) с заранее заданными характеристиками.

Предшествующий уровень техники

На сегодняшний день известны многочисленные способы трехмерной печати, основными из которых являются селективное лазерное спекание (SLS), стереолитография (SLA), струйная и экструзионная печать или изготовление путем наплавления нити (FDM). Наиболее распространенным способом 3D-печати является FDM технология. В качестве материалов для FDM печати используют термопластичные полимеры из ряда инженерных пластиков таких как:

акрилнитробутадиенстирол (АБС),

полилактид (PLA),

полиэфирэфиркетон (PEEK),

полисульфон (PSU),

полиэтилен (РЕ).

Высоко востребованными считаются полиацеталь, полибутилентерефталат, полиамид, поликарбонат и другие инженерные пластики.

Известен экструдер для 3D-печати для гранул, который может включать бункер для гранул, загрузочный ящик для гранул, короткий шнек подачи, радиатор, один или несколько нагревательных элементов, цилиндр, насос расплава и сопло. Могут быть предусмотрены один или несколько двигателей (см. международную заявку WO 2022146864, МПК B29C 48/37; B29C 48/395; B29C 64/209; B33Y 30/00, 2022 г.).

Однако данный экструдер не может быть использован для производства филамента из угленаполненного полиэфирэфиркетона (PEEK CF-5).

Известен экструдер для аддитивной печати вяжущими. Экструдер состоит из вертикально расположенного корпуса, в котором установлен шнек. Корпус имеет выходное отверстие. На одном конце корпуса со стороны выходного отверстия закреплена матричная пластина. На другом конце корпуса установлена поворотная гильза. На корпусе со стороны выходного отверстия установлен, например, при помощи сварки кольцевой теплоотражающий экран. Внутри кольцевого теплоотражающего экрана установлен, например, при помощи высокотемпературного клея нагревательный элемент (см. патент РФ 199459, МПК B29C 48/78 (2019.01), 2020).

Однако данный экструдер не может быть использован для производства филамента из угленаполненного полиэфирэфиркетона (PEEK CF-5).

Известны различные экструзионные линии для получения нити из синтетического сырья.

Известна универсальная экструзионная линия по производству филамента для 3D-принтеров. Линия оснащена компенсатором с производительностью до 140 м намотки, который позволяет заменять намотанные катушки по размеру 0,5-5 кг без прерывания работы. Охлаждающая ванна длиной 6 метров состоит из трех секций. Первая секция позволяет охлаждать или нагревать воду до 80°C. Вторая позволяет охлаждать или нагревать воду до температуры 50°C. Третья секция только охлажденная.

Линия управляется с помощью ПЛК панели с возможностью автоматической работы и оснащена трехосным измерением профиля филамента, которое автоматически регулирует диаметр филамента в пределах требуемых допусков.

Экструзионная линия состоит из:

1. одношнекового экструдера bocomatic,

2. ванны охлаждающей, сушка филамента,

3. устройства отвода,

4. трехосного измерения профиля филамента,

5. компенсатора,

6. устройства для намотки с быстросъемным креплением катушки.

Линия для экструзии филамента (boco-ekstrudery.ru)

Известна компактная линия предназначена для изготовления филамента для 3D-печати в экспериментальных целях или для мелкосерийного производства.

Комплектация линии:

- Одношнековый экструдер LE20-30/C, 20 мм, 30 L/D,

- Фильера экструзии филамента,

- Охлаждающая и калибровочная ванна из нержавеющей стали с водяным нагревателем и длиной 1,2 метра,

- Компактная система намотки с протяжкой филамента,

- Системы измерения и контроля диаметра филамента с обратной связью с системой протяжки.

Основной компонент компактной линии - одношнековый экструдер. Шнек приводится в действие электродвигателем переменного тока. Скорость его вращения можно регулировать бесступенчато от 0 до 200 об/мин с помощью программируемого частотного преобразователя.

Шнек экструдера изготовлен из износостойкой инструментальной стали и имеет конфигурацию, обеспечивающую максимально качественное перемешивание или перетирание компонентов смеси.

Цилиндр экструдера имеет несколько зон нагрева. Каждая из них оснащена электрическими ленточными нагревателями и системой воздушного охлаждения. Температуру нагреваемых зон можно регулировать и контролировать индивидуально с помощью цифровых программируемых регуляторов с цифровыми индикаторами.

Положение цилиндра экструдера по высоте можно изменять с помощью специального механизма регулировки. Он позволяет настраивать положение выходного отверстия цилиндров и совмещать их с отверстиями фильеры.

Панель управления размещена на поворачивающемся кронштейне. На нее выводится информация о температуре нагрева каждой зоны цилиндра, скорости вращения шнека, потребляемой мощности электродвигателя.

Экструдер дополнительно можно доукомплектовать датчиками давления и температуры расплава, системой обратной связи для автоматической регулировки скорости вращения шнека и поддержания постоянного давления подаваемого в фильеру расплава, механизмом замены фильтров, компьютерной системой управления для полной автоматизации процессов переработки полимера.

Охлаждающая и калибрующая ванна имеет длину 1,2 метра. Для предотвращения загрязнения каждая секция ванны имеет крышки из нержавеющей стали. Калибровочные трубки монтируются на входе и выходе из ванны, включая всасывающие устройства типа Вентури для сушки на конце ванны.

В состав линии включают станцию намотки с интегрированной системой протяжки филамента. Она обеспечивает поддержание постоянного натяжения, равномерную намотку стренг на катушки и их обрезку.

Для контроля геометрических параметров стренг линии оснащают высокоточной системой лазерного измерения (https://sntf.ru/catalog/pererabotka_polimerov/proizvodstvo_streng_dlya_3Dprinterov/kompaktnaya-liniya-proizvodstva-filamenta-dlya-3d-pechati-/ (см. также Полное описание)).

Известна экструзионная линия производства пластика для 3D-печати LIDER-3D - профессиональное оборудование для производства пластиковой нити.

Оборудование включает в себя несколько модулей, которые обеспечивают полный и непрерывный производственный цикл создания пластиковых нитей для 3D-принтеров. Модульная конструкция состоит из:

• Одношнекового экструдера;

• Высокоточной экструзионной формы;

• Нагревательного бака из нержавеющей стали с автоматической циркуляцией;

• Резервуара для охлаждения;

• Сушильных устройств;

• Устройств для хранения;

• Лазерного контроллера;

• Тягового устройства;

• Автоматической намоточной машины.

Экструзионная линия подходит для производства пластика диаметром 1,75 и 3 мм, а также 2.0 и 2,85 мм. Оснащенное датчиками на каждом участке производственной линии, например, счетчиком материала и контроллером натяжения, оборудование позволяет контролировать качество филамента на всех этапах производства (https://lider-3d.ru/catalog/dopolnitelnoe_oborudovanie/ekstruzionnaya_liniya_proizvodstva_ plastika_dlya_3d_pechati_lider_3d/).

Известна высокоскоростная линия, предназначенная для изготовления филамента, необходимого для печати на 3D-принтерах.

Линия состоит из следующих модулей:

• Одношнековый экструдер, снабженный бункером-сушилкой;

• Трехкамерная водяная нагревающая и охлаждающая калибровочная ванна;

• Высокоскоростная система протяжки филамента;

• Двухосевой лазерный измеритель диаметра;

• Горизонтальный аккумулятор филамента;

• Высокоскоростная система намотки филамента.

Основной компонент линии - одношнековый экструдер. Шнек и цилиндр изготавливаются из высококачественной азотированной стали.

Экструдер оборудован с асинхронным двигателем переменного тока для вращения шнека. Экструдер оснащен программируемым преобразователем частоты для бесступенчатой регулировки скорости вращения шнека и высокого крутящего момента даже при низких скоростях шнека.

Цилиндр экструдера имеет четыре зоны нагрева цилиндра, все зоны с принудительным воздушным охлаждением. Каждая зона оборудована высокоэффективным воздушным охлаждением, с радиаторами из медных листов с рёбрами, установленными под ленточными нагревателями. Эти ребра улавливают холодный воздух и отводят тепло от цилиндра. Установлены охлаждающие вентиляторы типа Sirocco. Большая мощность ленточных нагревателей в сочетании с эффективной системой охлаждения обеспечивает очень быстрый нагрев и охлаждение каждой зоны. Стандартный нагрев до 300°С (400°С или 450°С - опции) Управление температурой нагрева зон обеспечивается цифровыми программируемыми регуляторами температуры для установки и считывания показаний для всех 6 зон (4 зоны цилиндра и 2 зоны головки (фильеры), соединенными с полупроводниковыми реле для точного контроля нагрева. Контроллеры самонастраивающиеся, оснащены программируемой автоматической компенсацией, обеспечивающей точную температуру во всем рабочем диапазоне от комнатной до 300°C.

В качестве опции экструдеры можно дооснастить:

• датчиками давления и температуры расплава;

• системой обратной связи для автоматической регулировки скорости вращения шнека и поддержания постоянного давления подаваемого в фильеру расплава;

• механизмом замены фильтров;

• компьютерной системой управления для полной автоматизации процессов переработки полимера.

Бункер-сушилка предназначен для непрерывного процесса экструзии во избежание накопления влаги на материалах. Функция отключения по перегреву может автоматически отключать питание бункера-сушилки, когда температура сушки превышает установленное значение. Максимальная температура сушки 160°C.

Линия экструзии филамента укомплектована калибрующей ванной длиной 3 метра с тремя секциями, имеющими нагрев до 85°С и охлаждение. Секции первая и вторая нагреваются независимо, секция третья с холодной водой. Постепенное охлаждение позволяет избежать образования полостей и пузырей в филаменте, предотвратить его усадку или образование пузырей. Секционная конструкция ванны обеспечивает путь охлаждения филамента в 9 метров, при экономии пространства.

Протяжка филамента со скоростью до 130 м/мин осуществляется специальным роликовым механизмом протяжки. Для контроля скорости он оснащен цифровым регулятором с индикатором. Усилие прижима ролика протягивающего механизма регулируют с помощью ручного маховика.

Для намотки изготовленного филамента линии комплектуют высокоскоростной одностанционной системой намотки филамента. Она обеспечивает скорость намотки до 130 м/мин. Для автоматического подсчета, намотанного на бобины филамента система оснащена счетчиком метров. Равномерность намотки обеспечивает подвижный укладчик.

Для контроля толщины филамента линию комплектуют системой лазерного контроля. Она ведет непрерывное измерения диаметра по двум осям. Точность измерения системы ±0,0025мм. При отклонении от заданных значений система контроля подает сигнал тревоги (https://sntf.ru/catalog/pererabotka_polimerov/proizvodstvo_streng_dlya_3Dprinterov/liniya-ekstruzii-filamenta-iz-inzhenernykh-plastikov-dlya-3d-pechati/ (см. также полное описание)).

Данное решение выбрано в качестве прототипа.

Основными недостатками известных экструзионных линий для получения филамента, в том числе и прототипа, является низкое качество производимой нити из синтетического сырья. Данный недостаток возникает в силу того, что при производстве филамента в существующих линиях отсутствует возможность более плавного охлаждения филамента. Охлаждение производится в водяных ваннах большими ступенями, что не дает возможности сформироваться нити, в результате образуется брак (в размере 20% от используемого сырья). Кроме того, из-за недостаточной осушки сырья перед подачей в экструдер, в цилиндре нагрева возникают воздушно-газовые пробки, в результате происходит нестабильное формирование диаметра нити. Все это вызывает и высокие потери при переналадке оборудования (уходит до 10 кг сырья и более 4 часов времени).

Раскрытие сущности изобретения

Техническая проблема, решаемая изобретением, - обеспечение возможности формирования нити из синтетического сырья, а именно угленаполненного полиэфирэфиркетона, с заданными свойствами.

Технический результат, достигаемый при использовании заявленного изобретения, заключается в повышении качества получаемого филамента, снижении доли брака, повышении прочности, снятии с филамента электростатики и ионизации филамента.

Поставленный технический результат достигается за счет того, что в известной линии для изготовления филамента, содержащей бункер-сушилку, соединенный с экструдером, снабженным шнековой парой; модуль охлаждения филамента, модуль протяжки и модуль намотки филамента, согласно изобретению, линия снабжена дополнительным модулем высокотемпературной сушки, установленным перед бункером-сушилкой и соединенным с ним; шнековая пара экструдера выполнена усиленной с повышенной термостойкостью; модуль охлаждения филамента выполнен двухкомпонентным, с модулем воздушно-вакуумного охлаждения, соединенным с ваннами водяного охлаждения; линия снабжена модулем ионизации, установленными после модуля протяжки и дополнительным модулем воздушного высокотемпературного осушения готового филамента, установленным после модуля намотки.

Выполнение линии для изготовления филамента, которая снабжена дополнительным модулем высокотемпературной сушки, установленным перед бункером-сушилкой и соединенным с ним, модулем ионизации установленными после модуля протяжки и дополнительным модулем воздушного высокотемпературного осушения готового филамента; со шнековой парой экструдера, выполненной усиленной с повышенной термостойкостью, с двухкомпонентным модулем охлаждения филамента, снабженным модулем воздушно-вакуумного охлаждения, соединенным с ваннами водяного охлаждения, позволяет снизить долю брака, выпускаемого филамента повысить его прочность и стабильность размера (диаметра нити), обеспечить снятие с филамента электростатики и обеспечить ионизацию нити, что повышает качество получаемого филамента.

Линия предназначена для получения филамента из угленаполненного полиэфирэфиркетона (PEEK CF), поэтому подготовка сырья путем его осушения в дополнительном модуле высокотемпературной сушки при температуре до 180 градусов позволяет более качественно подготовить сырье для переработки, что предотвращает появление воздушно-газовых пузырьков в цилиндре экструдера и обеспечивает получение филамента со стабильным размером (диаметром нити).

Наличие в экструдере усиленной шнековой пары с повышенной термостойкостью до 550°С обеспечивает постоянную подачу сырья к головке экструдера при температуре до 350°С для получения качественного филамента с заданным размером (диаметром нити) и позволяет снизить долю брака.

На выходе филамента из экструдера установлен модуль охлаждения филамента, выполненный двухкомпонентным, с модулем воздушно-вакуумного охлаждения, соединенным с ванной водяного охлаждения Данный модуль позволяет в модуле воздушно-вакуумного охлаждения снизить температуру филамента с 350°С, с которой он выходит из экструдера, до 100°С и устранить резкий перепад температуры филамента при его поступлении в ванны водяного охлаждения, в результате чего устраняются воздушно-газовые пробки в филаменте, снижается доля его брака.

После охлаждения филамента он попадает в модуль протяжки. После данного модуля установлен модуль ионизации, что позволяет «обеспылить», снять статику и ионизацию филамента. Установленный после модуля намотки дополнительный модуль воздушного высокотемпературного осушения филамента обеспечивает дополнительное высушивание филамента от влаги, оставшейся на нем после ванны водяного охлаждения, обеспечивая повышение его качества.

Краткое описание чертежей

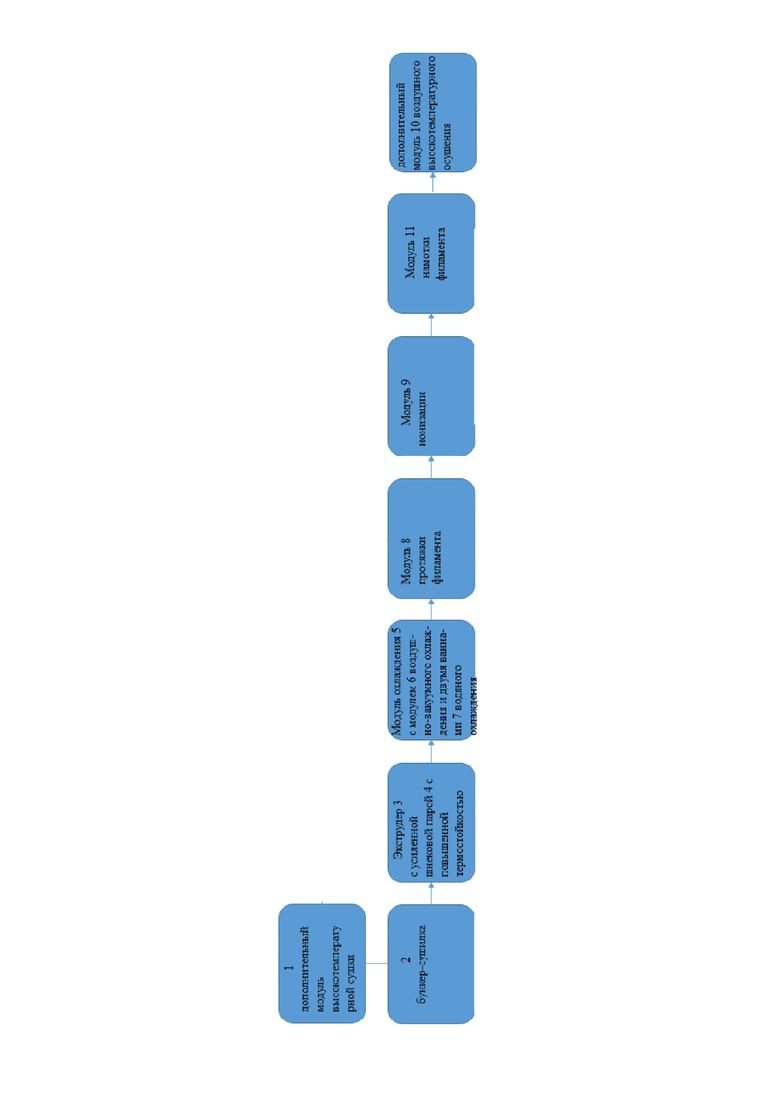

На чертеже - функциональная схема экструзионной линии для получения нити из синтетического сырья.

Осуществление изобретения

Линия для изготовления филамента снабжена дополнительным модулем 1 высоко-температурной сушки, установленным перед бункером-сушилкой 2 и соединенным с ним. Дополнительный модуль 1 выполнен в виде сушильного шкафа высокотемпературной (до 180°С) сушки гранул. Бункер-сушилка 2 соединена с входящим в состав линии экструдером 3. В экструдере 3 установлена усиленная шнековая пара 4 с повышенной термостойкостью, которая приводится в действие двигателем для вращения шнека. Шнековая пара 4 экструдера 3 выполнена усиленной с повышенной термостойкостью из конструкционной стали марки 40Х, обладающей повышенной термостойкостью. Цилиндр шнековой пары 4 экструдера снабжен системой зонального нагрева и принудительным водяным охлаждением. Цилиндр шнековой пары 4 экструдера имеет четыре зоны нагрева, все зоны с принудительным водяным охлаждением. Принудительное водяное охлаждение обеспечивается чиллером, который подает в экструдер охлаждающую жидкость (воду).

Модуль охлаждения 5 филамента выполнен двухкомпонентным, с модулем 6 воздушно-вакуумного охлаждения и двумя ваннами 7 водяного охлаждения. В состав участка 6 воздушно-вакуумного охлаждения входят камера с вакуумным насосом для откачивания воздуха, что обеспечивает быстрое охлаждение филамента до температуры 100°С. В первой ванне 7 водяного охлаждения поддерживается температура 85°С, во второй ванне 7 вода комнатной температуры. Такая последовательность охлаждения филамента позволяет устранить резкий перепад температуры филамента, в результате устраняются воздушно-газовые пробки, которые приводят к браку филамента.

Модуль 8 протяжки филамента состоит из двух комплектов парных роликов, каждый комплект состоит из двух прочных и износостойких резиновых роликов. Прижим роликов регулируется с помощью маховика, который перемещает верхние резиновые ро-лики вверх и вниз. Регулируемый привод резинового ролика с максимальной скоростью протяжки до 130 м/мин.

Линия снабжена модулем 9 ионизации и дополнительным модулем 10 воздушного высокотемпературного осушения филамента. Модуль 9 ионизации установлен после модуля 8 протяжки. Модуль 9 ионизации выполнен в виде ионизирующего пистолета и позволяет «обеспылить», снять статику и ионизацию филамента для облегчения его наматывания на катушку модулем 11 намотки филамента. Модуль 11 намотки выполнен стандартным. Дополнительный модуль 10 воздушного высокотемпературного осушения готового филамента, установлен после модуля 11 намотки и представляет собой высокотемпературный сушильный шкаф (обеспечивает температуру до 160-180°С).

Изготовление и сборку отдельных модулей линии осуществляют на существующем технологическом оборудовании.

Примеры

Линия работает следующим образом.

Материал (гранулы угленаполненного полиэфирэфиркетона PEEK CF5) засыпают в дополнительный модуль 1 высокотемпературной температурной сушки гранул, где сырье высушивается в сушильном шкафу при температуре 180°С. Высушенные гранулы засыпают в бункер-сушилку, где поддерживается постоянная температура до 60°С, откуда высушенные и подогретые гранулы PEEK CF5 поступают на шнековую пару 4 экструдера 3. В цилиндре шнековой пары 4 материал постепенно разогревается, расплавляется и при температуре 350°С подается к головке экструдера для получения филамента с заданным размером (диаметром нити). Далее филамент поступает в камеру с вакуумным насосом для откачивания воздуха модуля 6 воздушно-вакуумного охлаждения, что обеспечивает быстрое охлаждение филамента до температуры 100°С. Охлажденный филамент поступает в первую ванну 7 водяного охлаждения, где поддерживается температура 85°С, затем во вторую ванну 7 с водой комнатной температуры. Таким образом температура филамента перед поступлением на модуль 8 протяжки равна комнатной температуре. Модуль 8 протяжки филамента обеспечивает постоянное перемещение филамента и его натяжение. Последующая обработка филамента ионизирующим пистолетом модуля 9 ионизации обеспечивает «обеспыливание», снятие статики и ионизации филамента для облегчения его наматывания на катушку модулем 11 намотки филамента. После намотки на катушку готовый к отгрузке филамент помещается в высокотемпературный сушильный шкаф дополнительного модуля 10 воздушного осушения, где дополнительно осушается при температуре до 160-180°С для удаления остатков влаги от протяжки через водяные ванны охлаждения.

Заявляемая линия может быть использована для получения филамента не только из гранул угленаполненного полиэфирэфиркетона PEEK CF5, но и из гранул угленаполненного полиэфирэфиркетона PEEK CF10 и иного сырья PEEK, смешанного с гранулированным углем в других пропорциях для получения соответствующего филамента из угленаполненного полиэфирэфиркетона с заданными свойствами.

Внедрение данной технологии позволило:

- значительно снизить долю брака, предотвратить нестабильное формирование нити при производстве за счет предварительной сушки и прогрева сырья и устранения воздушно-газовых пробок в цилиндре шнековой пары 4 экструдера 3;

- снизить потери при переналадке оборудования (временные - от 4 часов, сырьевые - от 10 кг) за счет предварительной высокотемпературной сушки сырья, стабилизации температуры в цилиндре и устранения резкого перепада температуры филамента на выходе из цилиндра и его предварительного охлаждения в камере с вакуумным насосом для откачивания воздуха участка 8 воздушно-вакуумного охлаждения.

Заявляемое изобретение может быть использовано в производстве высококачественного филамента для 3D-печати из угленаполненного полиэфирэфиркетона методом экструзии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ И УСТАНОВКА ДЛЯ ИХ ПРЕССОВАНИЯ | 2001 |

|

RU2185420C1 |

| 3D-принтер | 2022 |

|

RU2800191C1 |

| СПОСОБ АДДИТИВНОЙ ЭКСТРУЗИИ ОБЪЁМНЫХ ИЗДЕЛИЙ И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750995C2 |

| Способ сушки вязких материалов | 1976 |

|

SU579512A1 |

| Индукционная термическая десорбционная установка для термического обезвреживания промышленных нефтесодержащих отходов | 2020 |

|

RU2753356C1 |

| ЭКСТРУЗИОННЫЙ СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОЙ НИТИ ИЗ СИНТЕТИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2447995C2 |

| Мобильный экструдерный комплекс для изготовления полимерных погонажных изделий | 2024 |

|

RU2837918C1 |

| ЭКСТРУЗИОННАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛОСКОЙ НИТИ ИЗ СИНТЕТИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2448831C2 |

| Способ изготовления приёмной гильзы для протезов конечностей на базе технологии трёхмерной FGF-печати | 2024 |

|

RU2841471C1 |

| Полимерный композитный материал с перовскитными квантовыми точками, способ его получения и способ использования в 3D-печати | 2023 |

|

RU2803307C1 |

Изобретение относится к оборудованию для переработки полимеров, в частности к оборудованию для получения из полимеров методом экструзии нити из синтетического сырья (угленаполненного полиэфирэфиркетона) с заранее заданными характеристиками. Линия для изготовления филамента снабжена дополнительным модулем высокотемпературной сушки, установленным перед бункером-сушилкой и соединенным с ним. Бункер-сушилка соединена с входящим в состав линии экструдером. В экструдере установлена усиленная шнековая пара с повышенной термостойкостью, которая приводится в действие двигателем для вращения шнека. Модуль охлаждения филамента выполнен двухкомпонентным, с модулем воздушно-вакуумного охлаждения и двумя ваннами водяного охлаждения. Линия снабжена модулем ионизации и дополнительным модулем воздушного высокотемпературного осушения филамента. Модуль ионизации установлен после модуля протяжки. Дополнительный модуль воздушного высокотемпературного осушения готового филамента установлен после модуля намотки. Технический результат, достигаемый при использовании заявленного изобретения, заключается в повышении качества получаемого филамента, снижении доли брака, повышении прочности, снятии с филамента электростатики и ионизации филамента. 1 ил.

Линия для изготовления филамента, содержащая бункер-сушилку, соединенный с экструдером, снабженным шнековой парой; модуль охлаждения филамента, модуль протяжки и модуль намотки филамента, отличающаяся тем, что линия снабжена дополнительным модулем высокотемпературной сушки гранул, установленным перед бункером-сушилкой и соединенным с ним; шнековая пара экструдера выполнена из конструкционной стали марки 40Х с термостойкостью до 550°С; модуль охлаждения филамента выполнен двухкомпонентным, с модулем воздушно-вакуумного охлаждения, соединенным с ваннами водяного охлаждения; линия снабжена модулем ионизации, установленными после модуля протяжки, и дополнительным модулем воздушного высокотемпературного осушения готового филамента, установленным после модуля намотки.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| CN 215095480 U, 10.12.2021 | |||

| ЭКСТРУЗИОННАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛОСКОЙ НИТИ ИЗ СИНТЕТИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2448831C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МОНОВОЛОКНА ИЗ СИНТЕТИЧЕСКИХ ПОЛИМЕРОВ | 0 |

|

SU349771A1 |

| ЭКСТРУЗИОННЫЙ СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОЙ НИТИ ИЗ СИНТЕТИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2447995C2 |

| Устройство для испытания выпрямителей | 1932 |

|

SU32057A1 |

Авторы

Даты

2025-05-28—Публикация

2024-09-06—Подача