Изобретение относится к технологии нанесения полимерных покрытий на сложнопрофильные длинномерные изделия, в частности на поверхность продольно-гофрированных труб и может быть использовано в химической, нефтехимической промышленности и машиностроении для защиты от коррозии трубопроводов, на поверхности которых выполнены продольные гофры.

Цель изобретения - обеспечение сплошности покрытия на поверхности продольно гофрированных труб.

Формирование покрытий по данному способу осуществляют из термопластичных полимеров, предпочтительно с относительно низкой вязкостью расплава, таких как полиэтилен, полипропилен, полиамид и композиции на их основе.

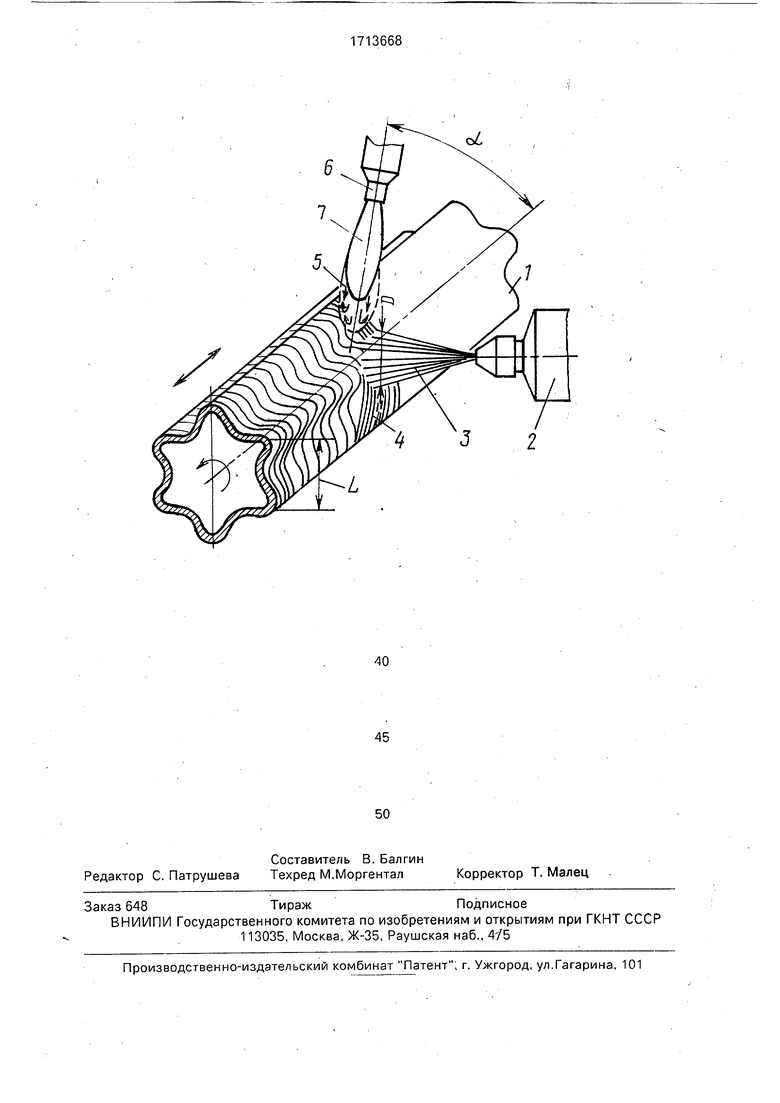

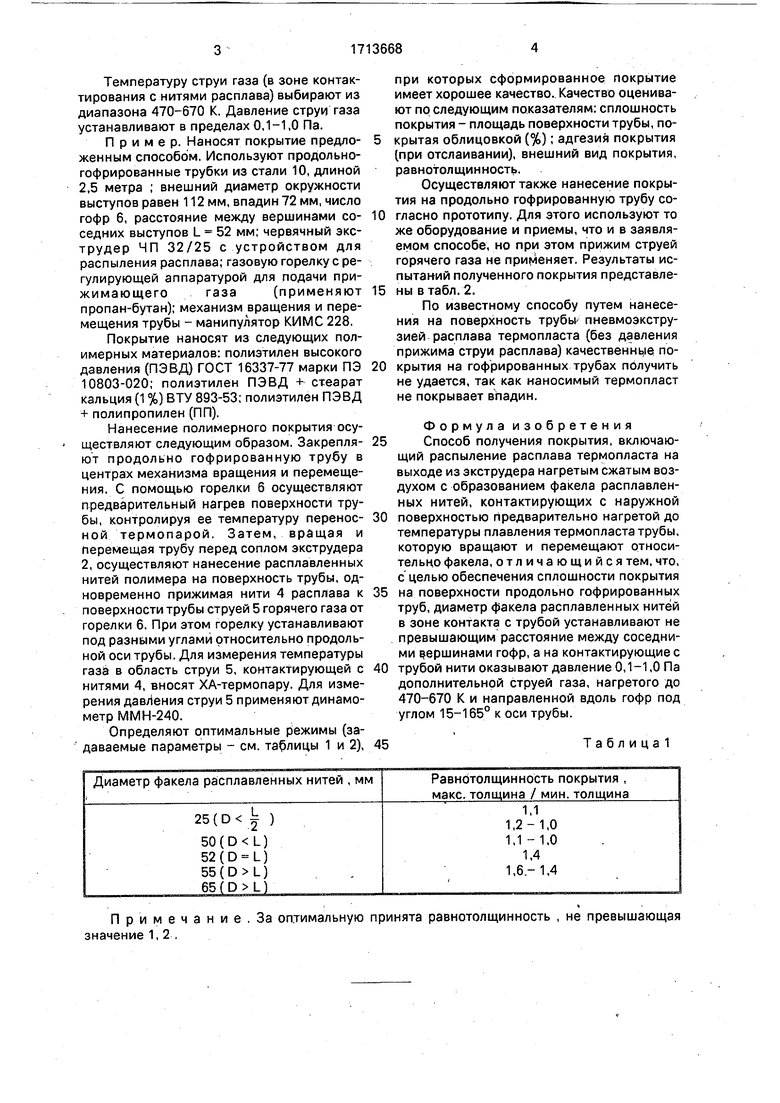

На чертеже приведена принципиальная схема осуществления предложенного способа.

Продольно гофрированную трубу 1 устанавливают с возможностью вращения и поступательного перемещения перед соплом зкструдера 2. В сопло подают нагретый сжатый воздух для распыления расплава полимера. После предварительного нагрева трубы (например, индуктором или струей горячего газа) до температуры плавления полимера на поверхность трубы подают факел 3 расплавленных нитей полимера. Причем диаметр D зтого факела в зоне контактирования с трубой поддерживают меньшим или равным расстоянию L между соседними вершинами гофр трубы (D L). Струя нагретого газа 5, поступающая из горелки 6 (7 - пламя), прижимает эти нити 4 к поверхности трубы во впадинах между гофрами. Горелка ориентирована вдоль гофр под углом а (15-165)° к продольной оси трубы.

Температуру струи газа (в зоне контактирования с нитями расплава) выбирают из диапазона 470-670 К. Давление струи газа устанавливают в пределах 0,1-1,0 Па.

Пример. Наносят покрытие предложенным способом. Используют продольногофрированные трубки из стали 10, длиной 2,5 метра ; внешний диаметр окружности выступов равен 112 мм, впадин 72 мм, число гофр 6, расстояние между вершинами соседних выступов L 52 мм; червячный экструдер ЧП 32/25 с устройством для распыления расплава; газовую горелку с регулирующей аппаратурой для подачи прижимающего газа (применяют пропан-бутан); механизм вращения и перемещения трубы - манипулятор КИМС 228.

Покрытие наносят из следующих полимерных материалов: полиэтилен высокого давления (ПЭВД) ГОСТ 16337-77 марки ПЭ 10803-020; полиэтилен ПЭВД + стеарат кальция (1 %) ВТУ 893-53; полиэтилен ПЭВД + полипропилен (ПП).

Нанесение полимерного покрытия осуществляют следующим образом. Закрепляют продольно гофрированную трубу в центрах механизма вращения и перемещения. С помощью горелки 6 осуществляют предварительный нагрев поверхности трубы, контролируя ее температуру переносной термопарой. Затем, вращая и перемещая трубу перед соплом экструдера 2, осуществляют нанесение расплавленных нитей полимера на поверхность трубы, одновременно прижимая нити 4 расплава к поверхности трубы струей 5 горячего газа от горелки 6. При этом горелку устанавливают под разными углами относительно продольной оси трубы. Для измерения температуры газа в область струи 5, контактирующей с нитями 4, вносят ХА-термопару. Для измерения дав/1ения струи 5 применяют динамометр ММН-240.

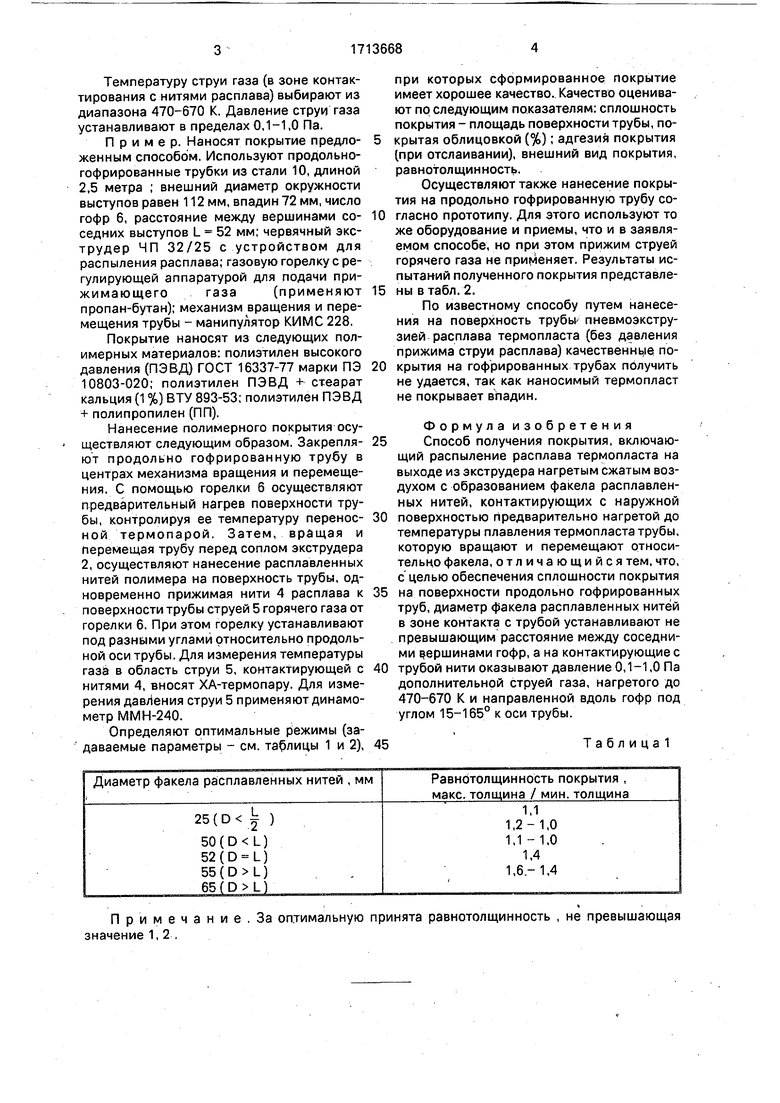

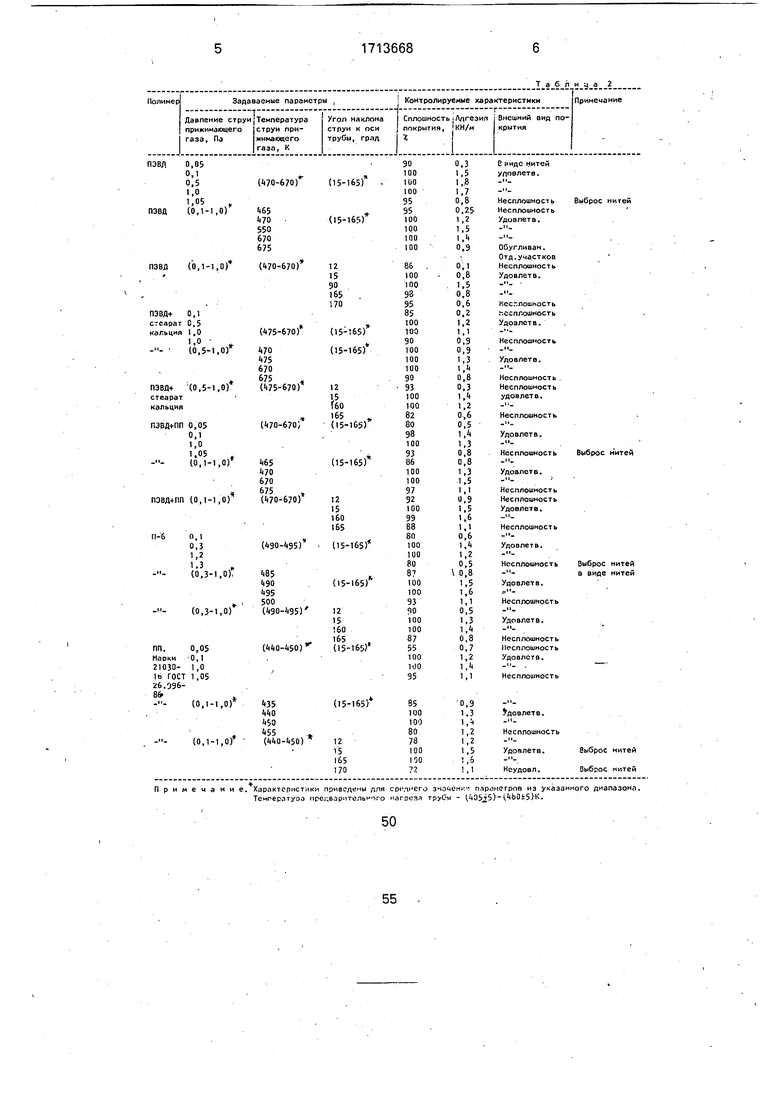

Определяют оптимальные режимы (задаваемые параметры - см. таблицы 1 и 2),

при которых сформированное покрытие имеет хорошее качество. Качество оценивают по следующим показателям; сплошность покрытия - площадь поверхности трубы, покрытая облицовкой (%); адгезия покрытия (при отслаивании), внешний вид покрытия, равнотолщинность.

Осуществляют также нанесение покрытия на продольно гофрированную трубу согласно прототипу. Для этого используют то же оборудование и приемы, что и в заявляемом способе, но при этом прижим струей горячего газа не применяет. Результаты испытаний полученного покрытия представлены в табл. 2.

По известному способу путем нанесения на поверхность трубЫ пневмоэкструзией расплава термопласта (без давления прижима струи расплава) качественнь,1е| покрытия на гофрированных трубах получить не удается, так как наносимый термопласт не покрывает впадин.

Формула изобретения Способ получения покрытия, включающий распыление расплава термопласта на выходе из экструдера нагретым сжатым воздухом с образованием факела расплавленных нитей, контактирующих с наружной поверхностью Предварительно нагретой до температуры плавления термопласта трубы, которую вращают и перемещают относительно факела, отличающийся тем, что, с целью обеспечения сплошности покрытия на поверхности продольно гофрированных труб, диаметр факела расплавленных нитей в зоне контакта с трубой устанавливают не превышающим расстояние между соседними вершинами гофр, а на контактирующие с трубой нити оказывают давление 0,1-1,0 Па дополнительной струей газа, нагретого до 470-670 К и направленной вдоль гофр под углом 15-165° к оси трубы.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ РАСПЫЛЕНИЕМ | 2014 |

|

RU2650520C2 |

| Многослойная гибкая полимерная труба, способ ее непрерывного изготовления и устройство для осуществления способа | 2019 |

|

RU2717736C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПОЛИЭТИЛЕНТЕРЕФТАЛАТА | 2000 |

|

RU2188262C2 |

| Способ получения композиционных нитей | 1990 |

|

SU1714000A1 |

| Способ временной защиты металлических изделий цилиндрической формы | 1984 |

|

SU1199297A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ | 2008 |

|

RU2388854C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗОЛЯЦИОННОЙ МАНЖЕТЫ НА СТЫК ТРУБОПРОВОДА | 2008 |

|

RU2397404C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕТЧАТОГО ПОЛИМЕРНОГО МАТЕРИАЛА, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ И СЕТЧАТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2007 |

|

RU2333101C1 |

| Защитное покрытие для стекла и способ его нанесения | 1984 |

|

SU1191433A1 |

| СПОСОБ ПОЛУЧЕНИЯ УПАКОВОЧНОГО СЛОИСТОГО МАТЕРИАЛА | 1985 |

|

RU2031005C1 |

Изобретение относится к нанесению покрытий на наружную поверхность продольно гофрированных труб для их коррозионной защиты и позволяет обеспечить сплошность покрытия. На выходе из экструдера расплав термопласта распыляют нагретым сжатым воздухом с образованием факела расплавленных нитей, диаметр которого в зоне контакта с трубой не превышает расстояния между соседними вершинами гофр. На контактирующие с трубой нити оказывают давление 0,1-1 Па дополнительной струей газа, нагретой до 470-670 К и направленной вдоль гофр под углом 15- 165° к оси трубы. 1 ил., 2 табл.

I . За оптимальную Примечание значение 1,2. .. принята равнотолщинность , не превышающая Примечание. Характеристики приведены для среднего sHotiCHx-: параметров из указанного диапазона, Темгеротуао прс;;еарительиого нагрсал трубы - (.) (bOi5)K.

о

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1992-02-23—Публикация

1989-09-07—Подача