Изобретение относится к обработке металлов давлением и может быть использовано в установках для деформирования проталкиванием и волочением через матрицы прутков и труб преимущественно из труднодеформируемых металлов.

Целью изобретения является повышение надежности защемления и быстродействия зажима при. циклическом деформировании металла.

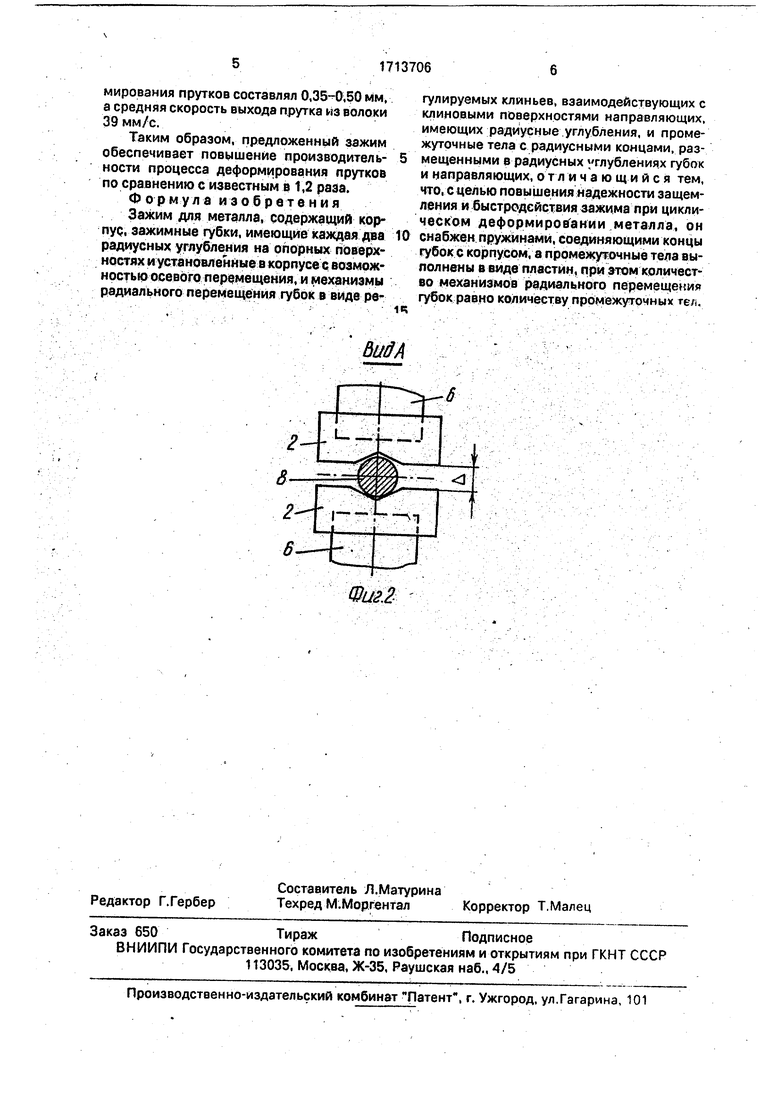

На фип1 приведен зажим в момент защемления металла, вид сверху; на фиг.2 вид А на фиг.1.

Зажим состоит из корпуса 1, по меньшей мере двух зажимных губок 2, пружин 3. направляющих 4, регулировочных клиньеэ 5, двух на каждую губку промежуточных тел 6, выполненных в виде пластин с ради усными концами. На опбрных поверхно стях губок и направляющих выполнены .одинаковые радиусные углубления по числу промежуточных тел, которые своими концами помещены в углубления.

Зажим работает следующим образом.

При движении вибрирующей матрицы

7влево обрабатываемый металл 8 не деформируется, а транспортируется матрицей через зажимные губки 2, которые удерживаются пружинами 3 и под действием сил трения со стороны металла получают некоторое незначительное перемещение влево. Угол наклона промежуточных тел 6, равный в исходном положении tO,1-0,15 рад, при этом несколько возрастает соответственно перемещению губок.

При движении матрицы 7 вправо металл

8за счет трения о губки стремится сдвинуть их вправо, что ведет к соответствующему уменьшению угла наклона промежуточ.ных тел б и расстояния Л между губками 2, чем и обеспечивается зажатие металла губками. После заклинивания зажима движение металла вправо приостанавливается, и матрица напрессовывается на металл. Затем следует движение матрицы влево. При этом она увлекает за собой металл и губки. Происходит расклинивание промежуточных тел, и губки освобождают металл, который продолжает двигаться вместе с матрицей до тех пор, пока она не изменит направление движений, и цикл повторяется снова.

Таким образом, в предлагаемом зажиме для металла реализуется ряд конструктивных мер, направленных на повышение надежности защемления металла и быстродействия зажима. Так, выполнение промежуточных тел в виде пластин позволяет существенно уменьшить их массу. Это уменьшает частоту ссбстсенных колебаний

зажима; повышается быстродействие зажима и, следовательно, производительность процесса циклического деформирования металла.

Снабжение промежуточных тел 6 отдельными направляющими 4 с индивиду-альными регулировочными клиньями 5 позволяет достичь строгой параллельности зажимных губок 2, тем самым равномерного распределения давления губок на металл 8. Это предотвращает проскальзывание металла относительно губок и способствует дополнительному повышению производительности процесса циклического деформирования металла.

Кроме того, уменьшение массы промежуточных тел снижает интенсивность теплоотвода от губок к направляющим, позволяя тем самым деформировать металл при бо лее высоких температурах.

Предложенный зажим для металла испытан в условиях экспериментального цеха Светловодского комбината твердых сплавов и тугоплавких металлов на опытно-Промышленной установке для деформирования прутков из тугоплавких металлов, содержащей печь для/ нагрева прутков, предлагаемый зажим и размещенную за ним волоку, снабженную механическим (эксцентриковым) приводом колебаний вдоль оси подачи прутка. Условия испытаний: диаметр вольфрамовых прутков 7,15 мм, температура на грева прутков составляла 1300 ± 25°С; коэффициент вытяжки прутков 1,17; частота колебаний волоки 10 Гц; амплитуда колебаний 2,5 мм..

Для испытаний изготовлен предлагаемый зажим со следующими геометрическими параметрами: длина зажимных губок 200 мм, длина промежуточных тел 50 мм; радиус закруглений мм; угол регулировочных, клиньев у 0,1 рад; угол наклона промежуточных тел при заклинивании 0,15 рад. Измеряли величину хода губок в процессе защемленИй ими металла и среднюю скорость деформирования прутка.

Одновременно проведены испытания зажима с промежуточными телами в виде роликов диаметром 8 мм (известный) при этих же условиях (температура нагрева прутков, коэффициент вытяжки, параметры вибрации волоки, длина зажимных губок).

В ходе испытаний установлено, что предлагаемый зажим надежно защемл:яет пруток при холостом ходе губок (,250,30 мм и средней скорости деформирования 47 мм/с.

При использовании зажима с роликами ход губок d.p условиях циклического деформирования прутков составлял 0,,50 мм, а средняя скорость выхода прутка из волоки 39 мм/с.,

Таким образом, предложенный зажим обеспечивает повышение производительности процесса деформирования прутков по сравнению с известным в 1,2 раза. Формула изобретения Зажим для металла, содержащий корпур, зажимные губки, имеющие каждая два радиусных углубления на опорных поверхностях и установленйые а корпусе с возможностью осевого перемещения, и механизмы радиального перемещения губок в виде ре

гулируемых клиньев, взаимодействующих с клиновыми поверхностями направляющих, имеющих радиусные углубления, и промежуточные тела с радиусными концами, размещенными в радиусных углублениях губок и направляющих, о т л и ч а ю щи и с я тем, что, с целью повышения надежности защемления и быстродействия зажима п ри ци клическом деформироеГании металла, он

0 снабж ен пружинами, соединяющими концы губок с корпусом, а пррмежу1 очныё тела вылолнеяы в виде пластин, при количество механизмов радиального перемещения

губок равно количеству промежуточных тея. «; ... ,../..; . .. .

дШ

Фш

| название | год | авторы | номер документа |

|---|---|---|---|

| Зажим для металла | 1988 |

|

SU1560349A1 |

| Способ производства прутков из труднодеформируемых малопластичных материалов | 1986 |

|

SU1421445A1 |

| Непрерывный стан для деформированияМЕТАллА ВОлОчЕНиЕМ и пРОТАлКиВАНиЕМ | 1978 |

|

SU801930A1 |

| Устройство для деформирования металла с применением виброколебаний | 1983 |

|

SU1082509A1 |

| Устройство для проталкивания заготовки в волоку | 1976 |

|

SU582866A2 |

| Устройство для многократного волочения изделий ограниченной длины | 1988 |

|

SU1600891A1 |

| Механизм реза холодновысадочного автомата | 1984 |

|

SU1292896A1 |

| Волочильный стан | 1979 |

|

SU806193A2 |

| Устройство для деформирования металлаС пРиМЕНЕНиЕМ ВибРОКОлЕбАНийиНСТРуМЕНТА | 1979 |

|

SU820959A1 |

| УСТРОЙСТВО для ЗАТАЛКИВ.\НИЯ ПРУТКОВ в ВОЛОКУ | 1973 |

|

SU384586A1 |

Изр5рвтени!е относится к рб^ботке металлов давлением и может быть использовано в 'Установках для деформированияпроталкиванием и волочением через матрицы прутков и труб преимущественно из труднодеформируемых металлов. Цель изобретения - повышение надежности защемления и быстродействия зажима при циклическом деформировании металла. При движени'/г вибрирующей матрицы 7 влево обрабатываемый металл 8 не деформируется, а транспортируется матрицей через зажимные губки 2, которые удерживаются пружинами 3. При движении матрицы 7 вправо металл за счет трения сдвигивает губки и обеспечивает зажатие металла губками. Движение металла приостанавливается, и матрица 7 напрессовывается на металл. Матрица изменяет направление движения, и цикл повторяется. 2 ил.л __оэSо

Авторы

Даты

1992-02-23—Публикация

1989-06-05—Подача