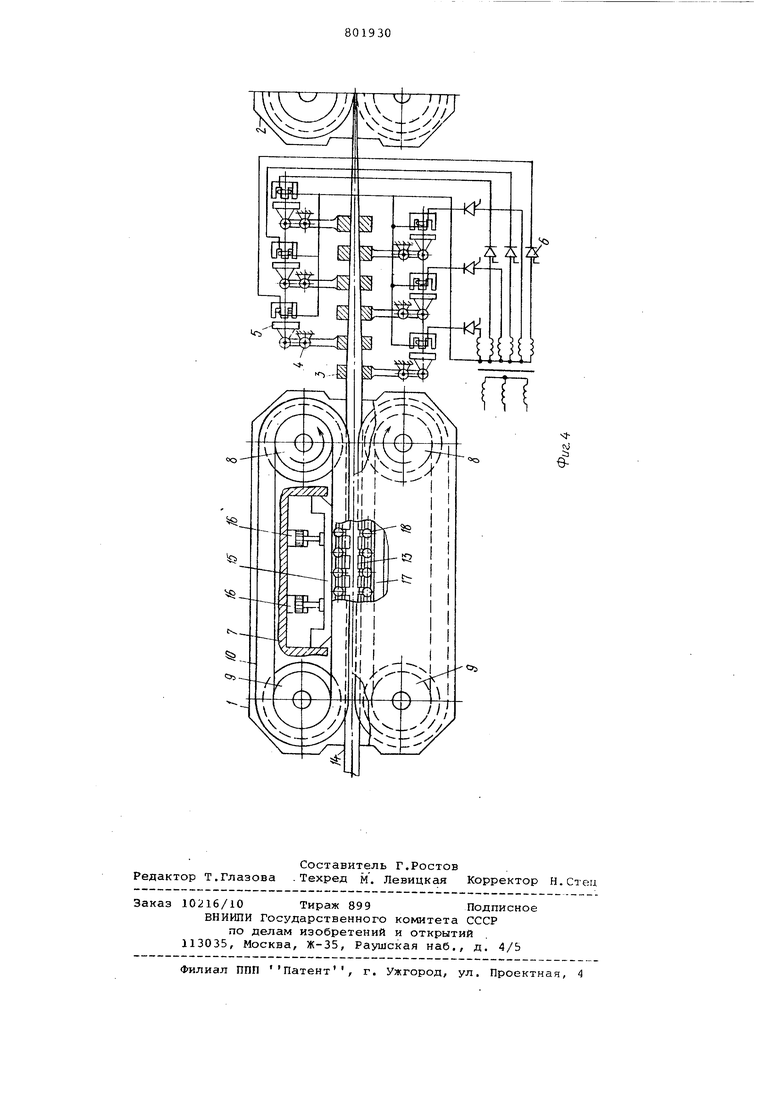

Изобретение относится к области обработки металлов давлением, в частности к оборудованию для деформирования металла способом йолочени.ч и проталкивания и может быть использовано в цехах, производящих проволоку прутки и трубы из черных и цветных металлов. Известна машина для волочения проволоки , прутков и труб,содержащая две пары бесконечных цепей,задающих металл в волоку и обеспечивающих во лочение в непрерывном ражиме, механизм для изменения расстояния между цепями при изменении диаметра ме.талла и механизм для контроля натяжения цепей 1 . Недостатком известной машины является нивкая величина обжатия метал ла, поскольку машина содержит лишь один деформирующий узел, а приложенная к металлу подающая сила ограниче на по величине уровнем сил трения на контактных поверхностяхбесконечных цепей с обрабатываемым металлом. Известен непрерывный стан для деформирования металла волочением и про талкиванием, содержащий установленны последовательно по ходу процесса деформирования подающие устройства, каж дая в виде двух бесконечных цепей, образующих канал для пропуска обрабатываемого металла, и размещённые меж- ду подающими устройствами деформирующие узлы с приводом их возвратно-поступательного перемещения вдоль оси подачи 2 . Недостатками известного непрерывного стана являются значительные габариты и сложность конструкции, что обусловлено наличием нескольких подающе-выталкивающих устройств и необходимостью в сложной системе регулирования и автоматического поддержания требуемого соотношения между скоростями подачи металла подающевытягивающими устройствами. Кроме того, недостаточная степень защемления металла в цепях подающевытягивающих устройств ограничивает величину силы подачи и приложенного к металлу со стороны цепей реактивного крутящего момента при наличии окружной составляющей вибрации деформирующих узлов. Это уменьшает возможное обжатие металла в деформирующих узлах, вызывает необходимость в увеличении длины цепей и приводит к росту габаритов непрерывного стана в направлении подачи обрабатываемого ме талла. При деформировании с нагревом малопластичного металла, например, прут ков из тугоплавких сплавов, большая протяженность станов вызывает необходимость в подогреве обрабатываемого металла перез каждым деформирующим узлом. Перечисленные недостатки снижают экономичность известного непрерывного стана. Целью изобретения является повышение экономичности непрерывного стана путем уменьшения габаритов и упрощения его конструкции. Поставленная цель достигается тем что в известном непрерывном стане для деформирования металла волочением и проталкиванием, содержащем устсновленные последовательно по ходу процесса деформирования подающие устройства, каждая в виде двух бесконечных цепей, образующих канал для пропуска обрабатываемого металла, и размещение между подающими устройствами деформирующие узлы с приводом их возвратно-поступательного перемещения вдоль оси подачи, все деформирующие узлы стана размещены в общем промежут ке между подающими устройствами и снабжены средствами для поочередного перемещения деформирующих узлов со сдвигом по фазе и кацапы подающих уст ройств выполнены искривленными в плос кости цепей относительно оси подачи. На фиг. 1 изображен общий вид непреры ного стана для проталкивания металла волочением и проталкиванием; на фиг. 2 - вид сбоку на цепи подающе-вытяги вающего устройства в зоне канала для пропуска обрабатываемого металла; на фиг. 3 - сечение А-А фиг. 2; на фиг. 4 - деформирующие элементы. Непрерывный стан содержит два иде тично выполненные подающие устройства проталкивающее 1 и вытягивающее 2,межд которыми сосредоточены соосно размещенные все деформирующие узлы стана, в данном случае - шесть монолитных волок 3, соединенных посредством рычагов 4 с якорями электромагнитов 5. Обмотки электромагнитов 5 включены в разные фазы шестифазной сети переменного тока через управляемые выпря мители 6, с помощью которых длительность импульсов тока, питающего (Электромагниты 5,сокращается до 1/6 периода тока сети. Каждое подающееустройство включает станину 7, на которой установлены валы приводных и холостых звездочек 8 и 9, огибаемых бесконечными цепями 10, на звеньях 11 которых пос редством пружинных фиксаторов 12 зак реплены подающие элементы 13 с ручья ми, соответствующими профилю обрабатываемого металла, например, прутка 14. Бесконечные цепи 10 находится в одной плоскости и образуют канал для пропуска обрабатываемого прутка. В направляющих, выполненных в станине 7, размещены опорные плиты 15, соединенные со штоками установленных на станине гидроцилиндров 16. В опорных плитах обеих цепей выполнены дорожки качения 17 для опорных роликов 18, установленных на осях 19 звеньев 11 цепей. Дорожки качения 17 выполнены в плоскости цепей криволинейными по конгруэнтным линиям, т.е. при плоско-параллельном переносе плит в плоскости цепей по направляющим имеет место полное наложение профилей дорожек качения. Непрерывный стан работает следующим образом. При движении бесконечных цепей 10 от привода (не показан), обрабатываемый металл 14 вводят в канал, образованный ручьями подающих элементов 13 проталкивающего устройства 1. Бесконечные цепи, взаимодействуя с опорными плитами 15 посредством опорных роликов 18 по дорожкам качения 17, зажимают металл 14 и последовательно проталкивают его в волоки 3, которые с помощью электромагнитов 5 и рычагов 4 поочередно перемещаются навстречу металлу 14 и возвращаются в исходное положение, двигаясь вмзсте с металлом 14. Срабатывание эпектромагнитов б достигается за счет сдвига фаз тока, питающего обмотки электромагнитов, и сокращения длительности импульсов тока до 1/6 периода тока сети. После выхода переднего конца металла 14 из последней волоки он захватывает вытягивающим устройством 2, создающим тянущую силу. Дальнейшее деформирование металла осуществляется при одновременном действии тянущей и проталкивающей сил. Прокатываясь по криволинейным дорожкам качения 17, опорные ролики 18 искривляют цепи 10 и канал для пропуска металла 14, что увеличивает степень защемления металла в цепях и приложенйые к металлу со стороны цепей подачи и реактивный крутящийся момент. Увеличение последнего исключает сваливание профиля в цепях относительно очага деформации при деформировании металла с фасонным-поперечным сечением и увеличение обжатия при деформировании металла в деформирующих узлах с наличием окружной составляющей сил деформирования,например, во вращающихся волока. Увеличение создаваемых подающими устройствами силы подачи и ре активного крутящего момента позволяет, при прочих равных условиях сократить длину подающих устройств в направлении подачи и габариты всего стана. Снабжение деформирующих узлов при водом поочередного возвратно-поступа тельного перемещения в направлении подачи обеспечивает условия, при которых в любой момент деформирования проталкивающая и тянущая сила во внешних зонах металла равны силам деформирования металла одним узлом, тогда как суммарная деформация металла увеличивается пропорционально числу деформирующих узлов. Это позволяет получить требуемую суммарную деформацию металла при наличии лищь двух подающих устройств, не превысив при этом предельные значения про талкивающей и тянущей сил, величина которых ограничена соответственно пр дольной устойчивостью проталкиваемог участка металла и прочностью его переднего конца. Указанное преимущество позволяет уменьшить габариты стана и существен но упростить его конструкцию и эксплуатацию . При горячем или теплом деформировании малопластичных, например, туго плавких металлов, снижаются затраты на нагрев металла перед деформацией Сокращение габаритов и упрощение стана, а также снижение затрат на нагрев металла перед деформацией при горячем или теплом деформировании малопластичных металлов, повышают экономичность предлагаемого непрерыв ного стана по сравнению с известными Деформирующие узлы могут быть снабжены и другим типом привода для поочередного перемещения, например, в виде гидроцилиндров, снабженных системой поочередной подачи рабочей жидкости в рабочие полости. Экспериментальный образец предлагаемого непрерывного стана был испытан в лабораторных условиях. CtaH содержит два подающих устройства, между которыми установлены деформирующие узлы - три волокодержателя с соосно установленными в них волоками. Приводом для поочередного перемещения волок вдоль направления подачи обрабатываемого прутка служат электромагнитные вибровозбудители, обмотки которых включены в отдельные фазы сети трехфазного переменного тока через управляемые тиратронные выпрямители. Такое включение обеспечивает поочередное притягивание злектромагнитами якорей, в которых установлены волокодержатели с волоками. Очередность включения и отключения электромагнитов определяется схемой фазового управления, которая подает команды на включение или отключение соответствующего тиратронного преобразователя. Каждое подающее устройство имеет две бесконечные цепи, на звеньях которых установлены опорные ролики, взаимодействующие с подпружиненными опорныг.ш плитами, на которых выполнены дорожки качения для опорных роликов . длина зоны зажима обрабатываемого прутка в цепях составляет 1050 мм, сила зажима - 510 кгс. Участки дорожек качения длиной 300 мм в опорных плитах обеих падающих устройствах выполнены по конгруэнтным синусоидальным кривым с амплитудой и периодом синусоиды l-l и 200 мм соответственно. Синусоидальный профиль дорожек качения имеет плавные выходы на прямолинейные участки дорожек. В подающих устройствах имеются механизмы для натяжения цепей и приводы ведущих звездочек с регулируемым числом оборотов. Опыты проводились при волочении прутков на стали 9Х18Ш диаметром 2,85 мм. Скорость волочения составляла 0,2 м/с, перемещение-волок - 5 мм. Схема фазового управления настраивалась на поочередное перемещение волок вдоль оси подачи прутков с уче том изменения скорости прутка после обжатия в каждой волоке. Режим обжатия прутков соответствовал следующей таблице:

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для многократного волочения изделий ограниченной длины | 1988 |

|

SU1600891A1 |

| Зажим для металла | 1989 |

|

SU1713706A1 |

| Волочильный стан | 1977 |

|

SU685379A2 |

| Устройство для деформирования металла с применением виброколебаний | 1983 |

|

SU1082509A1 |

| Способ определения размеров деформирующего канала рабочей волоки одного из переходов при многократном волочении пруткового материала | 1989 |

|

SU1733146A1 |

| Вибрационный привод волочильного стана | 1989 |

|

SU1616744A1 |

| Волочильный стан | 1978 |

|

SU747553A1 |

| Устройство для проталкивания заготовки в волоку | 1976 |

|

SU582866A2 |

| Способ деформации металла | 1977 |

|

SU667264A1 |

| Устройство для волочения металла через две волоки | 1980 |

|

SU897354A1 |

Благодаря поочередному возвратнопоступательному перемещению волок 5

вдоль оси подачи обеспечивается суммарное относительное обжатие за один проход через три волоки, равное 46%. Суммарная сила золочения при этом незначительно (на 5%) превышает максимальную силу волочения в одной из волок, что обеспечивает возможность использования для осуществления трех протяжек в непрерьганом стане лишь двух взамен четырех подающих устройств (первое по ходу подачи обрабатываемого прутка подающее устройство использовалось в опытах для создания противонатяжения). Указанное преимущество сокращает габариты непрерывного стана и упрощает его конструкцию к обслуживанию. Этому способству также выполнение дорожек качения опо ных роликов цепей по конгруэнтным синусоидальным кривым, благодаря которому в опытах с прутками диаметром 12 мм было установлено увеличение предельной (до проскальзывания прутка в цепях) силы подачи с 218 до 23 кгс при. неизменной силе зажима (510 кгс) по сравнению с выполнением дорожек качения прямолинейными. Увеличение силы подачи позволяет сохранить длину зоны зажима обрабаты ваемого прутка в цепях подающих устройств и, следовательно,их габариты в направлении подачи,компенсировав при этом некоторое повышение суммарной с лы волочения через три волоки за оди проход по сравнению с максимальной силой волочения в одной волоке,обусловленное перекрытием циклов нагрузки волок в реальном приводе для поочередного перемещения волок.

ff 10 1 16 15 (6

в настоящее время осуществляется рабочее проектирование опытно-промышленного образца непрерывного стана для деформирования прутков из тугоплавких металлов диаметром 12...3мм, Срок изготовления опытного образца стана - 1У кв. 1979 г. Формула изобретения Непрерывный стан для деформирования металла волочением и проталкиванием, содержащий установленные последовательно по ходу процесса деформирования подающие устройства, каждое в виде двух бесконечных цепей,образующих канал для пропуска обрабатываемого металла, и. размещенные между подающими устройствами деформирующие узлы с приводом их возвратно-поступательного перемещения вдоль оси г одачиотличают -и йся тем,что, с целью уменьшения габаритов и упрощения конструкции, все деформирующие узлы размещены в общем промежутке между двумя подающими устройствами, привод снабжен средствами для поочередного перемещения деформирующих узлов со сдвигом по фазе, а каналы подающих устройств выполнены искривленными в плоскости цепей относительно оси подачи . Источники информации, принятые во внимание при экспертизе 1. Патент Японии i-t 50-8968, кл. 12 с 222.3,1975. 2. Авторское свидетельство СССР№ 104401, кл. В 21 С 1/20, 1955.

ff

«.5

i

Авторы

Даты

1981-02-07—Публикация

1978-03-29—Подача