Изобретение относится к станкостроению и может быть использовано в станках механическ( обработки деталей типа вал с двух комцв одновременно.

Целью изобретения является упрощение конструкции и повышение надежности шпиндельной головки.за счет сокращения числа элементов подвода и уплотнения рабочей среды. - .

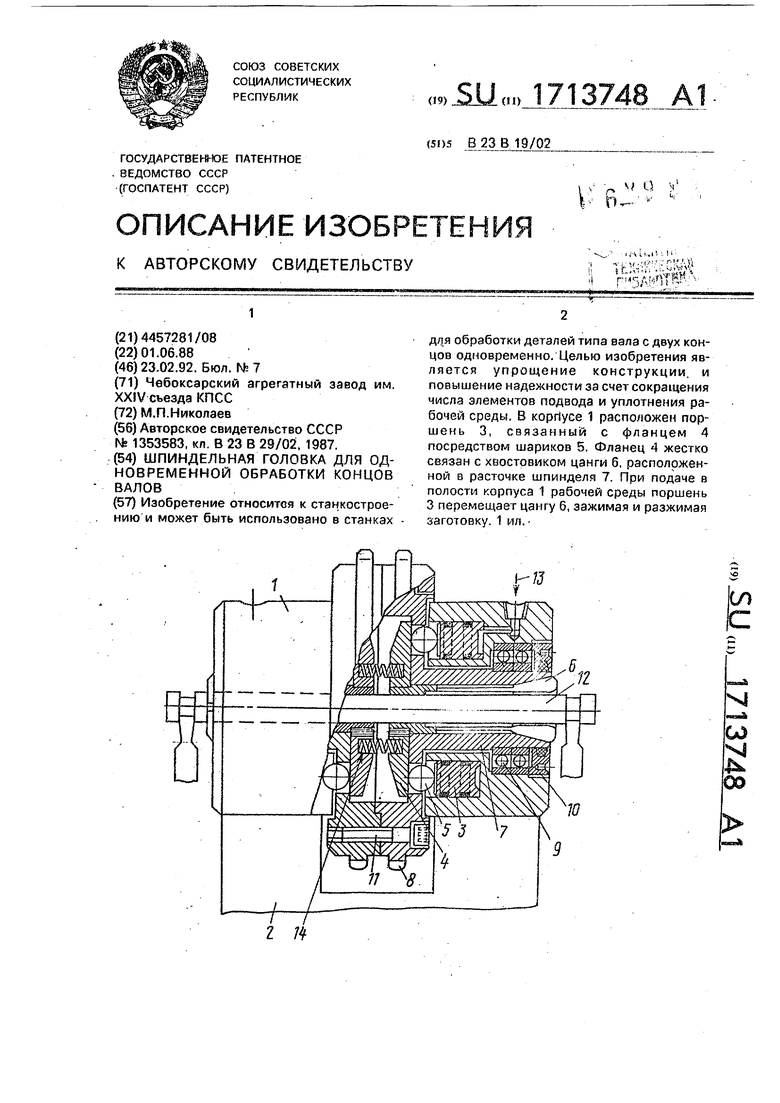

На чертеже показан общий вид головки с местным разрезом.

Шпиндельная головка содержит корпус 1, поддерживаемый станиной 2. В кольцевой проточке корпуса 1 расположен поршень 3, находящийся во взаимодействии с фланцем 4 посредством шариков 5. Фланец жестко соединен с хвостовиком цанги 6; расположенной в расточке шпинделя 7, служащего одновременно в качестве сепаратора для шарика 5 и приводной звездочки фланца 8. Шпиндель 7установлен на опорах качения 9, закрытых сальников крышкой 10. Сборка ш.пинделя 7 осуществлена винтами 11/

Шпиндельная головка работает следующим образом.

В полость цанги 6 вводится определенного диаметра и длины заготовка 12. При воздействии рабочей среды 13 на кольцевой пбршень 3, последний своим движением вдоль оси посредством шариков 5 и фланца

4 перег/Зщает цангу 6. зажимая заготовку 12..

Согласованная работа цанг достигается общим источником рабочей среды, а усилие зажима заготовки - изменением ее величины давления. Включается привод вращения шпинделей.

Возврат цанги 6 в исходное положение осуществляется при прекращении подачи

0 рабочей среды с помощью пружин 14, а съем roTOBQfi детали - подачей очередной заготовки.

Формула изобретения

Шпиндельная голозка для одновремен5ной обработки концов валов, содержащая установленный в корпусе с фланцами шпин дель, зажимные цанги, расположенные в по лости шпинделя, пружины, связанные с цангами, и механизм зажима цанг, отли0чающаяся тем, что, с целью упрощения конструкции и повышения надежности, механизм зажима цанг выполнен в виде поршней кольцевой формы, расположенных в выполненных в корпусе (оловки кольцевых,

5 расточках, связанных выполненными в корпусе каналами с введенным в головку источником давления рабочей среды при этом цанги выполнены с фланцами, между которыми расположены пружины, а наибольшие

0 диаметры цанг расположены со стороны торцов корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельное устройство | 1974 |

|

SU467809A1 |

| Шпиндельная головка для одновременной обработки концов валов | 1985 |

|

SU1353583A1 |

| Шпиндельная бабка | 1991 |

|

SU1816537A1 |

| Шпиндельное устройство | 1981 |

|

SU952467A1 |

| ТОКАРНЫЙ АВТОМАТ ПРОДОЛЬНОГО ТОЧЕНИЯ | 1999 |

|

RU2167032C2 |

| Шпиндельная бабка | 1980 |

|

SU1118487A1 |

| Устройство для зажима инструмента | 1988 |

|

SU1579652A1 |

| Рабочий ротор | 1989 |

|

SU1717316A1 |

| Устройство для автоматического крепления инструмента | 1986 |

|

SU1400792A1 |

| Токарный многошпиндельный станок | 1986 |

|

SU1351715A1 |

Изобретение относится к станкостроению и может быть использовано в станкахдля обработки деталей типа вала с двух концов одновременно. Целью изобретения является упрощение конструкции, и повышение надежности за счет сокращения числа элементов подвода и уплотнения рабочей среды. В Koprtyce 1 расположен поршень 3, связанный с фланцем 4 посредством шариков 5. Фланец 4 жестко связан с хеостовиком цанги б, расположенной в расточке шпинделя 7. При подаче в полости корпуса 1 рабочей среды поршень 3 перемещает цангу 6, зажимая и разжимая заготовку. 1 ил. •СА)^ 4^09>&юаА

| Шпиндельная головка для одновременной обработки концов валов | 1985 |

|

SU1353583A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1992-02-23—Публикация

1988-06-01—Подача