Изобретение относится к станкостроению и может быть использовано в многооперационных станках типа обрабатывающего центра с автоматической сменой инструмента и подводом смазочно-охлаждающей

Шарики 6, обкатываясь по поверхности внутреннего конуса 19 расточки в переднем фланце 2, освобождают хвостовик инструментальной оправки 7, а втулка-выталкиватель под действием пружин 16 выЦелью изобретения является упрощение конструкции устройства при работе с подачей СОЖ к инструменту через центральное отверстие в шпинделе.

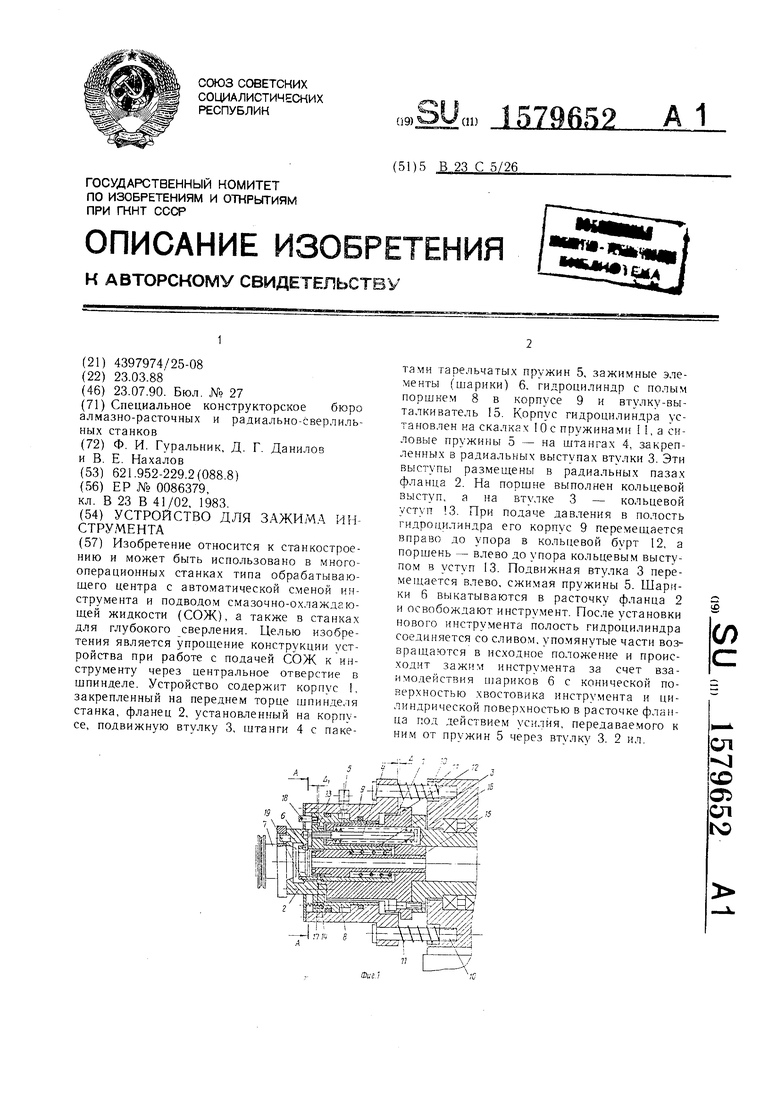

На фиг. 1 показано устройство, общий вид, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1.

Устройство содержит корпус 1, закрепфланцем 2, имеющим радиальные торцовые пазы, в которые входят радиальные выступы подвижной втулки 3. В продольных отверстиях корпуса 1 установлены жестко

Формула изобретения

25 Устройство для зажима инструмента, содержащее установленный соосно шпинделю корпус, жестко связанный с ним фланец с коническим отверстием под хвосто(СОЖ) через шпиндель, а также, в стан- 5 талкивает инструментальную оправку 7 из ках для глубокого сверления.конического отверстия фланца 2 и предохраняет от выпадания из отверстий втулки 3 шариков 6.

Для зажима новой инструментальной 10 оправки полость гидроцилиндра соединяется со сливом. Под действием тарельчатых пружин 5 втулка 3 с поршнем 8 гидроцилиндра перемещается вправо и с помощью шариков 6 зажимает хвостовик инструменленный на переднем торце шпинделя стан- 15 тальной оправки 7. После зажима инстру- ка, с жестко связанным с ним передним мента корпус гидроцилиндра на скалках 10

под действием пружин 11 перемещается влево до упора во фланец, образуя зазор д,а поршень 8 гидроцилиндра под действием пружин 14 - вправо до упора в

закрепленные в радиальных выступах втул- 20 торец корпуса гидроцилиндра, образуя за- ки 3 штанги 4 с пакетами тарельчатых зор &,. пружин 5 В радиальных отверстиях подвижной втулки 3 установлены зажимные элементы - шарики 6 с возможностью взаимодействия с цилиндрической поверхностью расточки во фланце 2 и конической поверхностью хвостовика инструментальной оправки 7. Относительно корпуса 1 концентрично установлен полый поршень 8 гидро- вик ИНСТрументальн6й оправки и торцовы- цилиндра отжима, корпус 9 которого за- ми радиальными „азами, расположенными креплен упруго-подвижно на скалках 10 с 30 равномерно по окружности, зажимные эле- помощью пружин П.менты, предназначенные для взаимодейстЗазор Д между кольцевым буртом 2 кор- вия с хвостовиком инструментальной оправ- пуса 1 и фланцем корпуса гидроцилиндраки силовые пружины, расположенные равнов положении зажима инструмента обеспе-мерно по окружности параллельно оси шпинчивается подбором пружин И, а зазорД|деля подвижную в осевом направлемежду кольцевым уступом 13 подвижной 35 нии втулку, предназначенную для перевтулки 3 и кольцевым выступом поршня 8 - дачи усилия от пружин на зажимные

элементы и отжима инструмента с помощью гидроцилиндра, трубу для подвода смазочно-охлаждающей жидкости дп (СОЖ), подпружиненную в осевом направравки 7 пружиной 16. Втулка-выталкива- чи лении, и выталкиватель инструментальной тель 15 ограничена в осевом направленииоправки, отличающееся тем, что. с целью

штифтом 17 и предохраняет от выпадания упрощения конструкции при работе с пода- шарики 6 в случае отсутствия инструмен-чей СОЖ к инструменту через центральта во фланце 2. Упор 18 предохраняет пор-ное отверстие в шпинделе, силовые пружины

шень 8 от поворота относительно корпу- 45 размещены на введенных в устройство са 9 гидроцилиндра.штангах, расположенных в выполненных в

Устройство для зажима инструментакорпусе отверстиях, при этом концы штанг

работает следующим образом.жестко связаны с выполненными на подДля отжима использованного инструмен-вижной втулке радиальными выступами, разта давление подается в полость гидро-мещенными в радиальных пазах фланца,

цилиндра. При этом корпус 9 гидроци- 50 причем корпус гидроцилиндра с поршнем, линдра перемещается вправо, сжимая пру-выполненным полым, установлен концентрично относительно корпуса устройства и упруго-подвижно с возможностью взаимодействия выполненного в поршне кольцевого выступа с выполненным на радиальных высненный на торце поршня 8, взаимодейст- 55 Тупах подвижной втулки кольцевым уступом вуя с кольцевым уступом 13 втулки 3, пе- и торца корпуса гидроцилиндра - с выполненным на корпусе устройства кольцевым буртом, при этом зажимные элементы

подбором пружин 14.

В подвижной втулке 3 размещена уплот- нительная втулка-выталкиватель 15, поджимаемая к хвостовику инструментальной опжины 11 и выбирая зазор Л, а поршень 8 - влево, сжимая Пружины 15 и выбирая зазор AI. При дальнейшем перемещении поршня 8 влево кольцевой выступ, выполремещает последнюю влево, преодолевая усилие пакетов тарельчатых пружин 5

Шарики 6, обкатываясь по поверхности внутреннего конуса 19 расточки в переднем фланце 2, освобождают хвостовик инструментальной оправки 7, а втулка-выталкиватель под действием пружин 16 выталкивает инструментальную оправку 7 из конического отверстия фланца 2 и преФормула изобретения

Устройство для зажима инструмента, содержащее установленный соосно шпинделю корпус, жестко связанный с ним фланец с коническим отверстием под хвостоторец корпуса гидроцилиндра, образуя за- зор &,.

вик ИНСТрументальн6й оправки и торцовы- ми радиальными „азами, расположенными равномерно по окружности, зажимные эле- менты, предназначенные для взаимодейстустановлены в выполненных в подвижной втулке радиальных отверстиях с возможностью взаимодействия с цилиндрической поверхностью, выполненной во фланце расточки, а труба для подвода СОЖ и выталкиватель выполнены за одно целое.

| название | год | авторы | номер документа |

|---|---|---|---|

| Револьверная головка | 1988 |

|

SU1696158A1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| МЕХАНИЗМ ФИКСАЦИИ ИНСТРУЛ\ЕНТАЛЬНОЙ ОПРАВКИ С РАДИАЛЬНЫМ СУППОРТОМ В ШПИНДЕЛЕ СТАНКА | 1972 |

|

SU348301A1 |

| Устройство для зажима инструмента в шпинделе станка | 1989 |

|

SU1669641A1 |

| УСТРОЙСТВО для МЕХАНИЗИРОВАННОГО КОНЦЕВОГО ИНСТРУМЕНТА | 1973 |

|

SU405666A1 |

| УСТРОЙСТВО ДЛЯ ХОНИНГОВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2008175C1 |

| Устройство для зажима инструментальной оправки с хвостовиком в шпинделе металлорежущего станка | 1986 |

|

SU1340932A1 |

| Устройство для зажима хвостовика инструментальной головки | 1989 |

|

SU1710210A1 |

| Устройство для крепления инструмента | 1981 |

|

SU961870A1 |

| Многооперационный станок | 1985 |

|

SU1357186A1 |

Изобретение относится к станкостроению и может быть использовано в многооперационных станках типа обрабатывающего центра с автоматической сменой инструмента и подводом смазочно-охлаждающей жидкости (СОЖ), а также в станках для глубокого сверления. Целью изобретения является упрощение конструкции устройства при работе с подачей СОЖ к инструменту через центральное отверстие в шпинделе. Устройство содержит корпус 1, закрепленный на переднем торце шпинделя станка, фланец, установленный на корпусе, подвижную втулку 3, штанги 4 с пакетами тарельчатых пружин 5, зажимные элементы (шарики) 6, гидроцилиндр с полым поршнем 8 в корпусе 9 и втулку-выталкиватель 15. Корпус гидроцилиндра установлен на скалках 10 с пружинами 11, а силовые пружины 5 - на штангах 4, закрепленных в радиальных выступах втулки 3. Эти выступы размещены в радиальных пазах фланца 2. На поршне выполнен кольцевой выступ, а на втулке 3 - кольцевой уступ 13. При подаче давления в полость гидроцилиндра его корпус 9 перемещается вправо до упора в кольцевой бурт 12, а поршень - влево до упора кольцевым выступом в уступ 13. Подвижная втулка 3 перемещается влево, сжимая пружины 5. Шарики 6 выкатываются в расточку фланца 2 и освобождают инструмент. После установки нового инструмента полость гидроцилиндра соединяется со сливом, упомянутые части возвращаются в исходное положение и происходит зажим инструмента за счет взаимодействия шариков 6 с конической поверхностью хвостовика инструмента и цилндрической поверхностью в расточке фланца под действием усилия, передаваемого к ним от пружин 5 через втулку 3. 2 ил.

Фиг. 2

| 0 |

|

SU86379A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-07-23—Публикация

1988-03-23—Подача