Изобретение относится к области машиностроения, а именно к уменьшению погрешностей цилиндрических зубчатых передач и может быть использовано в точных и малошумных кинематических цепях с повышенной |1лавностью хода, например в прецизионных станках.

Цель изобретения - уменьшение погрешностей путем учета динамических факторов, действующих в передаче.

Предложенный способ компенсации погрешностей зубчатой передачи устраняет динамические погрешности зацепления, обусловленные неравномерностью радиальной составляющей силы, а также неравномерностью вращения сопрягаемых зубчатых колес вследствие накопленной кинематической погрешности и геометрических погрешностей других звеньев зубчатой передачи, вызывая колебание угла взаимного наклона осей сопрягаемых зубчатых колес в течение каждого цикла их взаимного обката. Изобретение реализуется следующим образом. Определяют угол перекоса осей колес при рабочей нагрузке и заменяют при сборке передачи одно из колес на зубчатое колесо с переменной толщиной зубьев в осевом направлении, величина которой пропорциональна величине угла перекоса осей. В процессе измерения угла перекоса

осей зубчатых колес определяют текущие значения углов наклона каждой оси в зависимости от их фазового положения за полный оборот, совершаемый зубчатым колесом с большим числом зубьев, которое затем заменяют на зубчатое колесо, толщину зубьев которого выполняют в срот ветствии с измеренным циклическим изменением перекоса осей, а при сборке зто колесо устанавливают противофазно положению заменяемого колеса в процессе измерения.(

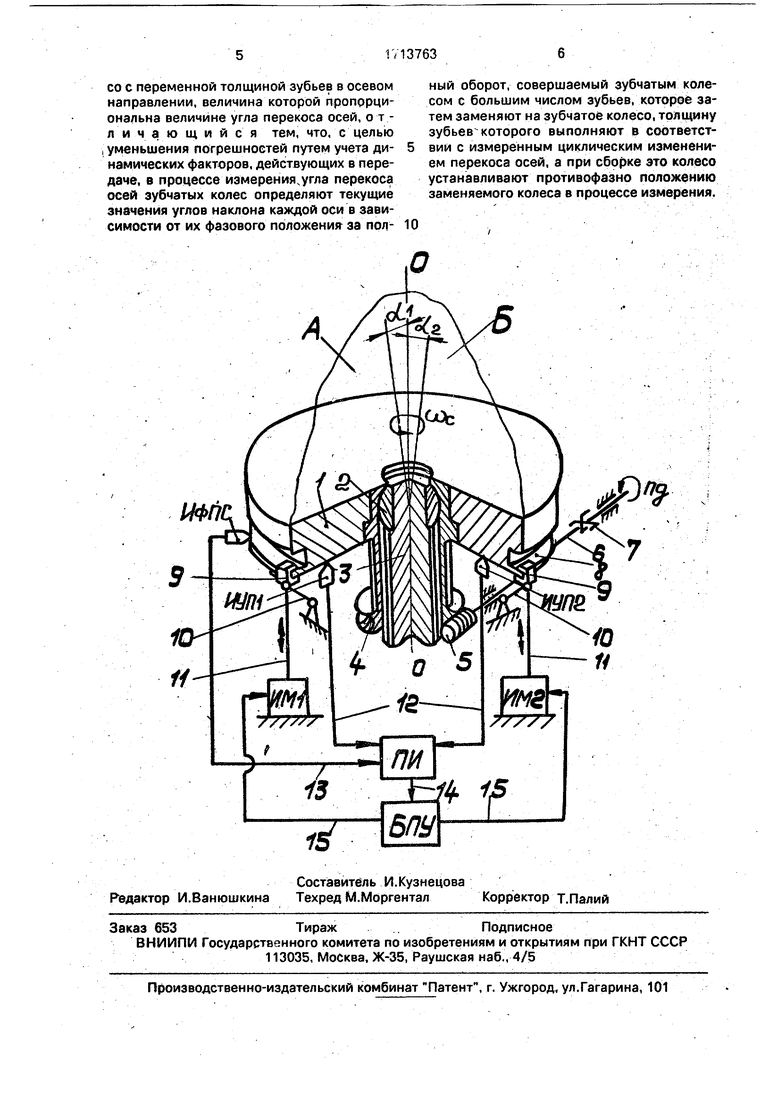

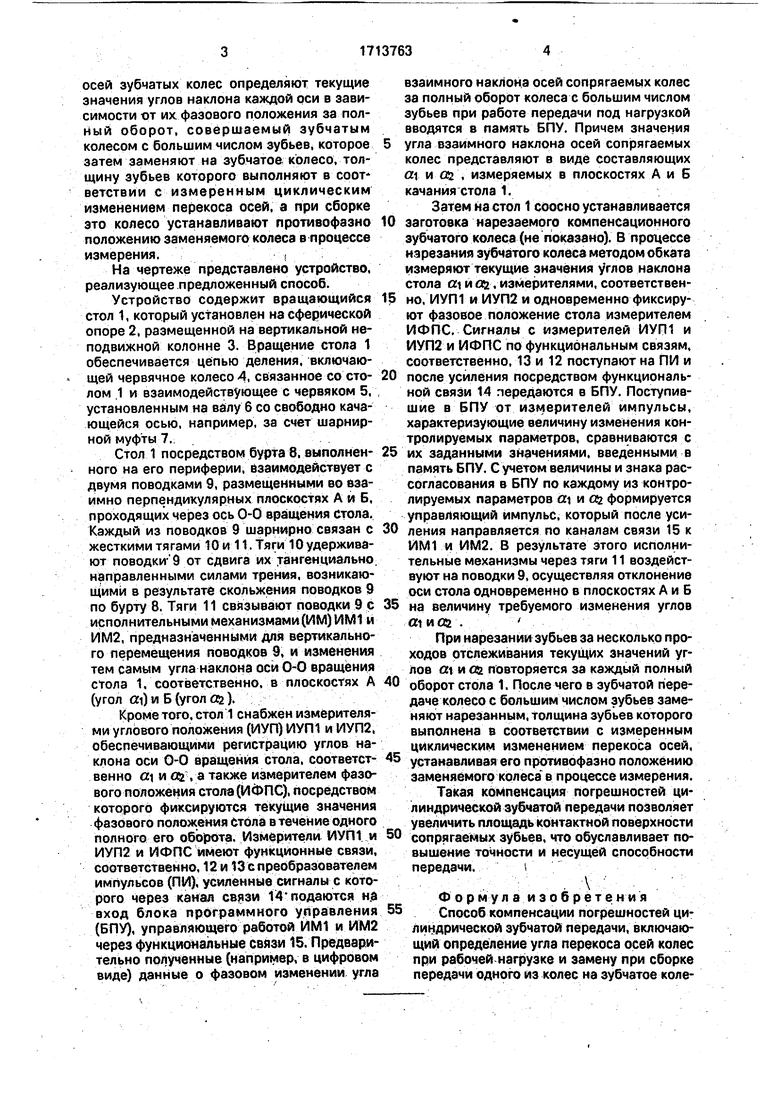

На чертеже представлено устройство, реализующее .предложенный способ.

Устройство содержит вращающийся стол 1, который установлен на сферической опоре 2, размещенной на вертикальной неподвижной колонне 3. Вращение стола 1 обеспечивается цепью деления, включающей червячное колесо 4, связанное со столом .1 и взаимодействующее с червяком 5, установленным на вдлу 0 со свободно качающейся осью, например, за счет шарнирной муфты 7.:

Стол 1 посредством бурта 8, выполненного на его периферии, взаимодействует с двумя поводками 9, размещенными во взаимно перпендикулярных плоскостях А и Б, проходящих че|эез ось 0-0 вращения стола. Каждый из поводков 9 шарнирно связан с жесткими тягами 10 и 11. Тяги 10 удерживают ПОВОДКИ9 от сдвига их тангенциально направленными силами трения, возникающими в результате скольжения прводков 9 по бурту 8. Тяги 11 связывают поводки 9 с исполнительными механизмами (ИМ) ИМ1 и ИМ2, предназначенными для вертикального перемещения поводков 9, и изменения тем самым угла наклона оси О-О вращения стола 1, соответственно, в плоскостях А (угол «О и Б (угол GU ).

Кроме того, стол 1 снабжен измерителями углового положения (ИУП) ИУП1 и ИУП2, Обеспечивающими регистрацию углов наклона оси 0-0 вращения стола, соответственно «1 и оа , а также измерителем фазового положения стола (ИФПС), посредством которого фиксируются текущие значения фазового положения бтола в течение одного полного его оборота. Измерители ИУП1 и ИУП2 и ИФПС 14меют функционные связи, соответственно, 12 и 13 с преобразователем импульсов (ПИ), усиленные сигналы с которого через канал сврзи 14подаются на вход блока программного управления (БПУ), управляющего работой ЙМ1 и ИМ2 через функциональные связи 15. Предварительно полученные (например, в цифровом виде) данные о фазовом изменении угла

взаимного наклона осей сопрягаемых колес за полный оборот колеса с большим числом зубьев при работе передачи под нагрузкой вводятся в память БПУ. Причем значения

угла взаимного наклона осей сопрягаемых колес представляют в виде составляющих а и (%, измеряемых в плоскостях А и Б качания стола 1.

Затем на стол 1 соосно устанавливается

0 заготовка нарезаемого компенсационного зубчатого колеса (не показано). В процессе нарезания зубчатого колеса методом обката измеряют текущие значения углов наклона стола ai и 0(2, измерителями, соответственно, ИУП 1 и ИУП2 и одновременно фиксируют фазовое положение стола измерителем ИФПС. Сигналы с измерителей ИУП 1 и ИУП2 и ИФПС по функциональным связям, соответственно, 13 и 12 поступают на ПИ и

0 после усиления посредством функциональной связи 14 передаются в БПУ. Поступившие в БПУ от измерителей импульсы, характеризующие величину изменения контролируемых параметров, сравниваются с

5 их заданными значениями, введенными в память БПУ. С учетом величины и знака рассогласования в БПУ по каждому из контролируемых параметров а uoi формируется управляющий импульс, который после усиления направляется по каналам связи 15 к ИМ1 и ИШ. В результате зтого исполнительные механизмы через тяги 11 воздействуют на поводки 9, осуществляя отклонение оси стола одновременно в плоскостях А и Б

5 на величину требуемого изменения углов одиоа .

При нарезани зубьев за несколько проходов ртслеживания текущих значений углов а и % повторяется за каждый полный

0 оборот стола 1. После чего в зубчатой передаче колесо с большим числом зубьев заменяют нарез1анным. Толщина зубьев которого выполнена в соответствии с измеренным циклическим изменением перекоса осей, устанавливая его противофазно положению заменяемого колесав процессе измерения. Такая компенсация погрешностей цилин,|рической зубчатой передачи позволяет увеличить площадь контактной поверхности

сопрягаемых зубьев, что обуславливает повышение точности и несущей способности передачи.i

- V V . ;V : . . Формула и3обретения

5 Способ компенсации погрешностей цилиндрической зубчатой передачи, включающий определение угла перекоса осей колес при рабочей нагрузке и замену при сборке передачи одного из колес на зубчатое коле

| название | год | авторы | номер документа |

|---|---|---|---|

| Стол зубообрабатывающего станка | 1989 |

|

SU1731485A1 |

| СПОСОБ ШЛИФОВАНИЯ ЭВОЛЬВЕНТНЫХ ПРОФИЛЕЙ КРУГОВЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1992 |

|

RU2047430C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| СТЕНД ДЛЯ ПРИРАБОТКИ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2027982C1 |

| Шарнирная опора верхнего валка листогибочной машины | 1980 |

|

SU893313A1 |

| ЗУБЧАТО - ИМПУЛЬСНЫЙ ВАРИАТОР | 2016 |

|

RU2636440C2 |

| Устройство компенсации кинематической погрешности | 1980 |

|

SU926399A2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЦИКЛИЧЕСКОЙ КИНЕМАТИЧЕСКОЙ ПОГРЕШНОСТИ ШПИНДЕЛЯ ПЕРЕДНЕЙ БАБКИ КРУГЛОШЛИФОВАЛЬНЫХ СТАНКОВ | 2005 |

|

RU2296665C2 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| Устройство для измерения кинематической погрешности зубчатых передач | 1988 |

|

SU1585664A1 |

Изобретение относится к машиностроению, а именно к уменьшению погрешностей цилиндрических зубчатых передач, и может, быть использовано в точных малошумных кинематических цепях с повышенной плавностью хода, например в прецизионных станках. Цель изобретения - уменьшение погрешностей передачи. Компенсация погрешности цилиндрической передачи заключается в определении угла перекоса осей колец при рабочей нагрузке и замене при сборке передачи одного из колес на зубчатое колесо с переменной толщиной зубьев. В процессе измерения угла перекоса осей зубчатых колес определяют текущие значения углов наклона каждой оси в зависимости от их фазового положения за полный оборот, совершаемый" зубчатым колесом с большим числом зубьев. Это зубчатое колесо затем заменяют на зубчатое колесо, толщину зубьев которого выполняют в соответствии с измеренным циклическим изменением перекоса осей, причем это колесо устанавливают противофазно положению заменяемого колеса в процессу измерения. 1 ил.^^

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ КОНТАКТНОЙ ОЧИСТКИ ТРУБ | 0 |

|

SU305917A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-23—Публикация

1989-09-19—Подача