расположенных Р 1 секции и выполненных с упорными дисками 6. Все С имеют общий привод 7. Груз укладывают на Р 1 первой секции I и Р5 по обе стороны дисков 6.

Включают привод 7 и груз движется до Р 3, а затем смещается на С III. После обработки включается привод, Р 3 спускается и груз удаляется. 3 з.п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемещения и сбрасывания длинномерных грузов | 1983 |

|

SU1142381A1 |

| Вертикальный ленточный конвейер | 1990 |

|

SU1766784A1 |

| Устройство для вытяжки и кантовки крупногабаритных форм | 1990 |

|

SU1766613A1 |

| Линия транспортирования многопоточного технологического комплекса по производству строительных изделий | 1991 |

|

SU1804439A3 |

| ВИНТОВОЙ КОНВЕЙЕР ДЛЯ ТРАНСПОРТИРОВАНИЯ ЗЕРНА | 1995 |

|

RU2081043C1 |

| НАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2008 |

|

RU2356812C1 |

| ШАГАЮЩИЙ КОНВЕЙЕР | 2009 |

|

RU2410315C1 |

| Устройство для подачи бревен в деревообрабатывающий станок | 1987 |

|

SU1535726A1 |

| Устройство для упаковки в пеналы стержнеобразных изделий | 1990 |

|

SU1794805A1 |

| Устройство для изготовления теплоизоляционных труб из полосы волокнистого материала | 1983 |

|

SU1127773A1 |

Изобретение относится к транспортному оборудованию. Цель изобретения - расширение технологических возможностей путем обеспечения транспортирования из-12 Л(ЛсCJ 00ел с»сборочный »ad^Ai>&Фиг. Т

Изобретение относится к транспортному оборудованию и может быть использовано в мебельной и деревообрабатывающей промышленности для перемещения штучных грузов при плоскопараллельном перемещении их, например, по рамке.

Цель изобретения - расширение технологических возможностей путем обеспечения транспортирования изделий по замкнутому контуру в первоначально сориентированном положении и уменьшение габаритов конвейера.

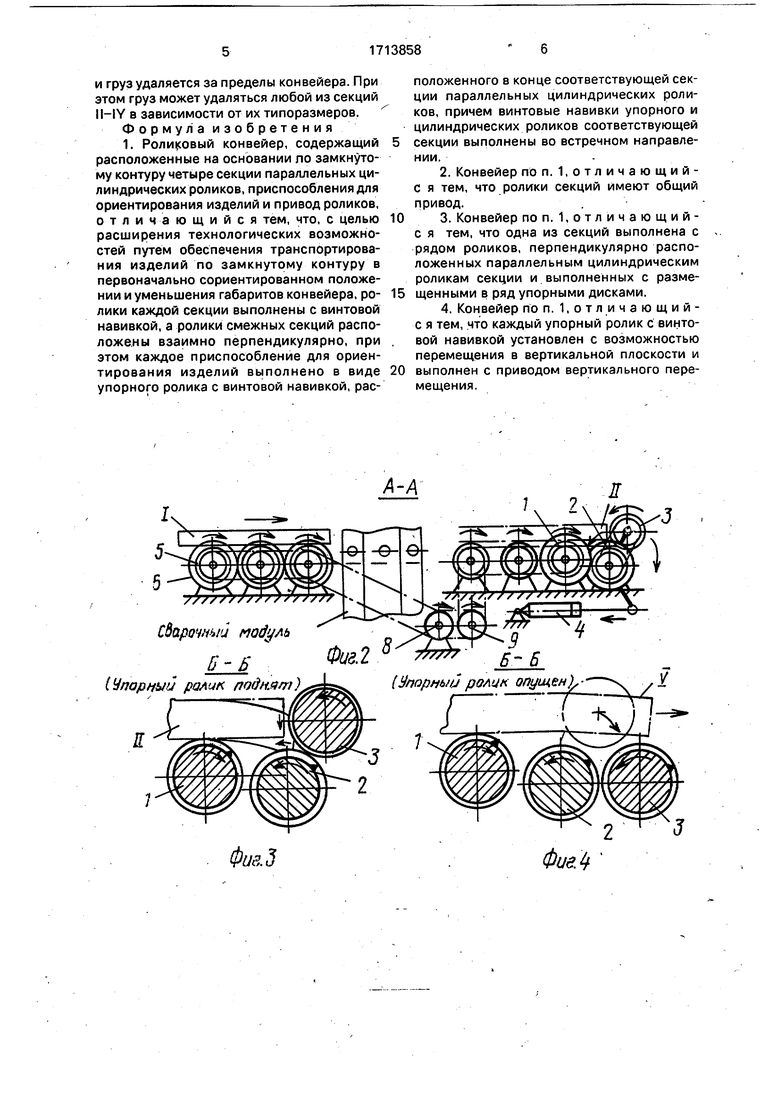

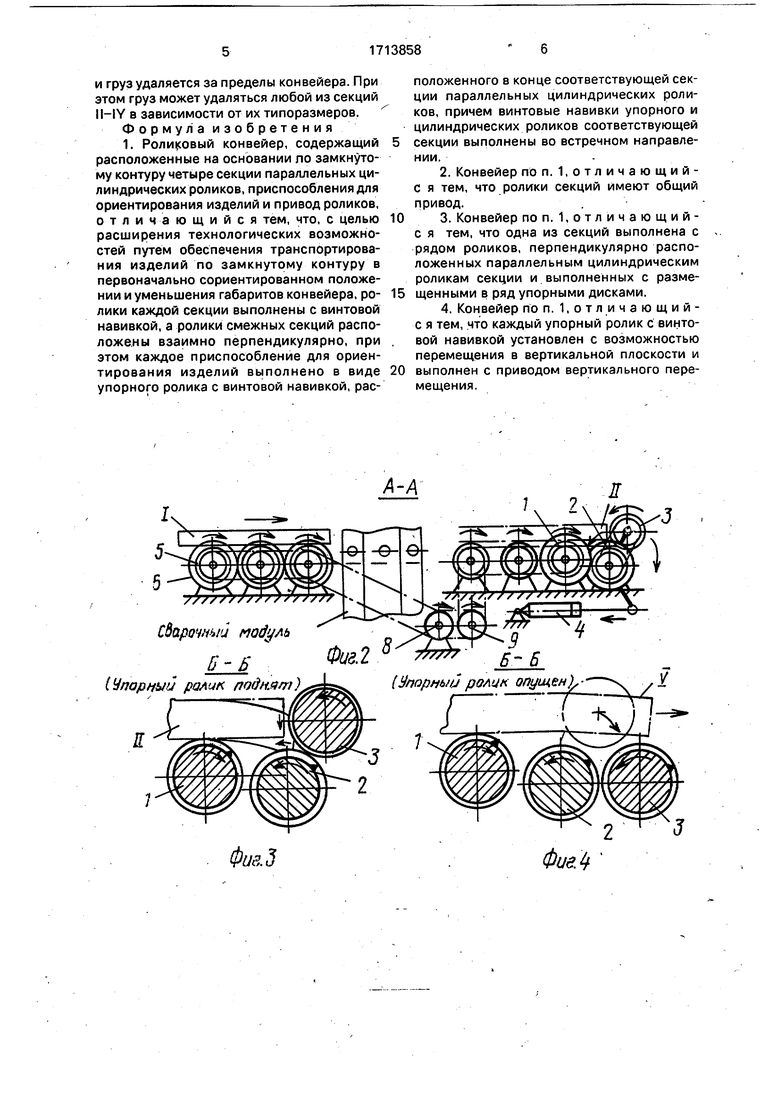

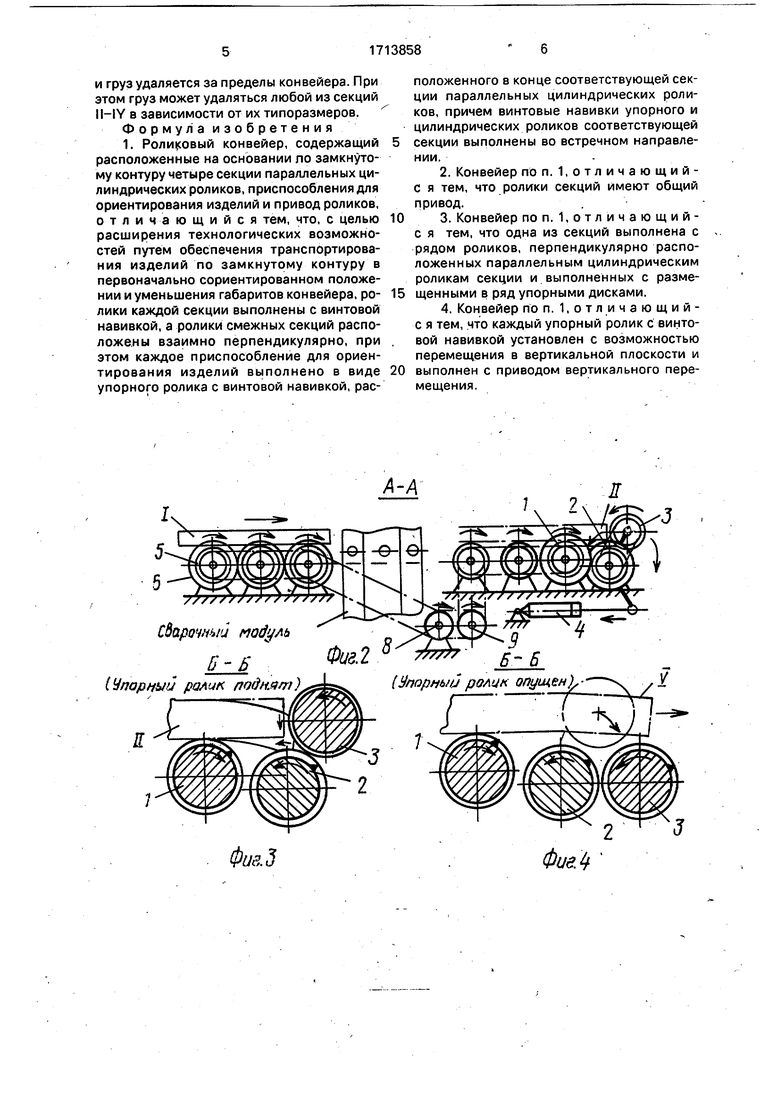

На фиг. 1 показан роликовый конвейер, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1, упорный ролик поднят; на фиг. 4 - то же, упорный ролик опущен.

Роликовый конвейер содержит расположенные на основании по замкнутому контуру четыре секции I-IY, параллельных цилиндрических роликов 1, выполненных с винтовой навивкой. Ролики 1 смежных секций расположены взаимно перпендикулярно. Для ориентирования изделий выполнено приспособление в йиде концевого ролика 2 и упорного ролика 3 с винтовой навивкой, расположенного в конце соответствующей секции параллельных цилиндрических роликов 1. Ролик 2 установлен ниже основного ряда роликов 1, а ролик 3 поднят выше этого ряда. Каждый упорный ролик 3 с винтовой навивкой установлен с возможностью перемещения, например, с помощью гидроцилиндра А., Одна из секций выполнена с рядом роликов 5, перпендикулярно расположенных параллельным цилиндрическим роликам 1 секции и выполненных с размещенными в ряд упорными дисками 6, смещенными к одному из концов роликов 5. Все секции имеют один общий привод 7, связанный через приводной вал 8, раздаточный редуктор 9 с ведомыми валами 10 секций. Внутри секций вращение роликов осуществляется посредством цепных 11 и зубчатых 12 передач. Для отключения привода 7 предусмотрен конечный выключатель 13. Между секциями I и II расположен сварочный модуль (показан в тонких линиях), предназначенный для сварки полосы, например, поропласта. BtyiecTo сварочного модуля между секциями может

быть расположено другое оборудование, требующее аналогичного перемещения груза.

Конвейер работает следующим образом.

Груз, например подготовленные для сварки полосы поропласта, укладывают одновременно на ролики 1 секции I и на ролики 5 по обе стороны дисков 6, вплотную к ним. Включается привод 7, при этом скорости перемещения грузов секций I и II одинаковы. Благодаря подобранным передаточным отношениям систем звездочек 11 и шестерен 12, обе полосы поропласта движутся с одинаковой скоростью к сварочному модулю, где производится их сварка. Далее груз (сваренная полоса) попадает на ролики 1 секции II и перемещается до контакта с упорным роликом 3. Продольное движение груза прекращается. Передняя часть груза отклоняется под действием сил трения от вращающегося в противоположную сторону от основного ряда роликов 1 упорного ролика 3 вниз и прижимается к ролику 2, вращающемуся в одну сторону с роликом 3. При этом исключается защемление эластичного груза роликами 2 и 3, так как последние как бы отталкивают груз от зазора между ними (фиг. 3). Кроме того, встречное вращение роликов 1 и роликов 2 и 3 не позволяет приподниматься передней кромке перемещаемого груза над упорным роликом 3. Так как на груз начинают воздействовать-боковые усилия от винтовых выступов всех роликов секции, направленные в сторону, то груз начинает смещаться на секцию III и перемещается по роликам 1 до контакта с упорным роликом 3. Далее груз перемещается по секции III и передается автоматически на секцию IV, а с ней на секцию I и груз доходит до упора в диски 6 роликов 5. Срабатывает конечный выключатель 13, и привод 7 останавливается. Затем при необходимости на ролики 5 укладывают еще полосу поропласта, которая сваривается с основной. Операция повторяется до тех пор, пока перемещаемый и свариваемый груз не достигнет требуемых размеров.

После сварки последнего стыка включа тся привод 4, ролик 3 секции II опускается

и груз удаляется за пределы конвейера. При этом груз может удаляться любой из секций II-IY в зависимости от их типоразмеров. Формула изобретения 1. Роли|{овый конвейер, содержащий расположенные на основании ло замкнутому контуру четыре секции параллельных цилиндрических роликов, приспособления для ориентирования изделий и привод роликов, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения транспортирования изделий по замкнутому контуру в первоначально сориентированном положении и уменьшения габаритов конвейера, ролики каждой секции выполнены с винтовой навивкой, а ролики смежных секций расположены взаимно перпендикулярно, при этом каждое приспособление для ориентирования изделий выполнено в виде упорного ролика с винтовой навивкой, расположенного в конце соответствующей секции параллельных цилиндрических роликов, причем винтовые навивки упорного и цилиндрических роликов соответствующей секции выполнены во встречном направлении.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1992-02-23—Публикация

1990-01-18—Подача