Изобретение относится к производству теплоизоляционных труб из полосы волокнистого материала, преимущественно минераловатных цилиндров методом спиральной навивки, и может быть использовано в промышленности строительных материалов.

Известно устройство для изготовления теплоизоляционных цилиндров из полосы волокнистого материала, содержащее подающее полосу материала приспособление и горизонтально установленную вращающуюся скалку с размещенными вокруг нее формующими роликами, оси которых установлены по спирали и под острым углом к оси скалки. Рабочая поверхность скалки выполнена с продольными ребрами, рабочая поверхность каждого из формующих роликов - с винтовыми выступами, а подающее приспособление - в виде щарнирно установленной подвижной консоли со смонтированными на ней сменными бобинами, для полосового теплоизоляционного и покровного материала 1. ,

Недостатками устрой ства являются ручная заправка и подача полосового материала по внепоточной технологии - с бобин, а также его низкая надежность и недостаточное качество изготавливаемых изделий, вызванные биением консольно установленной скалки.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является устройство для изготовления теплоизоляционных труб из полосы волокнистого материала, содержащее рамус горизонтально установленной на ней скалкой, размещенными вокруг нее приводными формующими роликами и узлом резки со смонтированным на подвижной каретке дисковым ножом, а также подающее полосу материала приспособление в виде установленного под углом к скалке многониточного цепного транспортера 2.

Недостатками известного устройства являются невозможность использования его для сухих мягких, волокнистых матери алов без связующего, так как не обеспечивается сталкивание мягкой трубы со скалки; низкая надежность устройства и неудовлетворительное качество получаемых изделий, вызванные наличием клинового зазора между концом цепного транспортера и формующими роликами, вследствие чего наблюдается провисание полосы, что ведет к ее обрыву или образованию гофр и наплывов.

Целью изобретения является расщирение технологических возможностей, повыщение надежности в работе и качества изделий.

Поставленная цель достигается тем, что устройство для изготовления теплоизоляционных труб из полосы волокнистого материала, содержащее раму с горизонтально установленной на ней скалкой, размещенными вокруг нее приводными формующими роликами и узлом резки со смонтированным

на подвижной каретке дисковым ножом, а также подающее полосу материала приспособление в виде установленного под углом к скалке многониточного цепного транспортера, снабжено смонтированными на раме

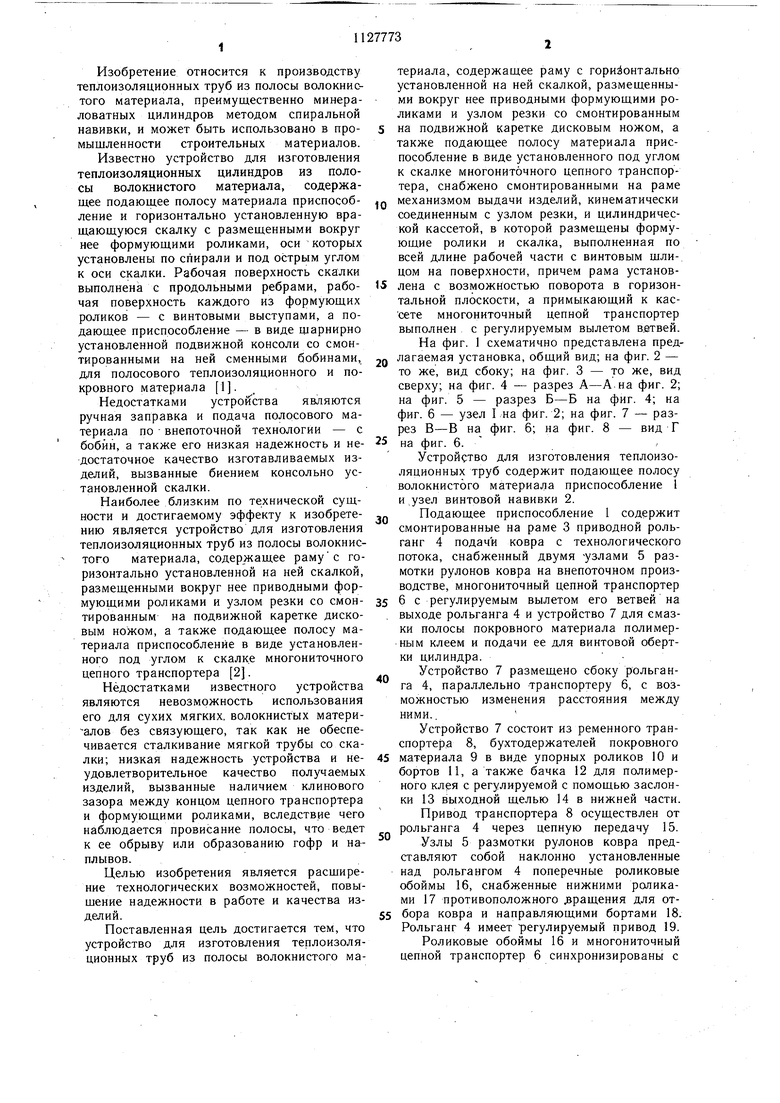

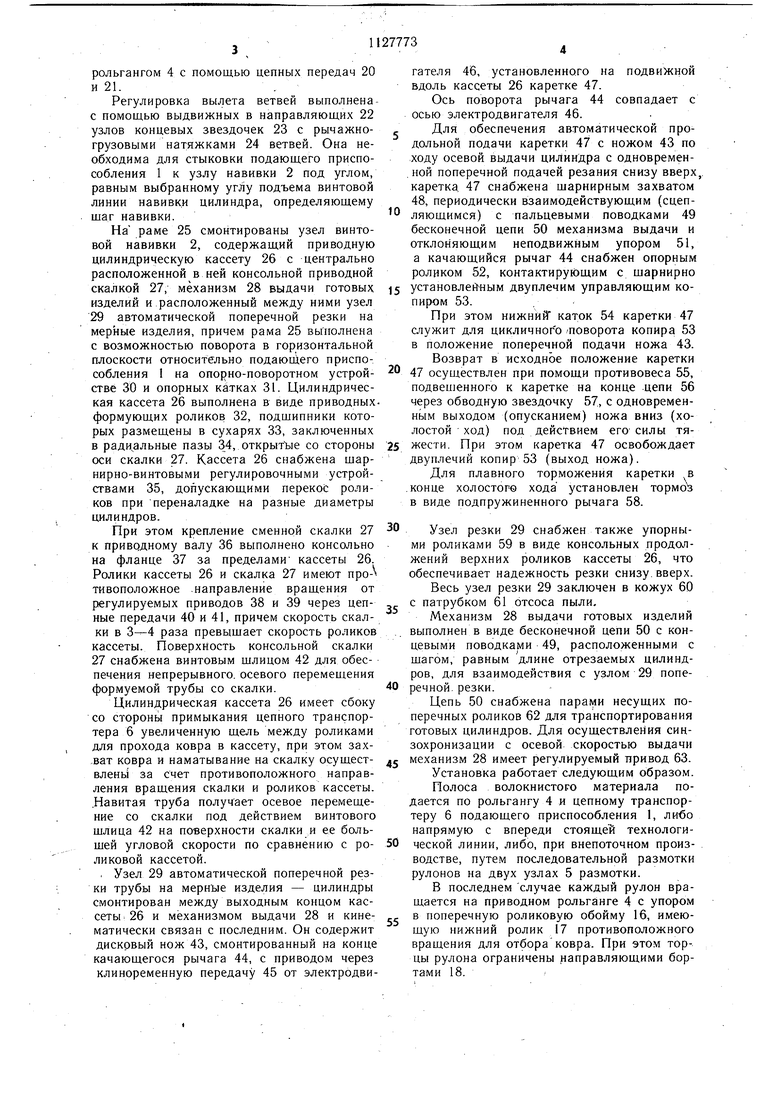

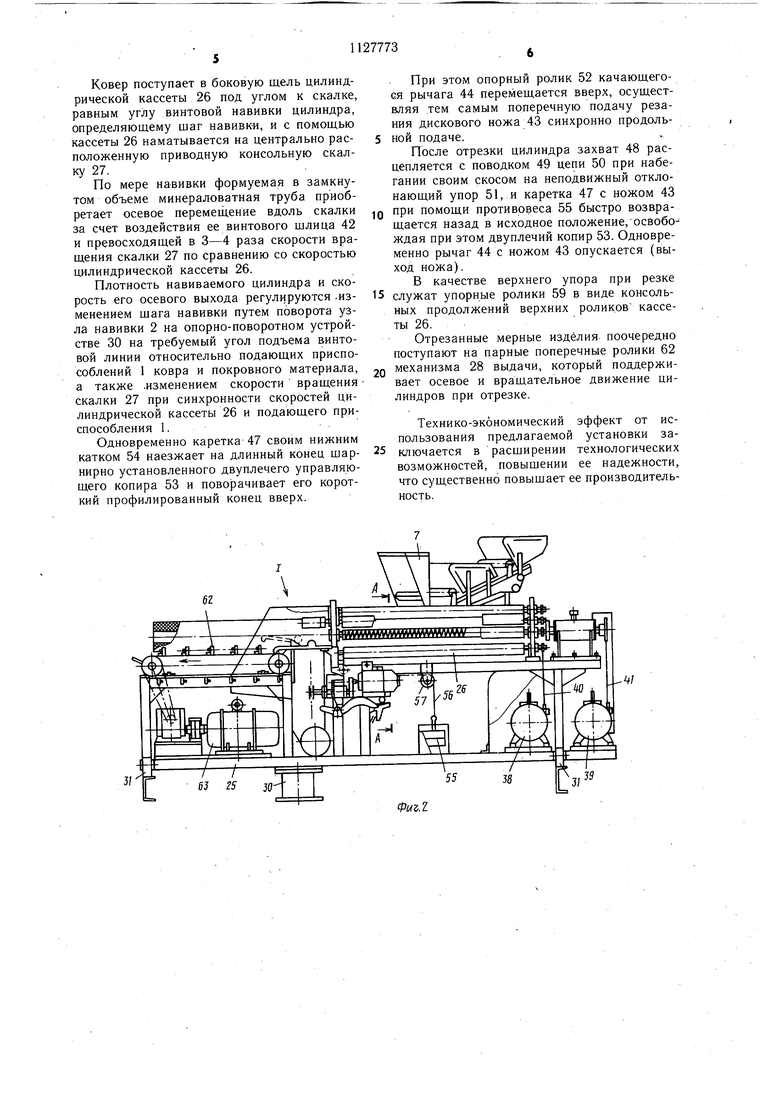

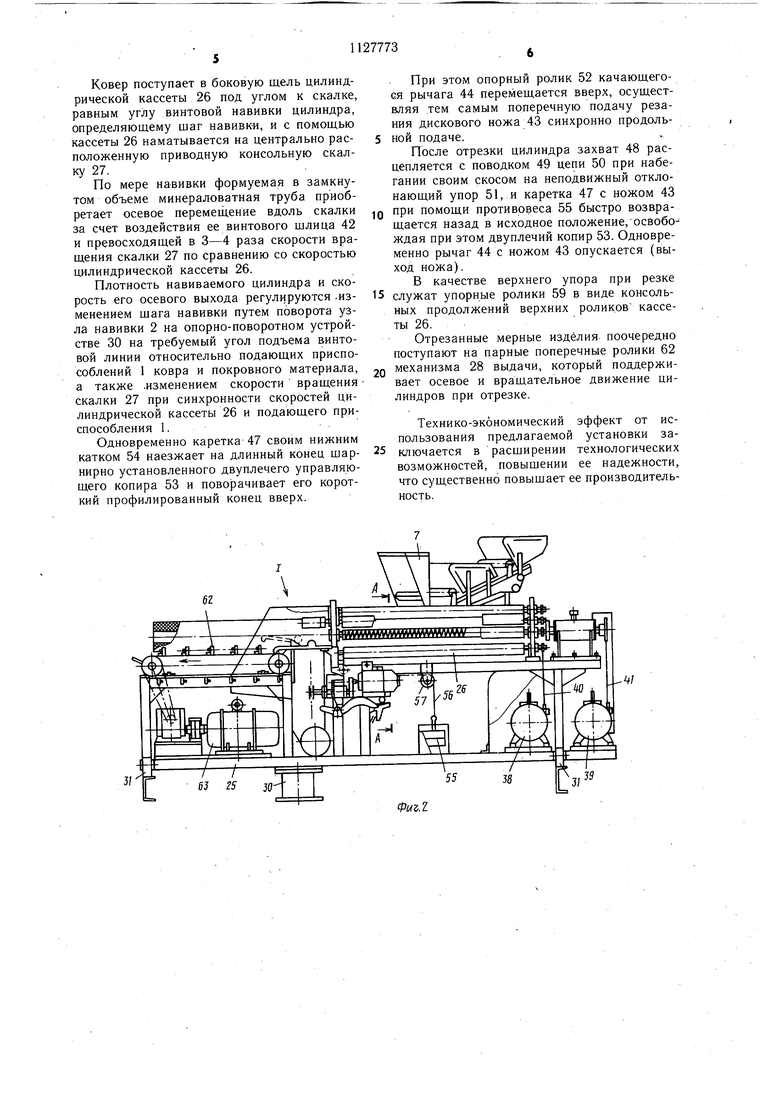

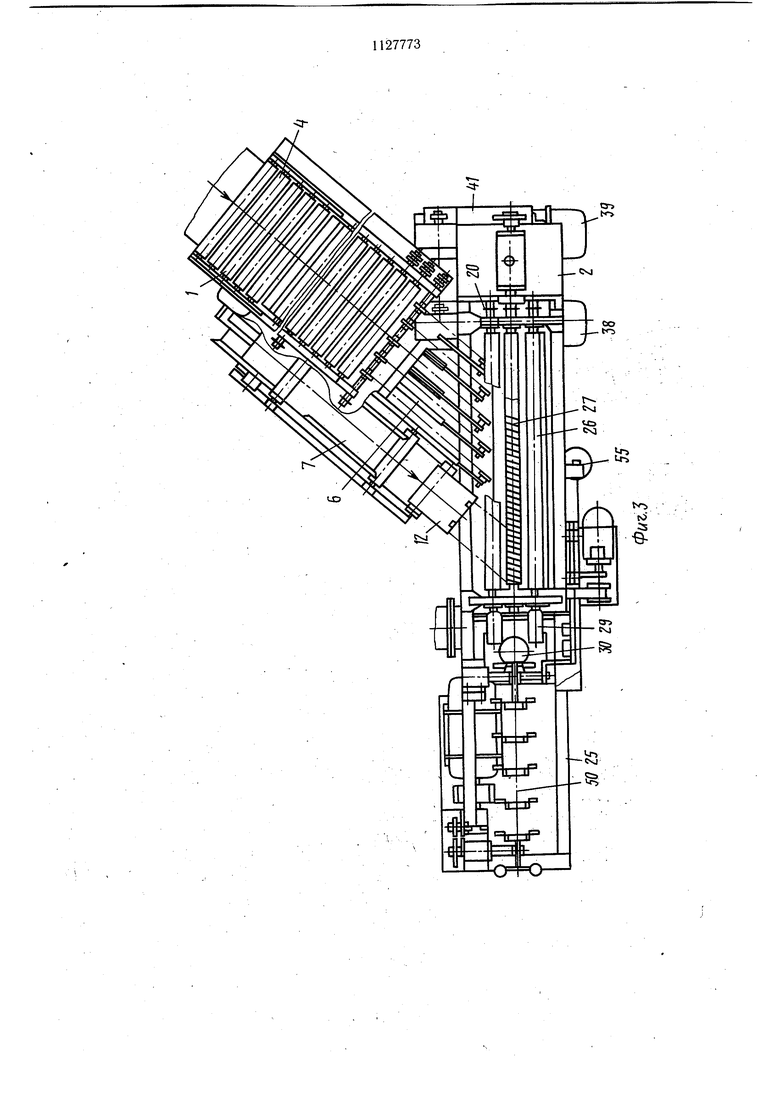

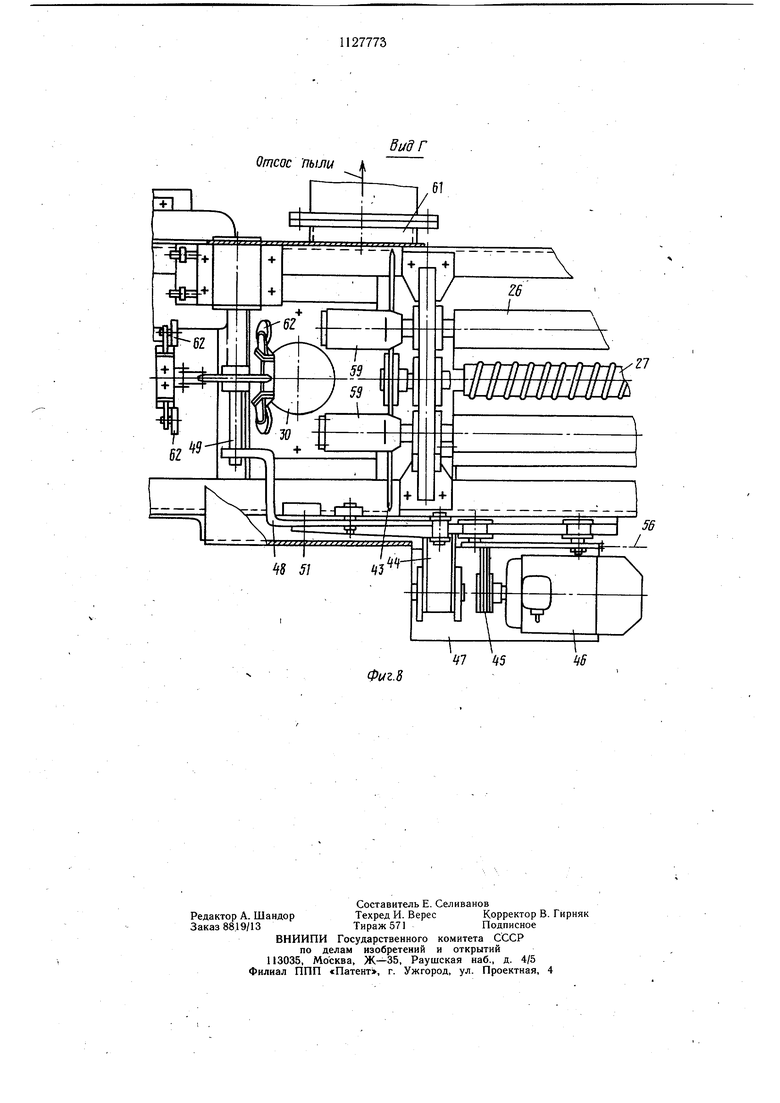

Q механизмом выдачи изделий, кинематически соединенным с узлом резки, и цилиндрической кассетой, в которой размещены формующие ролики и скалка, выполненная по всей длине рабочей части с винтовым щлицом на поверхности, причем рама установлена с возможностью поворота в горизонтальной плоскости, а примыкающий к кассете многониточный цепной транспортер выполнен с регулируемым вылетом ветвей. На фиг. 1 схематично представлена предQ лагаемая установка, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, вид сверху; на фиг. 4 - разрез А-А.на фиг. 2; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - узел I на фиг. 2; на фиг. 7 - разрез В-В на фиг. 6; на фиг. 8 - вид Г

5 на фиг. 6.

Устройство для изготовления теплоизоляционных труб содержит подающее полосу волокнистого материала приспособление 1 и узел винтовой навивки 2.

Q Подающее приспособление 1 содержит смонтированные на раме 3 приводной рольганг 4 подачи ковра с технологического потока, снабженный двумя -узлами 5 размотки рулонов ковра на внепоточном производстве, многониточный цепной транспортер

6 с регулируемым вылетом его ветвей на . выходе рольганга 4 и устройство 7 для смазки полосы покровного материала полимерным клеем и подачи ее для винтовой обертки цилиндра. .

Устройство 7 размещено сбоку рольганга 4, параллельно транспортеру 6, с возможностью изменения расстояния между ними..

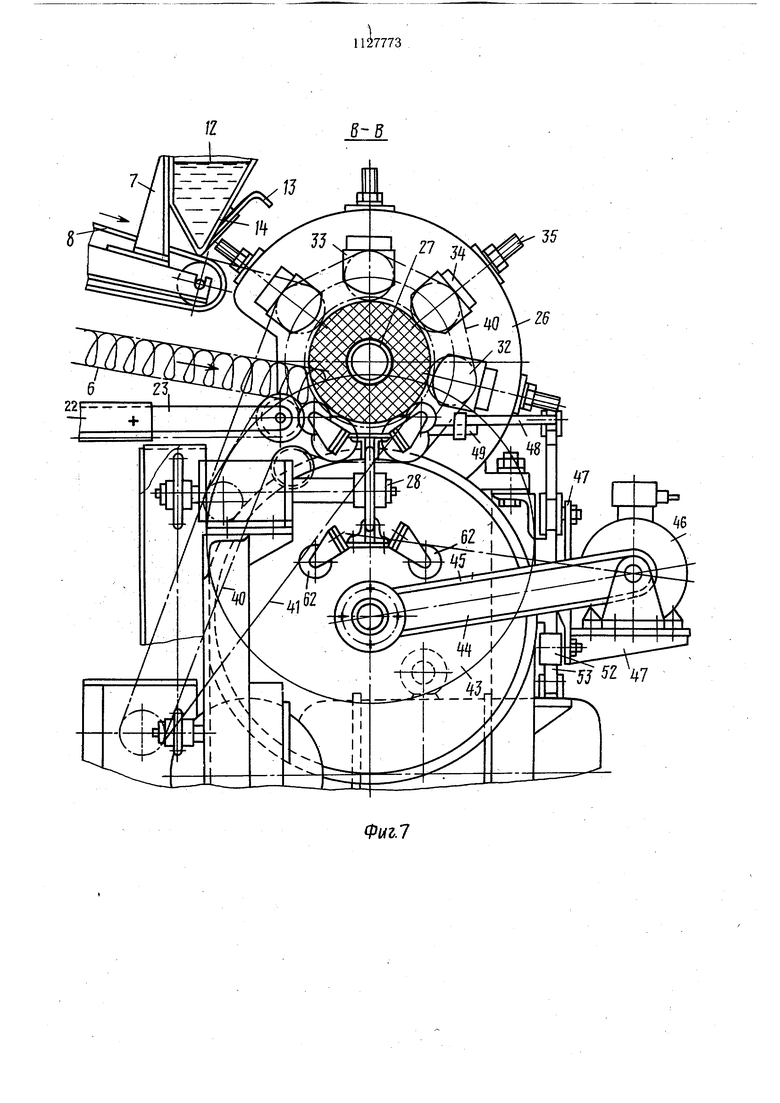

Устройство 7 состоит из ременного транспортера 8, бухтодержателей покровного

5 материала 9 в виде упорных роликов 10 и бортов 11, а также бачка 12 для полимерного клея с регулируемой с помощью заслонки 13 выходной щелью 14 в нижней части. Привод транспортера 8 осуществлен от рольганга 4 через цепную передачу 15. Узлы 5 размотки рулонов ковра представляют собой наклонно установленные над рольгангом 4 поперечные роликовые обоймы 16, снабженные нижними роликами 17 противоположного зращения для от5 бора ковра и направляющими бортами 18.

Рольганг 4 имеет регулируемый привод 19.

Роликовые обоймы 16 и многониточный

цепной транспортер 6 синхронизированы с

рольгангом 4 с помощью цепных передач 20 и 21..

Регулировка вылета ветвей выполненас помощью выдвижных в направляющих 22 узлов концевых звездочек 23 с рычажногрузовыми натяжками 24 ветвей. Она необходима для стыковки подающего приспособления 1 к узлу навивки 2 под углом, равным выбранному углу подъема винтовой линии навивки цилиндра, определяющему щаг навивки.

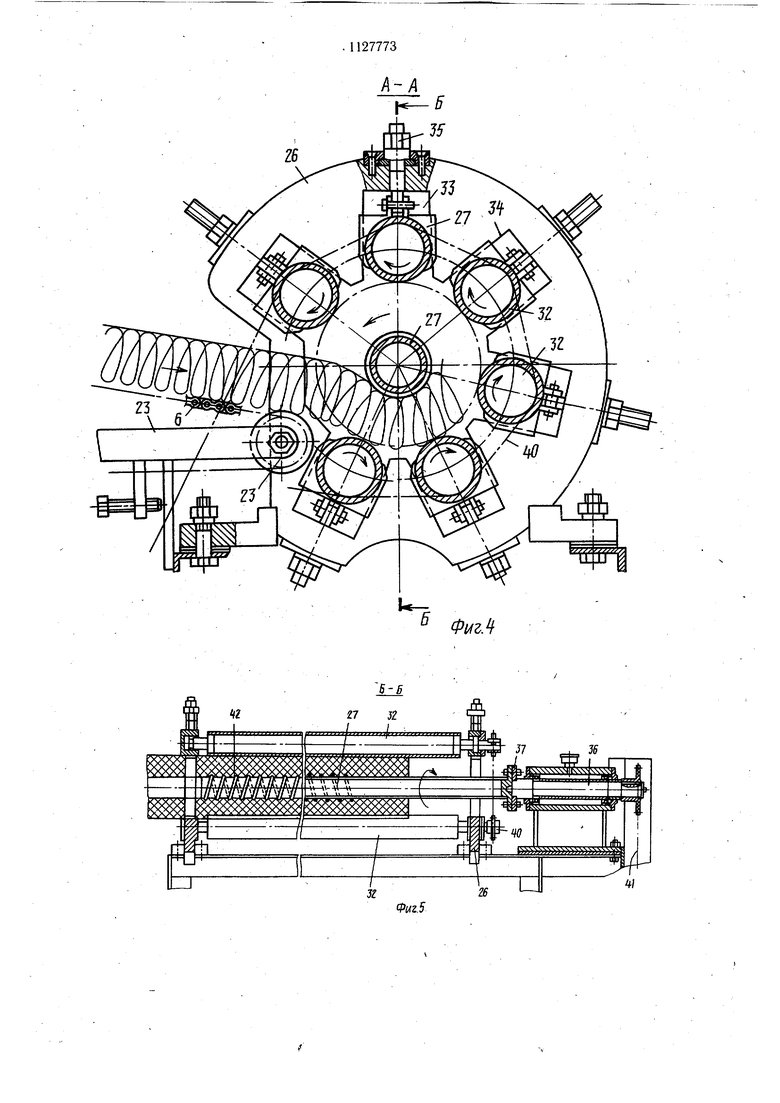

На раме 25 смонтированы узел винтовой навивки 2, содержащий приводную цилиндрическую кассету 26 с центрально расположенной в ней консольной приводной скалкой 27, механизм 28 выдачи готовых изделий и расположенный между ними узел 29 автоматической поперечной резки на мерные изделия, причем рама 25 выполнена с возможностью поворота в горизонтальной плоскости относительно подающего приспособления 1 на опорно-поворотном устройстве 30 и опорных кйтках 31. Цилиндрическая кассета 26 выполнена в виде приводныхформующих роликов 32, подщипники которых размещены в сухарях 33, заключенных в радикальные пазы 34, открыт ю со стороны оси скалки 27. Кассета 26 снабжена щарнирно-винтовыми регулировочными устройствами 35, дог1ускающими перекос роликов при переналадке на разные диаметры цилиндров.

При этом крепление сменной скалки 27 к приврдному валу 36 выполнено консольно на фланце 37 за пределами кассеты 26. Ролики кассеты 26 и скалка 27 имеют противоположное .направление вращения от регулируемых приводов 38 и 39 через цепные передачи 40 и 41, причем скорость скалки в 3---4 раза превыщает скорость роликов кассеты. Поверхность консольной скалки 27 снабжена винтовым щлицом 42 для обеспечения непрерывного, осевого перемещения формуемой трубы со скалки.

Цилиндрическая кассета 26 имеет сбоку со сторонь примыкания цепного транспортера 6 увеличенную щель между роликами для прохода ковра в кассету, при этом зах,ват ковра и наматывание на скалку осуществлень за счет противоположного направления вращения скалки и роликов кассеты. Навитая труба получает осевое перемещение со скалки под действием винтового щлица 42 на поверхности скалки и ее большей угловой скорости по сравнению с роликовой кассетой.

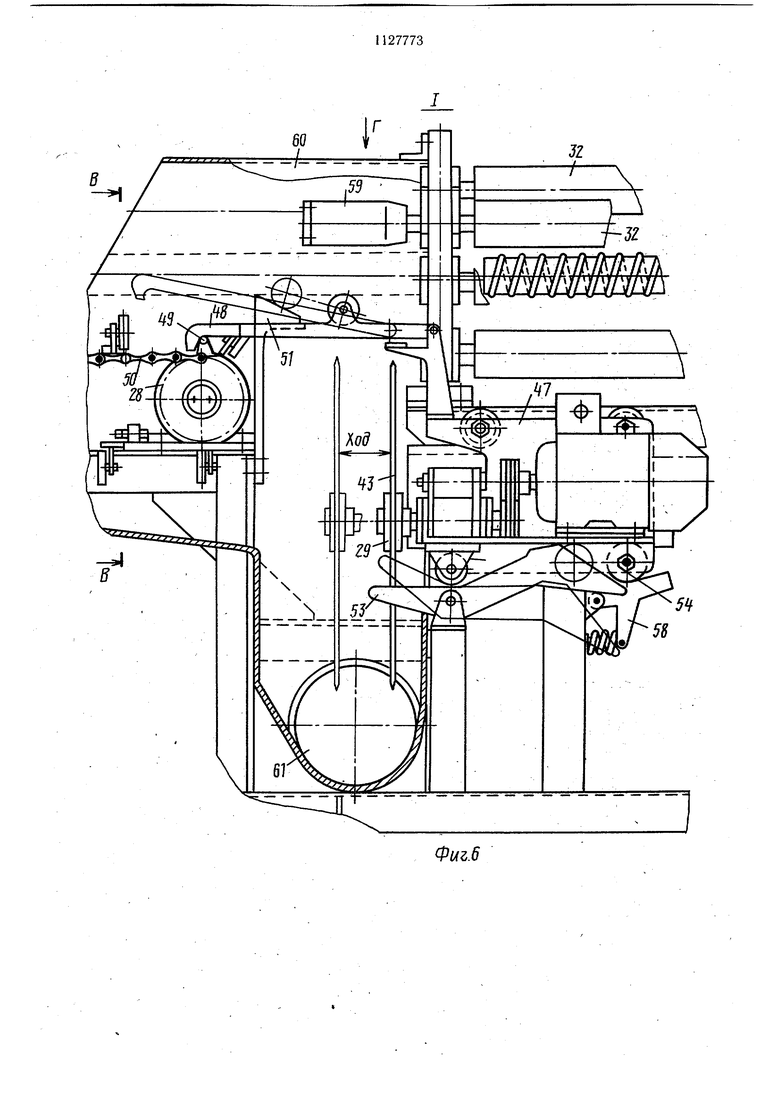

. Узел 29 автоматической поперечной резки трубы на мерные изделия - цилиндры смонтирован между выходным концом кассеты 26 и механизмом выдачи 28 и кинематически связан с последним. Он содержит дисковый нож 43, смонтированный на конце качающегося рычага 44, с приводом через клиноременную передачу 45 от электродвигателя 46, установленного на подвижной вдоль кассеты 26 каретке 47.

Ось поворота рычага 44 совпадает с осью электродвигателя 46. , Для обеспечения автоматической продольной подачи каретки 47 с ножом 43 по ходу осевой выдачи цилиндра с одновремен, ной поперечной подачей резания снизу вверх, каретка. 47 снабжена щарнирным захватом 48, периодически взаимодействующим (сцеп ляющимся) с пальцевыми поводками 49 бесконечной цепи 50 механизма выдачи и отклоняющим неподвижным упором 51, а качающийся рычаг 44 снабжен опорным роликом 52, контактирующим с щарнирно 5 установлейным двуплечим управляющим копиром 53.

При этом нижнийГ каток 54 каретки 47 служит для цикличного /поворота копира 53 в положение поперечной подачи ножа 43. Возврат в исходное положение каретки 0 47 осуилествлен при помощи противовеса 55, подвешенного к каретке на конце цепи 56 через обводную звездочку 57, с одновременнь1м выходом (опусканием) ножа вниз (холостой ход) под дeйctвиeм его силы тя5 жести. При этом каретка 47 освобождает двуплечий копир 53 (выход ножа).

Для плавного торможения каретки в .конце холостог-о хода установлен тормоз в виде подпружиненного рычага 58.

0 Узел резки 29 снабжен также упорными роликами 59 в виде консольных продолжений верхних роликов кассеты 26, что обеспечивает надежность резки снизу.вверх. Весь узел резки 29 заключен в кожух 60 с патрубком 61 отсоса пыли.

Механизм 28 выдачи готовых изделий выполнен в виде бесконечной цепи 50 с концевыми поводками 49, расположенными с щагом, равным длине отрезаемых цилиндров, для взаимодействия с узлом 29 попе0 речной, резки.

Цепь 50 снабжена парами несущих поперечных роликов 62 для транспортирования готовых цилиндров. Для осуществления синзохронизации с осевой скоростью выдачи

5 механизм 28 имеет регулируемый привод 63. Установка работает следующим образом. Полоса волокнистого материала подается по рольгангу 4 и цепному транспортеру 6 подающего приспособления 1, либо напрямую с впереди стоящей технологи0 ческой линии, либо, при внепоточном производстве, путем последовательной размотки рулонов на двух узлах 5 размотки.

В последнем случае каждый рулон вращается на приводном рольганге 4 с упором

е в поперечную роликовую обойму 16, имеющую нижний ролик 17 противоположного вращения для отбора ковра. При этом торцы рулона ограничены направляющими бортами 18.

Ковер поступает в боковую щель цилиндрической кассеты 26 под углом к скалке равным углу винтовой навивки цилиндра, определяющему щаг навивк-и, и с помощью кассеты 26 наматывается на центрально расположенную приводную консольную скалку 27.

По мере навивки формуемая в замкнутом объеме минераловатная труба приобретает осевое перемещение вдоль скалки за счет воздействия ее винтового щлица 42 и превосходящей в 3-4 раза скорости вращения скалки 27 по сравнению со скоростью цилиндрической кассеты 26.

Плотность навиваемого цилиндра и скорость его осевого выхода регулируются .изменением щага навивки путем поворота узла навивки 2 на опорно-поворотном устройстве 30 на требуемый угол подъема винтовой линии относительно подающих приспособлений 1 ковра и покровного материала, а также .изменением скорости вращения скалки 27 при синхронности скоростей цилиндрической кассеты 26 и подающего приспособления 1.

Одновременно каретка 47 своим нижним катком 54 наезжает на длинный конец щарнирно установленного двуплечего управляющего копира 53 и поворачивает его короткий профилированный конец вверх.

При этом опорный ролик 52 качающегося рычага 44 перемещается вверх, осуществляя тем самым поперечную подачу резания дискового ножа 43 синхронно продольной подаче.

После отрезки цилиндра захват 48 расцепляется с поводком 49 цепи 50 при набегании своим скосом на неподвижный отклонающий упор 51, и каретка 47 с ножом 43 при помощи противовеса 55 быстро возвращается назад в исходное положение,освобождая при этом двуплечий копир 53. Одновременно рычаг 44 с ножом 43 опускается (выХО.Ц ножа).

В качестве верхнего упора при резке служат упорные ролики 59 в виде консольных продолжений верхних роликов кассеты 26.

Отрезанные мерные изделия поочередно поступают на парные поперечные ролики 62 механизма 28 выдачи, который поддерживает осевое и вращательное движение цилиндров при отрезке.

Технико-экономический эффект от использования предлагаемой установки заключается в расщирении технологических возможностей, повышении ее надежности, что существенно повыщает ее производительность.

.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства полых волокнистых цилиндров | 1977 |

|

SU656858A1 |

| Установка для производства полых волокнистых цилиндров | 1976 |

|

SU710808A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ВОЛОКНИСТЬ!Х ТРУБ | 1971 |

|

SU294742A1 |

| Устройство для изготовления теплоизоляционных цилиндров | 1980 |

|

SU927505A1 |

| Устройство для навивки цилиндров из полосы волокнистого теплоизоляционного материала | 1982 |

|

SU1077870A1 |

| Установка для производства теплоизоляционного шнура | 1978 |

|

SU927787A1 |

| Установка для производства волокнистых цилиндров | 1975 |

|

SU543523A1 |

| Установка для рулонирования минераловатного ковра | 1982 |

|

SU1089065A1 |

| Устройство для рулонирования волокнистого ковра | 1977 |

|

SU791671A2 |

| Устройство для винтовой навивки минераловатного ковра | 1985 |

|

SU1291423A1 |

УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ТРУБ ИЗ ПОЛОСЫ ВОЛОКНИСТОГО МАТЕРИАЛА, содержащее раму с горизонтально установленной на ней скалкой, размещенными вокруг нее приводными формующими роликами и узлом резки со смонтированным на подвижной каретке дисковым ножом, а также подающее полосу материала приспособление ,в виде установленного под углом к скалке многониточного цепного транспортера, отличающееся тем, что, с целью расширения технологических возможностей, повышения надежности в работе и качества изделий, оно снабжено смонтированными на раме механизмом выдачи изделий, кинематически соединенным с узлом резки, и цилиндрической кассетой, в которой размещены формующие ролики и скалка, выполненная по всей длине рабочей части с винтбвым шлицом на поверхности, причем рама установлена о возможностью поворота в горизонтальной плоскости, а примыi кающий к кассете многониточный цепной транспортер выполнен с регулируемым выле(О том ветвей. ю со

Ф1А1.6

Фиг.7 41 Фиг. 45

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для изготовления теплоизоляционных цилиндров | 1980 |

|

SU927505A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ТРУБ | 0 |

|

SU336162A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-12-07—Публикация

1983-05-25—Подача