Изобретение относится к цветной металлургии и может быть использовано для легирования алюминиевых сплавов бором.

Известен способ получения бор-алюминиевого сплава (лигатуры А1-В) взаимодействием борного ангидрида с расплавом алюминия при температуре ыше 100р°С.

Известная технология характеризуется значительной длительностью процесса (несколько часов), низким извлечением бора в сплав (до 50%), значительным угаром металла.

Известен способ алюминотермического восстановления борного а1нгидрида, растворенного в расплавленном криолите.

Способ характеризуется высокой ( 1000°С) температурой процесса и низким извлечением бора в сплав (до 50%).

Известен способ получения бор-титансоД|ержащего алюминиевого сплава (лигатура А1-Т|-В) алюминотермическим восстановлением смеси бор-титансодержащих веществ. Смесь дополнительна содержит крем нефторид натрия в количестве 5-10 мас.%.

Кремнефторид натрия является термически нестойким веществом и при температурах выше диссоциирует с образованием высокоактивного тетрафторида кремния, который, а случае приготовления лигатуры восстановлением смеси борного ангидрида с кремнефторидом натрия, будет фторировать борный ангидрид. Образующийся при этом трифторид бора значительно лучше восстанавливается алюминием, чем борный ангидрид. Данный способ характеризуется значительной трудоемкостью, обусловленной необходимостью порционной загрузки реагентов, в металл и периодического перемешивания расплава. ПроисходиГ загрязнение сплава солевыми продуктами реакции.

Цель изобретения - повышение качества сплава.

8 предлагаемом способе в расплав алюминия загружают спеченную смесь борного ангидрида и фторсиликата натрия, которую предварительно подшихтовывают диоксидом кремния в количестве, определяемом по формуле:

М (1 Ч- 2/4) - 0-4 мае. %

где М - количество диоксида кремния:

Т - температура обрабатываемого металла. °С.

спекание смеси проводят при 450-520°С. выдержку спека в металле до полного восстановления реагентов ведут в интервале температур 730-800°С. при этом температуру выдержки определяют по формуле:

Тр То+ 30, где Тр - температура процесса, С;

То - температура ликвидуса системы алюминий - расчетное содержание бора, °С.

Указанная последовательность дегйствий обеспечивает получение компактного спека исходных легирующих компонентов, который одним из известных способов единовременно загружается в объем металла. При этом поверхность лег14рующей присадки покрывается слоем твердых фторалюминатов натрия в результате алюминотермического восстановления кремнефторида натрия:

SNazSiFe AM 6МаР4А1Рз + 3SI (1) Образованию твердых фторалюминатов при температуре легируемого металла выше 73р°С способствует растворение в них тугоплавкого диоксида кремния. Слои твердых фторапюминатов натрия препятствуют проникновению алюминия во внутренние части спека, где по мере прогрева начинается реакция фторирования борного

ангидрида тетрафторидом кремния - продуктом разложения кремнефторида натрия, с образованием газообразного трифторида бора:

Na2SiF6 2NaF + SiF4:(2)

3SiF4 + 2B203 4BF3 + 3SI02(3)

который вместе с избыточным тетрафторидом кремния проходит через твердую фторалюминатную оболочку спека в объем

металла и восстанавливается алюминием: BF3 + ANAIF.3+B:(4)

3SIF4 + 4AI 4AIF3 + 3Sl(5)

Образующийся трифторид алюминия в виде сухого шлака всплывает на поверхность металла. При этом достигается высокая степень очистки сплавй от неметаллических включений, водоро/ia и частично натрия за счет фторирования и флотирования последних газами спекания (BF3,

SiF/i) и продуктом восстановления газов спекания (AIF3). С завершением реакции разложения кремиефторида натрия основная масса солевых продуктов реакции, которая остается в компактном виде, единовременно удаляется из металла.

Предлагаемый способ получения боралюминиевого сплава позволяет повысить его качество (снижение содержания водорода, окиси алюминия, натрия) за счет проработки всего обьема металла газообразными фторсодержащими продуктами спекания, повысить однородность сплава по легирующим компонентам за счет равномерного распределения бора по объему металла.

Кроме того, снижаются трудозатраты за счет единовременной загрузки и извлечения большей части солевых продуктов реакции из металла в компактном виде.

Спекание смеси исходных реагентов

при 450-520°С приводит к обезвоживанию и плавлению борного ангидрида, не вызывая термической диссоциации кремнефторида натрия и потерь фторирующего реагента в виде тетрафторида кремния.

При температуре ниже 450°С не происходит образования спека. так как не достигается температура плавления кристаллического борного ангидрида. Спекание при температуре выше 520°С нецелесообразно, так как начинается термическая диссоциация кремнзфторида натрия и теряется часть тетрафторида кремния, который в процессе получения сплава выполняет роль фторирующего реагента по отношению к борному ангидриду. Потеря части тетрафторида кремния на стадии приготовления спека приведен к уменьшению степени фторирования борного ангидрида при приготовлении сплава и.

следовательно, к снижению извлечения бора в сплав.

Для придания прочности спеку, погружаемому в жидкий алюминий при 730-880°С и для извлечения .солевых продуктов реакции в компактном виде, в состав исходной смеси борного ангидрида и кремиефторида натрия дополнительно вводят диоксид кремния, количество которого, в зависимости от температуры процесса, определяется по формуле:

м(+)±o.A

(6)

21,4

где М - количество диоксида кремния. мас.%;

Т - температура обрабатываемого металла. °С.

Получаемый по уравнению (6) интервал значений-по содержанию диоксида кремния в исходной смеси, равный 0.8% для каждой температуры металла, представляет собой доверительный интервал значений, в котором с надежностью 95%.укладываются результаты всех экспериментов, и обусловлен главным образом погрешностями опытов.

Диоксид кремния не взаимодействуете тетрафторидом кремния- основным фторирующим реагентом смеси, а его роль заключается в том. что он в момент образования жидких фторалюминатов натрия по реакции (1) при температуре выше 730°С растворяется в них. повышая их вязкость и температуру плавления так. что фторалюминаты остаются на поверхности спека в твердом состоянии.

Этим предотвращается загрязнение металла солевыми продуктагми реакции и они извлекаются после окончания процесса в компактном виде.

Введение в исходную смесь диоксида кремния в количестве, меньшем, чем по расчетной формуле для соответствующей температуры процесса, приводит к разрушению спека после ef о загрузки в объем металла.

Введение диоксида кремния в большем количестве, чем рассчитанное по формуле для соответствующей температуры процесса, нецелесообразно, поскольку требуемая прочность спека уже достигнута и введение избыточного диоксида кремния увеличивает его расход, снижает извлечение бора в сплав, так как с возрастанием массовой доли диоксида кремния снижается массовое отношение кремнефторида натрия к борному ангидриду, что ведет к недостатку фторирующего реагента для борного ангидрида.

М11нимальное количество вводимого в смесь диоксида кремния при 730° равно 1 ±0,4 мас.% от массы смеси. Максимальное количество вводимого в смесь диоксида кремния при 880°С равно 8 ± 0,4 мас.% от массы смеси.

При темпе|}атуре легируемого металла 5 ниже 730°С образуются твердые фторалюминаты натрия, в результате чего отпадает необходимость введения в состав исходной смеси диоксида кремния.

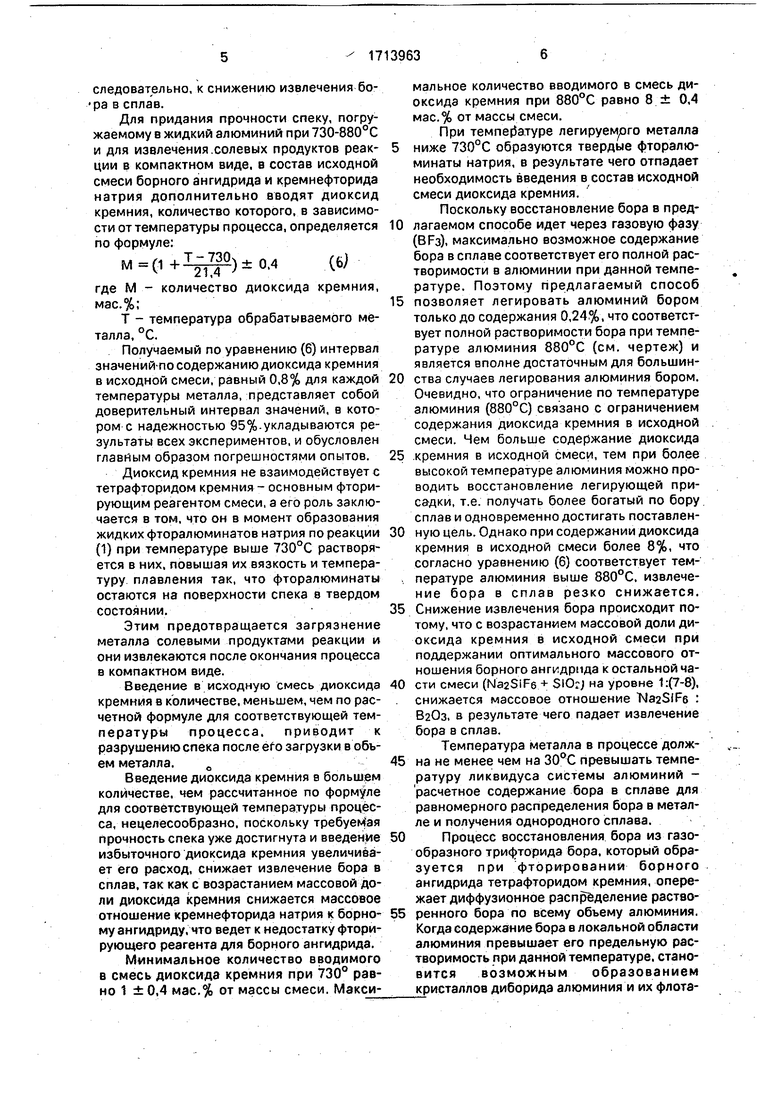

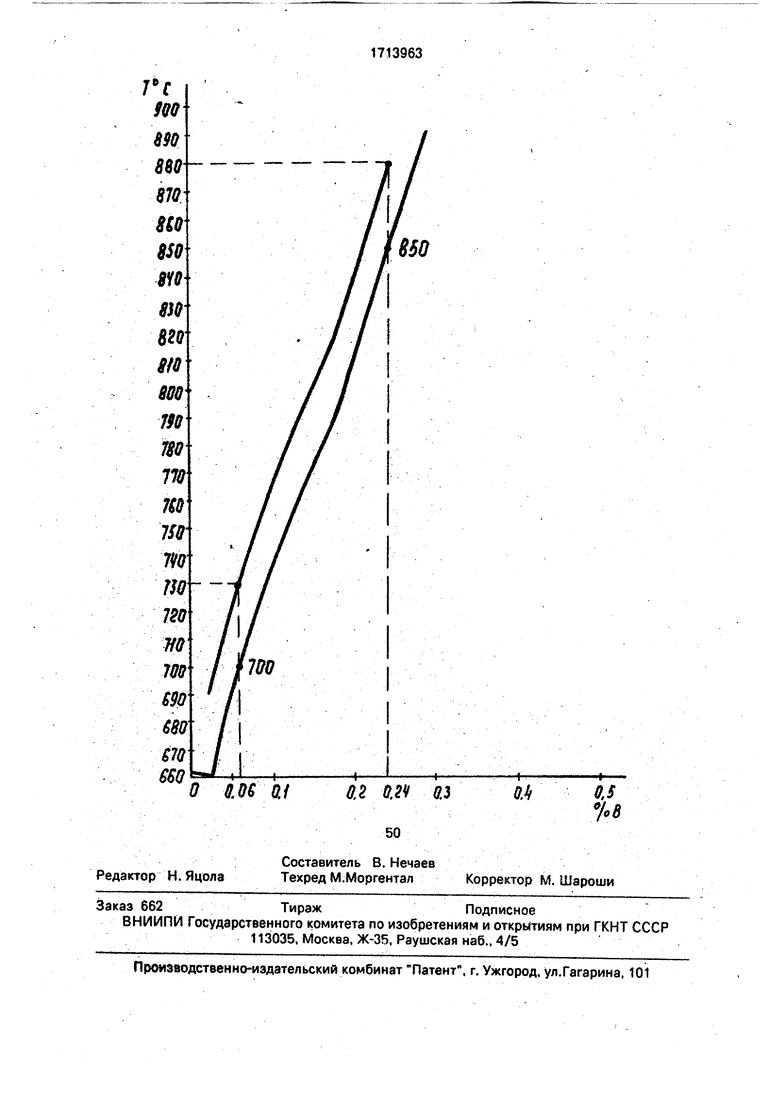

Поскольку восстановление бора в предлагаемом способе идет через газовую фазу (ВРз). максимально возможное содержание бора в сплаве соответствует его полной растворимости в алюминии при данной температуре. Поэтому Нредлагаемый способ

5 позволяет легировать алюминий бором только до содержания 0.24%, что соответствует полной растворимости бора при температуре алюминия 880°С (см. чертеж) и является вполне достаточным для большинства случаев легирования алюминия бором. Очевидно, что ограничение по температуре алюминия {880°С) связано с ограничением содержания диоксида кремния в исходной смеси. Чем больше содержание диоксида

5 .кремния в исходной смеси, тем при более высокой температуре алюминия можно проводить восстановление легирующей присадки, т.е. получать более богатый по бору сплав и одновременно достигать поставленную цель. Однако при содержании диоксида кремния в исходной смеси более 8%, что согласно уравнению (6) соответствует температуре алюминия выше 880°С, извлечение бора в сплав резко снижается.

5 Снижение извлечения бора происходит потому, что с возрастанием массовой доли диоксида кремния в исходной смеси при поддержании оптимального массового отношения борного ангидрида к остальной ча0 сти смеси (NaaSiFe SiO:j на уровне 1:(7-8), . снижается массовое отношение 1а231Р5 : ВаОз. в результате чего падает извлечение бора в сплав.

Температура металла в процессе должна не менее чем на 30°С превышать температуру ликвидуса системы алюминий расчетное содержание бора в сплаве для равномерного распределения бора в металле и получения однородного сплава.

0 Процесс восстановления бора из газообразного трифторида бора, который образуется при фторировании борного ангидрида тетрафторидом кремния, опережает диффузионное распределение растворенного бора по всему объему алюминия. Когда содержание бора в локальной области алюминия превышает его предельную растворимость при данной температуре, становится возможным образованием кристаллов диборида алюминия и их флотаия газами спекания и образующимся трифоридом алюминия на поверхность сплава. В результате падает извлечение бора. Перегрев металла не менее чем на 30°С выше емпературы ликвидуса системы алюминий - расчетное содержание бора в сплаве беспечивает полное растворение бора в люминии даже в тех локальных областях, де концентрация бора превышает его расворимость в системе алюминий - расчетное содержание бора в сплаве при данной емпературе.

Приготавливают 10 смесей Na2S{F6 + -В20з с массовым отношением Na2S{F6-t : . равным 8:1.

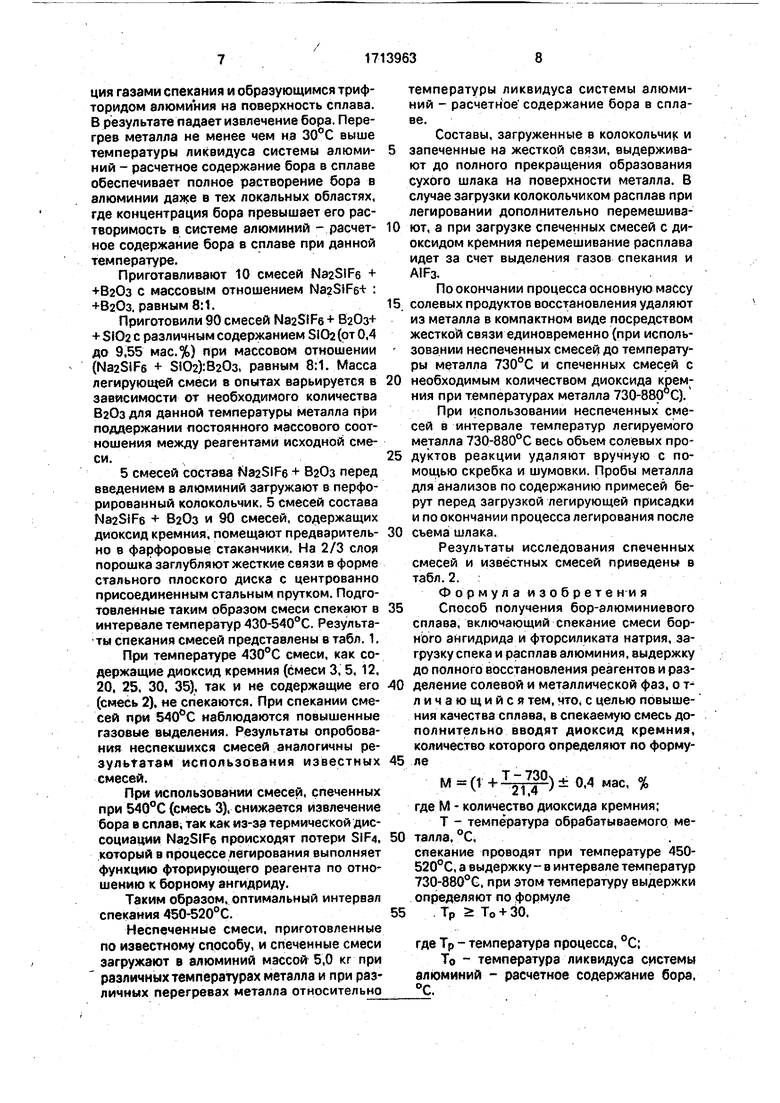

Приготовили 90 смесей Na2SiF6 + В20з+ +SiO2 с различным содержанием 3102(отО,4 до 9,55 мас.%) при массовом отношении (Na2SIF6 + 8102):В20з, равным 8:1. Масса легирующей смеси в опытах варьируется в зависимости от необходимого количества ВаОз для данной температуры металла при поддержании постоянного массового соотношения между реагентами исходной смеси.

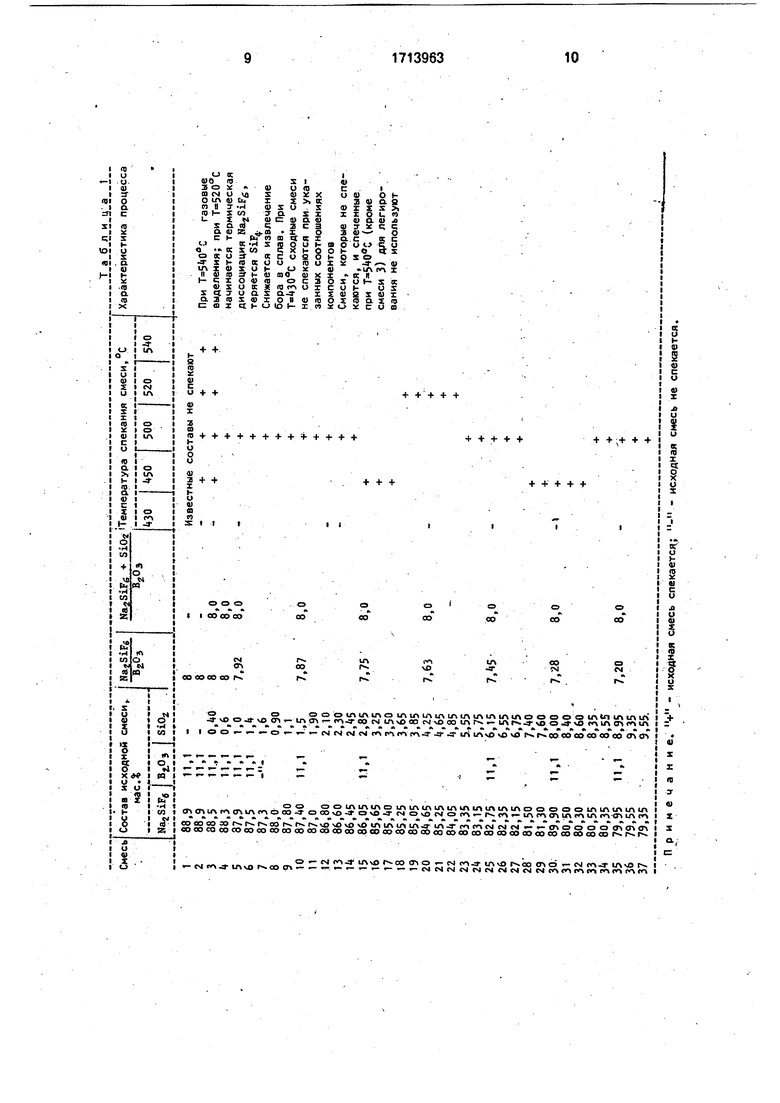

5 смесей состава NaaSiFe - В20з перед введением в алюминий загружают в перфорированный колокольчик. 5 смесей состава Na2S{F6 В20з и 90 смесей, содержащих диоксид кремния, помещают предварительно в фарфоровые стаканчики. На 2/3 слоя порошка заглубляют жесткие связи в форме стального плоского диска с центрованно присоединенным стальным прутком. Подготовленные таким образом смеси спекают в интервале температур 430-540°С. Результаты спекания смесей представлены в табл. 1.

При температуре 430°С смеси, как содержащие диоксид кремния (смеси 3, 5, 12, 20. 25, 30. 35). так и не содержащие его (смесь 2). не сНекаются. При спекании смесей при наблюдаются повышенные газовые выделения. Результаты опробования неспекшихся смесей аналогичны резyльtaтaм использования известных смесей.

При использовании смесей, спеченных при 540°С (смесь 3). снижается извлечение бора в сплав, так как из-за термической диссоциации Na2SiF6 происходят потери SIF. который в процессе легирования выполняет функцию фторирующего реагента по отношению к борному ангидриду.

Таким образом, оптимальный интервал спекания 450-520°С.

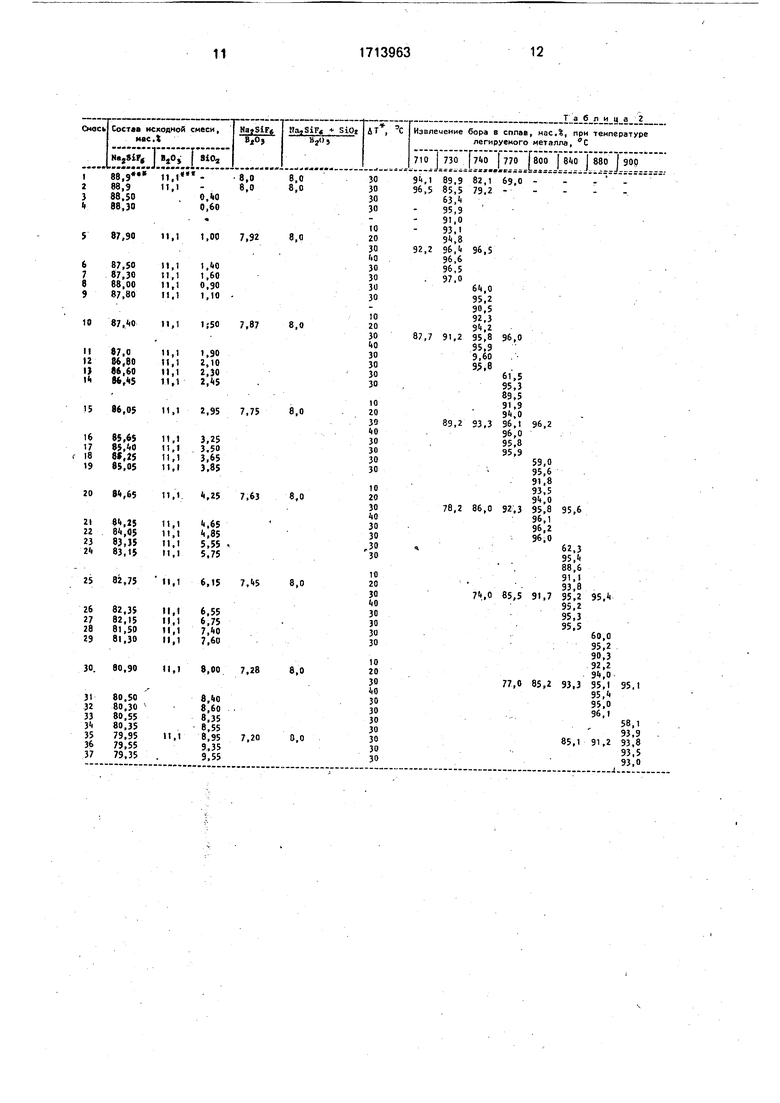

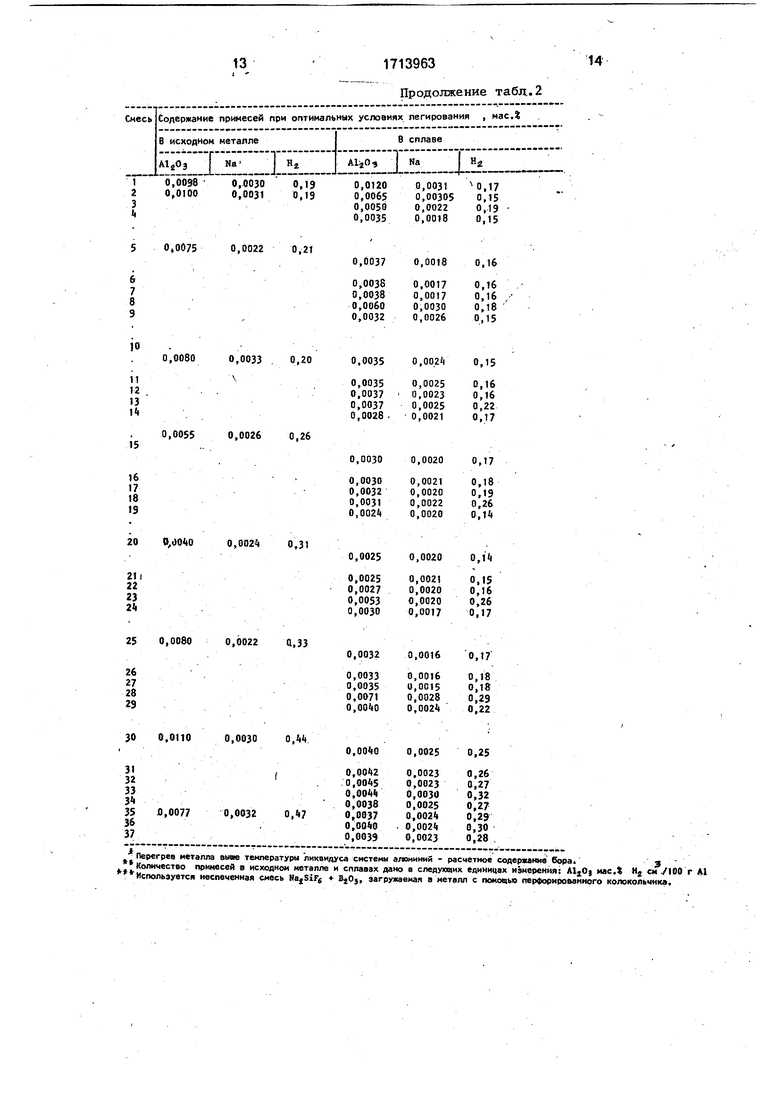

Неспеченные смеси, приготовленные по известному способу, и спеченные смеси загружают в алюминий массой 5,0 кг при различных температурах металла и при различных перегревах металла относительно

температуры ликвидуса системы алюминий - расчетнЪе содержание бора в сплаве.

Составы, загруженные в колокольчик и

запеченные на жесткой связи, выдерживают до полного прекращения образования сухого шлака на поверхности металла. В случае загрузки колокольчиком расплав при легировании дополнительно перемешивают, а при загрузке спеченных смесей с диоксидом кремния перемешивание расплава идет за счет выделения газов спекания и AIF3.

По окончании процесса основную маСсу

солевых продуктов восстановления удаляют из металла в компактном виде посредством жесткой связи единовременно (при использовании неспеченных смесей до температуры металла и спеченных смесей с

необходимым количеством диоксида кремния при температурах металла 730-880 0).

При использовании неспеченных смесей в интервале температур легируемого металла 730-880°С весь обьем солевых продуктов реакции удаляют вручную с помо1цью скребка и шумовки. Пробы металла для анализов по содержанию примесей берут перед загрузкой легирующей присадки и по окончании процесса легирования после

съема шлака.

Результаты исследования спеченных смесей и известных смесей приведены в табл.2.

Формула изобрете ни я

Способ получения бор-алюминиевого сплава, включающий спекание смеси борнЬго ангидрида и фторсиликата натрия, загрузку спека и расплав алюминия, выдержку до полного восстановления реагентов и разделение солевой и металлической фаз. о тл и ч а ю щ и и с я тем. мто с целью повышения качества сплава, в спекаемую смесь дополнительно вводят диоксид кремния, количество которого определяют по формуле

М (14-1) ± 0.4 мае. %

где М - количество диоксида кремния:

Т - температура обрабатываемого металла. °С..

спекание проводят при температуре 450520°С. а выдержку- в интервале температур 730-880 0. при этом температуру выдержки определяют по формуле

. Тр То + 30,

где Тр - температура процесса, °С:

То - температура ликвидуса системы алюминий - расчетное содержание бора. С.

Таблица 2

t3

14

1713963

Продолжение табя.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА И НАТРИЕВО-АЛЮМИНЕВЫХ ФТОРИДОВ В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 1992 |

|

RU2047671C1 |

| Способ получения комплексного фторида титана | 1989 |

|

SU1661141A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2008 |

|

RU2383662C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 2009 |

|

RU2399583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 1991 |

|

RU2046095C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАН-КРЕМНИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ ИСКУССТВЕННОГО РУТИЛА | 2007 |

|

RU2336348C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОРОСИЛИКАТНЫХ КОНЦЕНТРАТОВ | 2008 |

|

RU2375305C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТОГО КРЕМНИЯ | 2008 |

|

RU2355634C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1993 |

|

RU2078034C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА: БОР, ФОСФОР, КРЕМНИЙ И РЕДКИЕ ТУГОПЛАВКИЕ МЕТАЛЛЫ (ВАРИАНТЫ) | 2005 |

|

RU2298589C2 |

Изобретение относится к цветной металлургии и может быть использовано при; легировании алюминиевых сплавов бором. Цель изобретения - повышение качества сплава. Это достигается.предварительнымспеканием борного ангидрида и фторсили- ката натрия с диоксидом кремния, количество которого определяется по формуле: М •» =[1 + (Т-730)/21,4)1 ± 0,4 мас.%, где М - количество Si02,' Т - температура отрабатываемого металла, °С, при 450-520°С загрузкой спека в расплав алюминия, выдержкой до полного восстановления реагентов в интервале температур 730-880°С, определяя рабочую температуру в соответствии с выражением: Тр :S То + 30, где Тр - температура процесса, °С; То - температура ликвидуса системы алюминий - расчетное содержание бора, °С, и разделением солевой и металлической фаз. По сравнению со способом-прототипом это позволяет за счет прохождения через объем металла газообразных фторсодержащих продуктов реакции существенно снизить в нем содержание основных примесей и тем самым повысить качество сплава. 1 ил., 2 табл.

Перегрев металла выше температуры ликвидуса системы алюминий - расчетное ссщершние бора. Количество прииесей а исходном металле и сплавах дано а следующих единицах измерения: Al2 иас.% Н см УЮО г А1 Используется неспеченная смесь , загружаемая а металл с помоцьп перфорированного колокольчика.

| Напалков В.И., Бондарев Б.И., Тара- рышкин В.И., Чухров М.В | |||

| Лигатуры для производства алюминиевых и магниевых сплавов.-М.: Металлургия, 1983.Патент ПНР № 149407, кл.40 В 21/04,-С 22 С 21/04, 1975. |

Авторы

Даты

1992-02-23—Публикация

1989-10-06—Подача