онную стойкость, при этом увеличивается расход дефицитного ванадия.

Положительное влияние легирования чугуна 1,0-2,5 мас.% титана объясняется дисперсным упрочнением основы-матрицы сплава термодинамически устойчивыми тугоплавкими карбидами, нитридами, оксидами титана, что увеличивает коррозионную стойкость сплава. Минимальное содержание титана, при котором наблюдается повышение коррозионной стойкости сплава, составляет 1,0 мас.%, при повышении содержания титана более 2,5 мас.% снижается коррозионная стойкость.

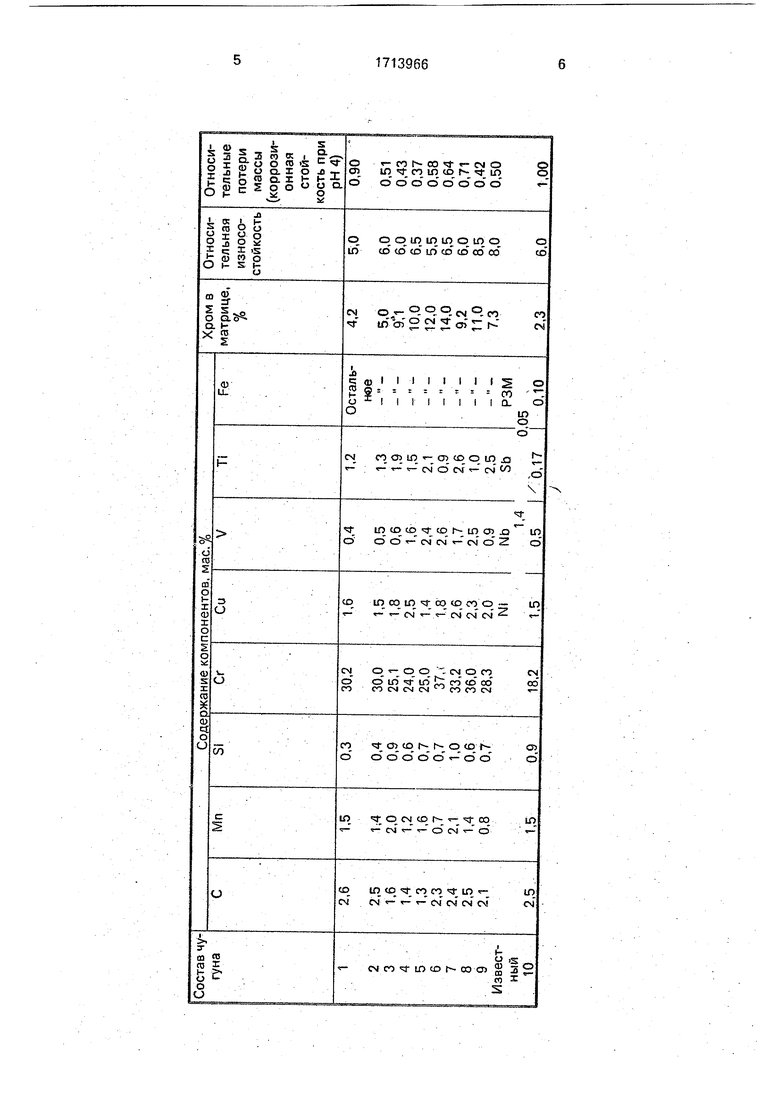

Пример. Проводят опытные плавки и испытания образцов износостойких чугунов предлагаемого состава. Шихта для плавления состоит из стального лома, передельного чугуна, феррохрома марки ФХ 200-800, анодной меди АН-1, феррованадия (50%) и титановой губки. Чугун выплавляют в индукционной печи ИСТ-0,06, корректируют по химическому составу и заливают в песчаные формы. Отливают образцы для испытания прочностных износостойких характеристик сплава. Образцы для испытаний подвергают отжигу при 550°С для снятия термических напряжений, Твердость замеряют на твердометре Роквелла. Относительную износостойкость определяют на испытательных стендах в сравнении с эталоном сталью 20 твердостью 120-150. Относительную коррозионную износостойкость опред еляют весовым методом. Результаты испытаний приведены в таблице.

Проводят промышленные испытания опытных об эазцов брызгальных форсунок

безнасадочного скруббера для сероуловительной установки из предлагаемых сплавов. Брызгальная форсунка работает в условиях коррозионного износа, разбрызгивая пульпу (смесь воды с песком) в присутствии сернистых газов, создающих кислую среду. В результате в условиях гидроабразивного износа в кислой среде брызгальные сопла из обычных недефицитнь1х материалов (стали, серого чугуна) изнашиваются за 2-3 мес, что требует частых остановок и ремонта громоздкой сероуловительной установки. Стойкость брызгальных сопел из известного сплава составляет 5-8 мес. Срок

службы сопел из предлагаемых составов составляет 15-20 мес.

Формула изобретения Износостойкий чугун, содержащийуглерод, марганец, кремний, хром и железо, отличаю щи и с я тем, что, с целью повышения коррозионной стойкости при сохранении высокой абразивной износостойкости, он дополнительно содержит медь, ванадий и титан при следующем соотношении компонентов, мас.%:

Углерод1,4-2,5

Марганец0,8-2,0

Кремний0,4-0,9

Хром24-36

Медь1,5-2,5

Ванадий0,5-2,5

Титан.1,0-2,5

ЖелезоОстальное

причем содержание углерода и хрома соответствует соотношению: (5-11)+ЮхС.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ СПЛАВ | 1992 |

|

RU2048586C1 |

| Чугун | 1990 |

|

SU1723180A1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| КОРРОЗИОННО-СТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2009 |

|

RU2387729C1 |

| Чугун | 1989 |

|

SU1656005A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 1992 |

|

RU2102517C1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| Чугун | 1983 |

|

SU1120030A1 |

| СТАЛЬ | 2012 |

|

RU2514901C2 |

Изобретение относится к металлургии и может быть использовано при производстве отливок из чугуна, работающих в условиях коррозионного и механического износа. Цель изобретения - повышение коррозионной стойкости чугуна при сохранении высокой абразивной износостойкости. Предлагаемый чугун содержит компоненты. мас.%: углерод t.4-2,5; марганец 0,8-2,0; кремний 0,4-0,9; хром 24-36; медь 1,5-2.5; ванадий 0,5-2,5; титан 1,0-2,5; железо остальное, причем содержание углерода и хрома соответствует соотношению: % [Сг] = =

| Чугун | 1986 |

|

SU1379334A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Белый износостойкий чугун | 1986 |

|

SU1375674A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-23—Публикация

1990-05-14—Подача