Изобретение относится к способу получения из трудноокисляемых углей гуминовых кислот, которые могут быть использованы в сельском хозяйстве для производства органических удобрений, ростовых веществ и структурообразователей почв.

Целью изобретения является увеличение выхода продуктов и улучшение условий труда.

Пример 1,8 электролизер цилиндрической формы объемом 1 л с никелевым анодом, состоящим из горизонтальной круглой пластины (дно электролизера), перпендикулярно к которой под углом 30° к радиальным направлениям прикреплены восемь пластин на высоту слоя электролита (соотношение диаметра электролизера и ширины пластины равно 5:1), помещается катод стальная сетка и мешалка. В электролизер

загружают 40,0 г угля крупностью 0,020,2 мм. Уголь Майкубенского бассейна имеет следующие характеристики, %: W 20, 30; А 5,10; С 70, 81; Н 4,41; N 0,9; выход гуминовых кислот 5,0.

Объем электролита (2,0 н.раствор едкого натра) 600 мл, температура электролитического окисления 60°С, плотность тока 2,0 А/дм , продолжительность окисления 5 ч. По окончании опыта электролит подвергают центрифугованию. Гуминовые кислоты выделяют из раствора подкислением 5%ной соляной кислотой, сушат при 80°С, измельчают до крупности 0,2 мм, промывают до отрицательной реакции на ион-хлора, затем вновь сушат при 80°С до постоянной массы. Из нерастворимого осадка после центрифугирования дополнительно извлекают гуминовые кислоты путем обработки 1 %-ным раствором едкого натра в течение

20 мин и дальнейшей обработкой 5%-ной соляной кислотой.

Суммарный выход гуминовых кислот 72,4%.

Гуминовые кислоты, полученные в данных условиях, характеризуются следующими показателями,%:W 5,14; А 1,81: С 65,25; Н 4,09; N 1,0; СООН 3,24 мг-экв/ч, ОН 1,43 мг-экв/ч.

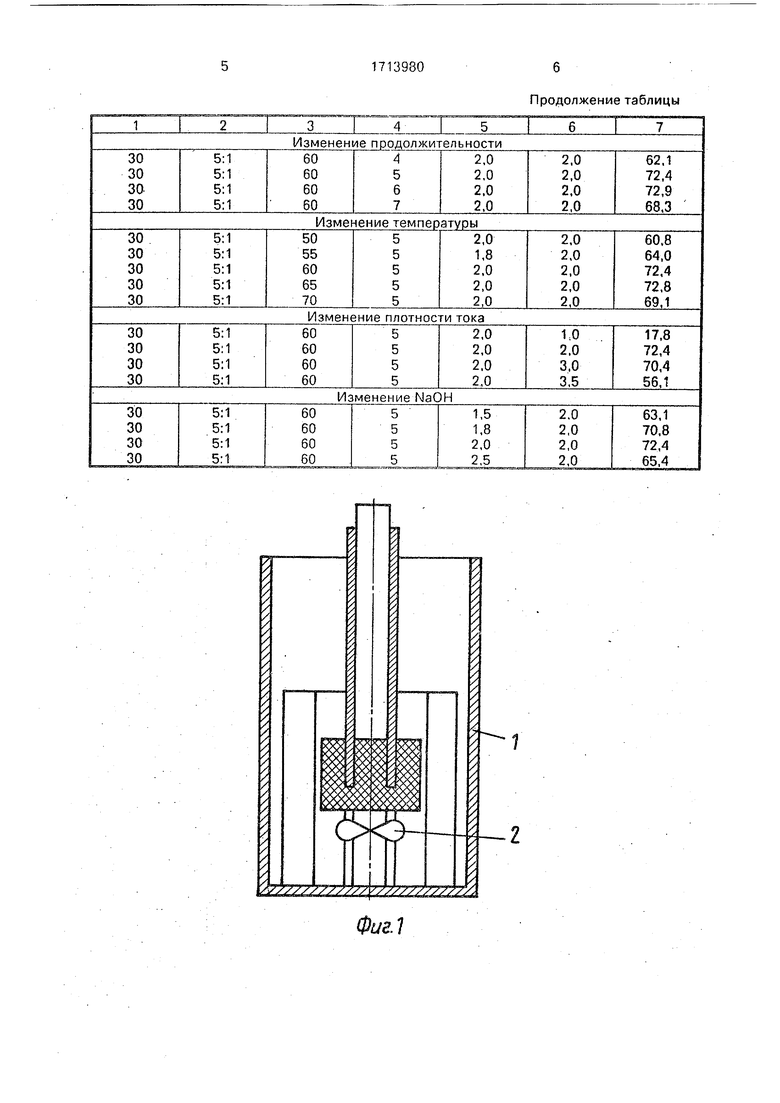

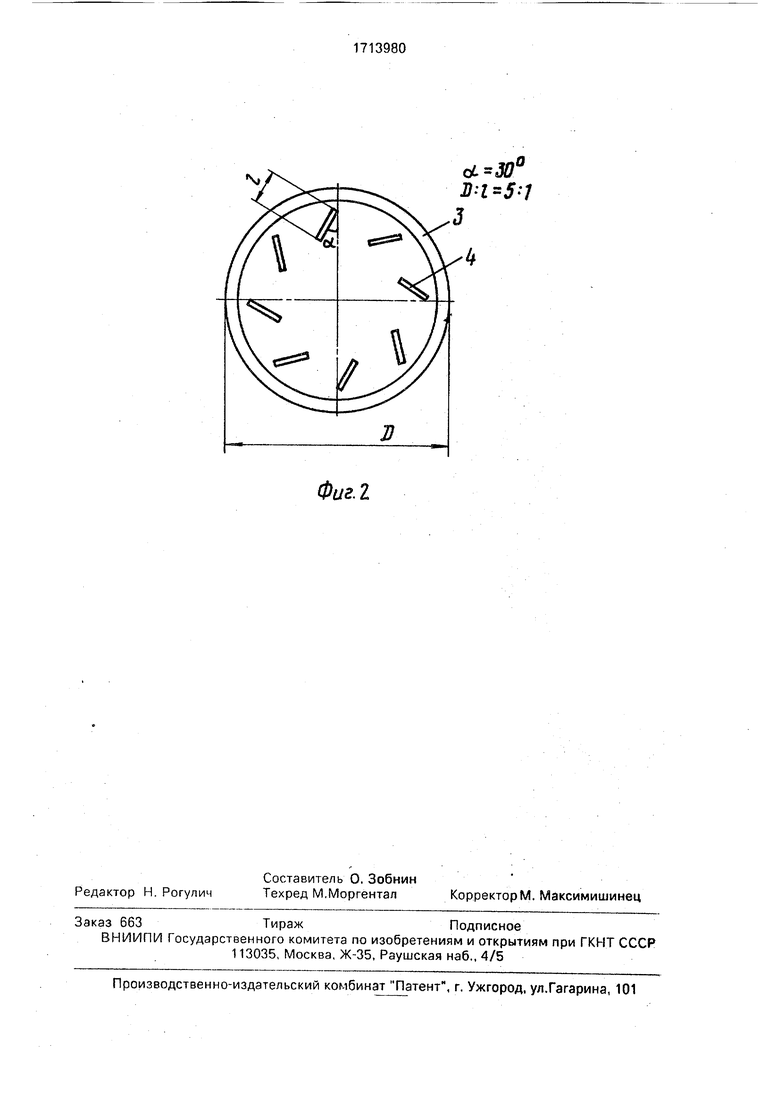

Сравнение параметров электролиза углей в щелочном растворе приведено в таблице.

Как видно из таблицы, выходы гуминовых кислот в пределах 70,4-72,9% получены при следующих параметрах: угол наклона 30-45 , продолжительность 5-6 ч, соотношение D:l 5:1, температура 60-65°С, плотность тока 2,0-3,0 А/дм, концентрация NaOH 1,8-2,0 н.

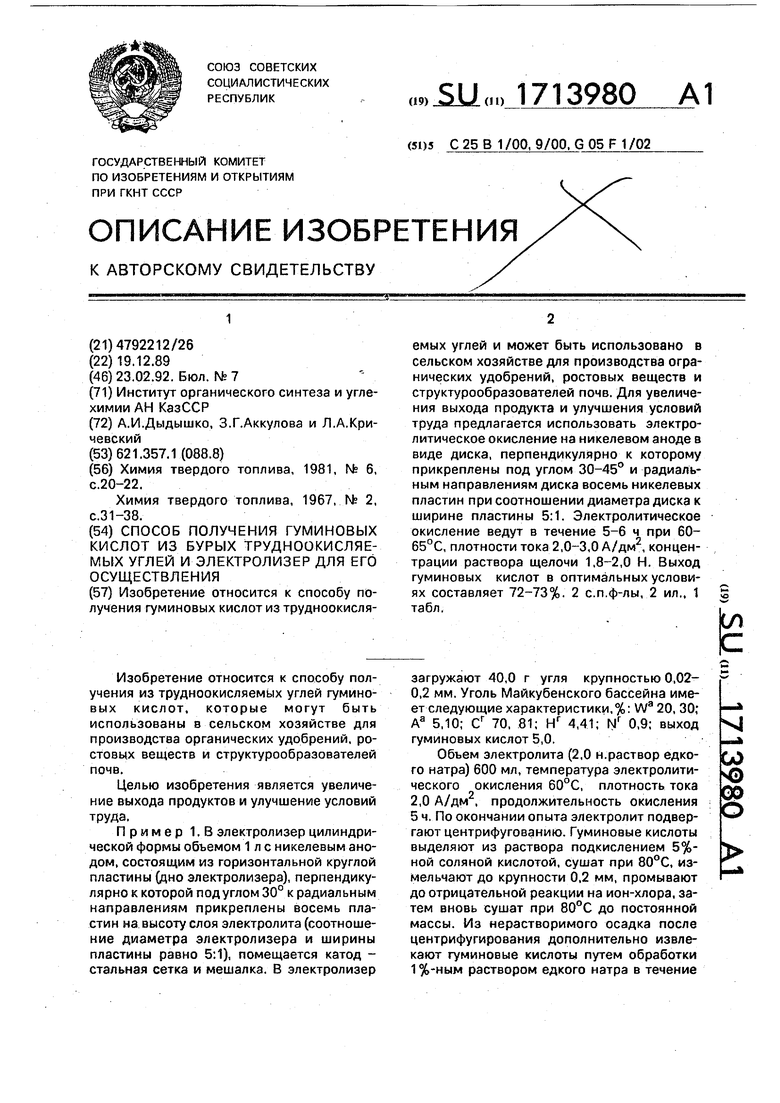

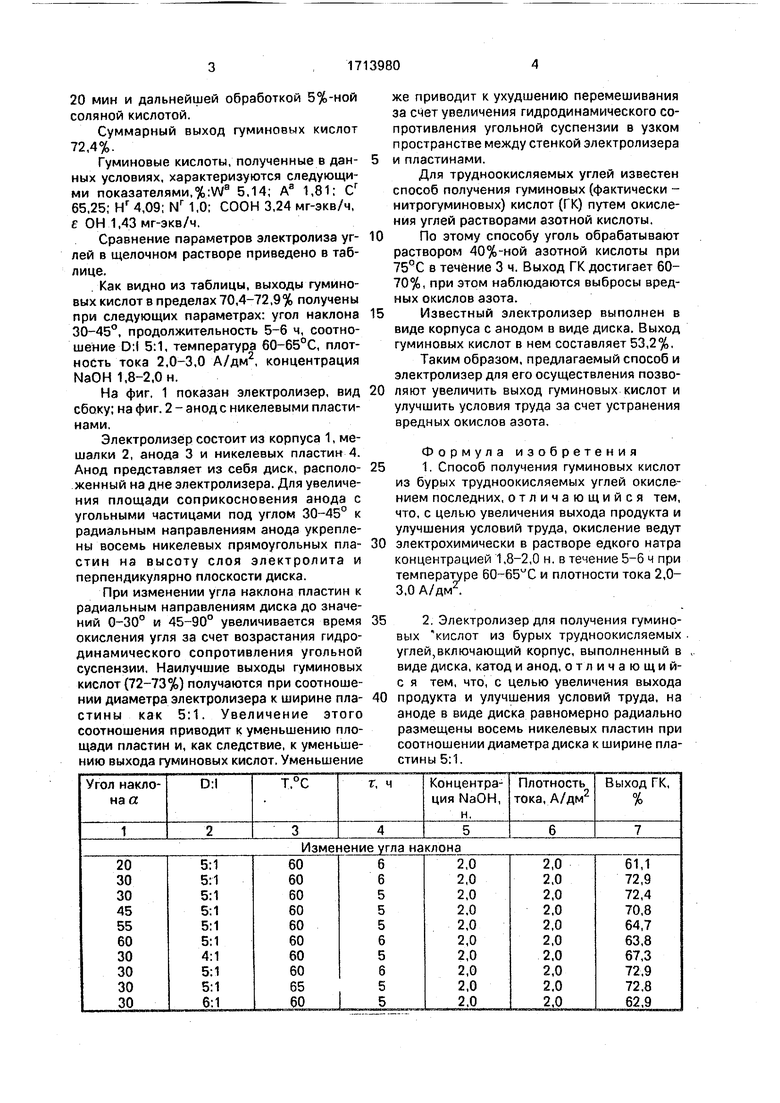

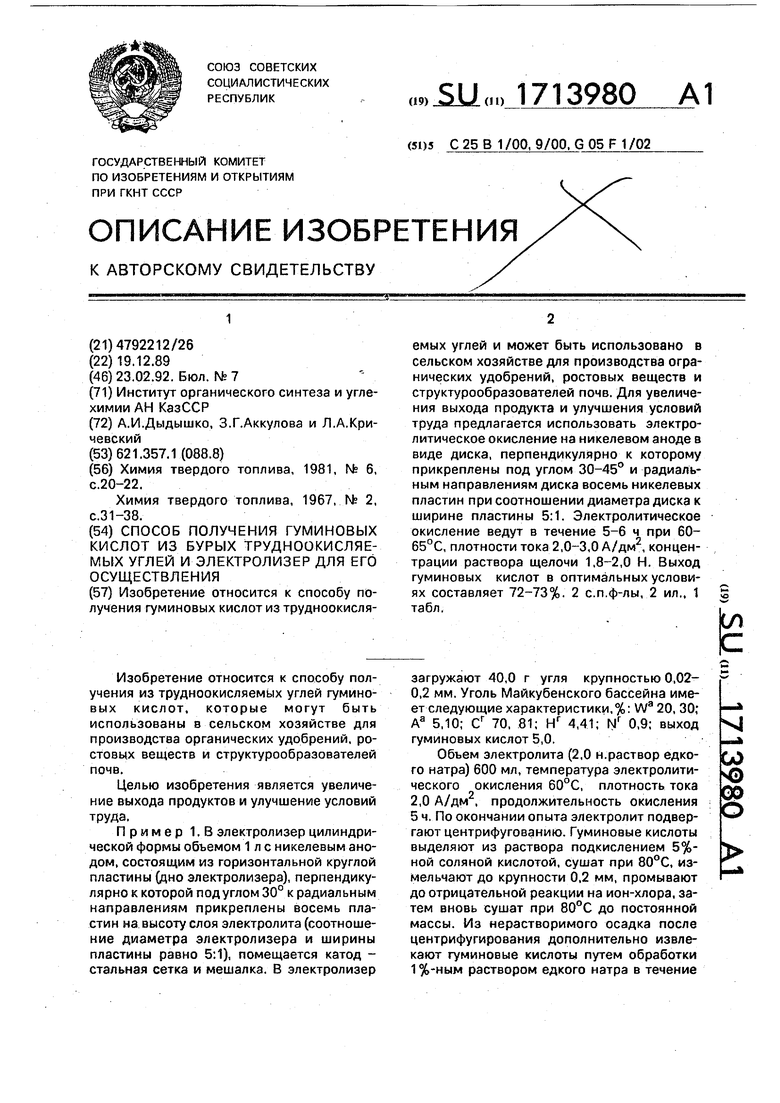

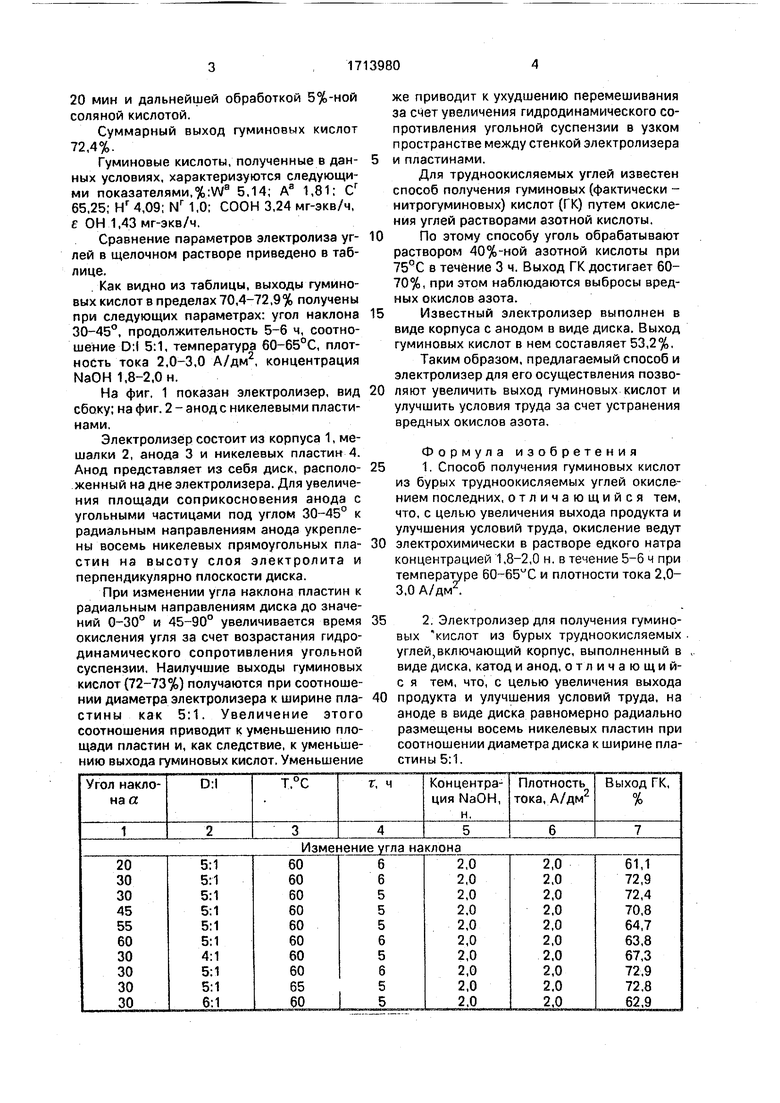

На фиг. 1 показан электролизер, вид сбоку; на фиг. 2 - аноде никелевыми пластинами.

Электролизер состоит из корпуса 1, мешалки 2, анода 3 и никелевых пластик 4. Анод представляет из себя диск, расположенный на дне электролизера. Для увеличения площади соприкосновения анода с угольными частицами под углом 30-45° к радиальным направлениям анода укреплены восемь никелевых прямоугольных пластин на высоту слоя электролита и перпендикулярно плоскости диска.

При изменении угла наклона пластин к радиальным направлениям диска до значений 0-30° и 45-90° увеличивается время окисления угля за счет возрастания гидродинамического сопротивления угольной суспензии, Наилучшие выходы гуминовых кислот (72-73%) получаются при соотношении диаметра электролизера к ширине пластины как 5:1. Увеличение этого соотношения приводит к уменьшению площади пластин и, как следствие, к уменьшению выхода гуминовых кислот. Уменьшение

же приводит к ухудшению перемешивания за счет увеличения гидродинамического сопротивления угольной суспензии в узком пространстве между стенкой электролизера

и пластинами.

Для трудиоокисляемых углей известен способ получения гуминовых (фактически нитрогуминовых) кислот (ГК) путем окисления углей растворами азотной кислоты.

По этому способу уголь обрабатывают раствором 40%-ной азотной кислоты при 75С в течение 3 ч. Выход ГК достигает 6070%, при этом наблюдаются выбросы вредных окислов азота.

Известный электролизер выполнен в

виде корпуса с анодом в виде диска. Выход

гуминовых кислот в нем составляет 53,2%.

Таким образом, предлагаемый способ и

электролизер для его осуществления позволяют увеличить выход гуминовых кислот и улучшить условия труда за счет устранения вредных окислов азота.

Формула изобретения

1. Способ получения гуминовых кислот

из бурых трудноокисляемых углей окисле нием последних, отличающийся тем,

что, с целью увеличения выхода продукта и

улучшения условий труда, окисление ведут

электрохимически в растворе едкого натра

концентрацией 1,8-2,0 н. в течение 5-6 ч при

температуре 60-65 С и плотности тока 2,03,0 А/дм

2. Электролизер для получения гуминовых кислот из бурых трудноокисляемых углей,включающий корпус, выполненный в виде диска, катод и анод, отличающийс я тем, что, с целью увеличения выхода

продукта и улучшения условий труда, на аноде в виде диска равномерно радиально размещены восемь никелевых пластин при соотношении диаметра диска к ширине пластины 5:1.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диацетон -2-кето -гулоновой кислоты | 1976 |

|

SU701996A1 |

| СПОСОБ НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ | 1996 |

|

RU2089675C1 |

| Способ получения пиперидина | 1977 |

|

SU657026A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЦЕТОН-2-КЕТО-1-ГУЛОНОВОЙ | 1973 |

|

SU382603A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ СЕРНИСТЫХ ПРИМЕСЕЙ И УЛУЧШЕНИЯ КПД ТОКА ЭЛЕКТРОЛИЗЕРА С ИНЕРТНЫМ АНОДОМ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2002 |

|

RU2299931C2 |

| Способ получения этилового эфира ацетоксипентадекановой кислоты | 1978 |

|

SU785299A1 |

| Электролит никелирования | 1985 |

|

SU1288207A1 |

| Способ получения концентрированной азотной кислоты | 1981 |

|

SU1059023A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОВ ИЗ ГОРЮЧИХ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1991 |

|

RU2018643C1 |

| Электролит для осаждения комбинированных электрохимических покрытий на основе никеля | 1980 |

|

SU954530A1 |

Изобретение относится к способу получения гуминовых кислот из трудноокисляемых углей и может быть использовано в сельском хозяйстве для производства огра- нических удобрений, ростовых веществ и структурообразователей почв. Для увеличения выхода продукта и улучшения условий труда предлагается использовать электролитическое окисление на никелевом аноде в виде диска, перпендикулярно к которому прикреплены под углом 30-45" и радиальным направлениям диска восемь никелевых пластин при соотношении диаметра диска к ширине пластины 5:1. Электролитическое окисление ведут в течение 5-6 ч при 60- 65°С, плотности тока2,0-3,0 А/дм^, концентрации раствора щелочи 1.8-2,0 Н. Выход гуминовых кислот в оптимальных условиях составляет 72-73%. 2 с.п.ф-лы, 2 ил.. 1 табл.

Фиг.1

Фиг.1

-30°

| Химия твердого топлива, 1981, Ns 6, с.20-22.Химия твердого топлива, 1967, Ms 2, с.31-38. |

Авторы

Даты

1992-02-23—Публикация

1989-12-19—Подача