112

Изобретение относится к электролитическому нанесению металлических покрытий, в частности никелевых, которые могут использоваться как защитно-декоративные в различньтх областях техники.

Цель изобретения - повышение блеска, уменьшение внутренних напряжений и пористости покрытий,

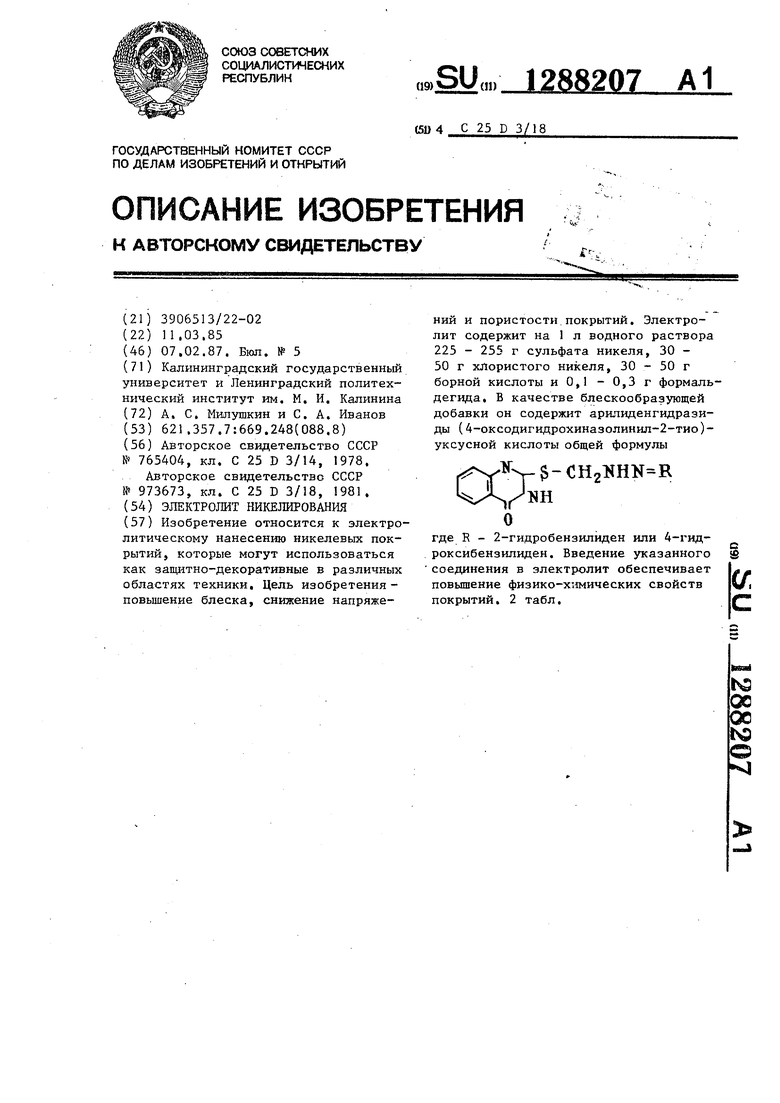

Предлагаемый электролит имеет еле дующий состав, г:

Сернокислый никель .225-255

Хлористый никель 30-50

Борная кислота 30-50

Формальдегид 0,1-0,3

Блескообразующая

добавка, ммоль 1-3

Вода, лДо 1

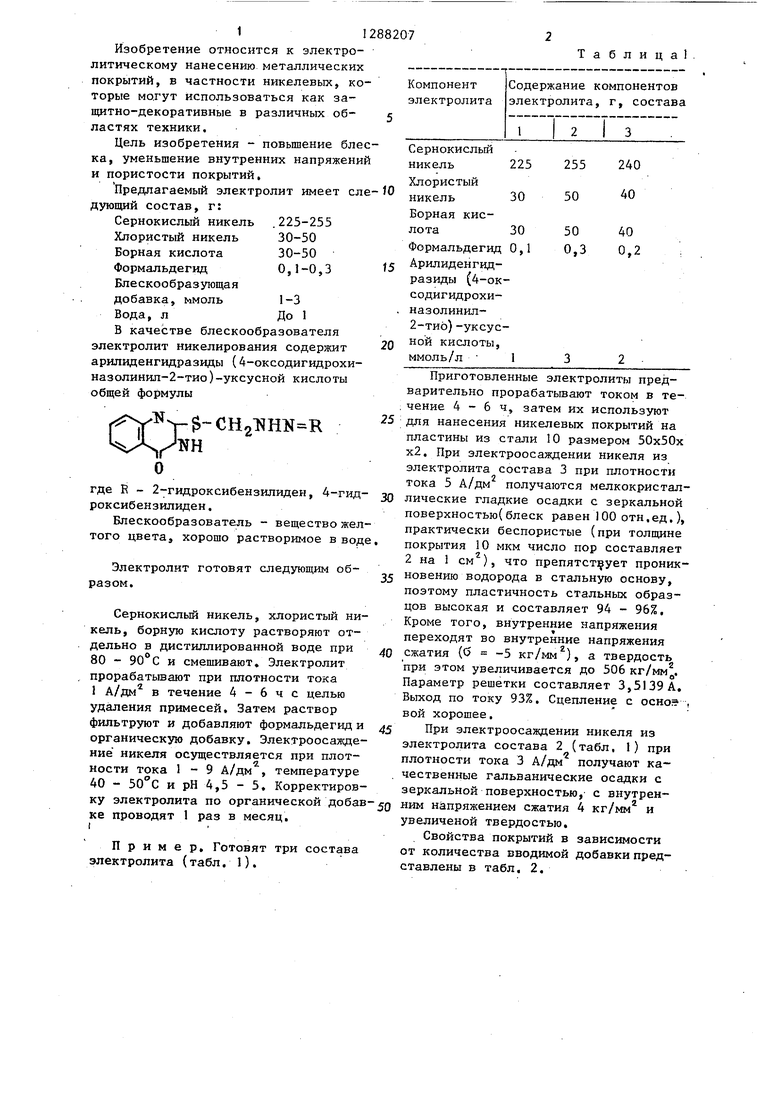

В качестве блескообразователя электролит никелирования содержит арилиденгидразиды (4-оксодигидрохи- назолинил-2-тиа)-уксусной кислоты общей формулы

--$-CH2lilHN R

NH О

где R - 2-гидроксибензш1иден, 4-гид- зо роксибензилиден.

Блескообразователь - вещество желтого цвета, хорошо растворимое вводе.

35

Электролит готовят следующим образом.

Сернокисльй никель, хлористый никель, борную кислоту растворяют отдельно в дистиллированной воде при 80 - 90 С и смешивают. Электролит прорабатьшают при плотности тока 1 А/дм в течение 4 - 6 ч с целью удаления примесей. Затем раствор фильтруют и добавляют формальдегид и органическую добавку, Электроосажде- ниё никеля осуществляется при плотности тока 1 - 9 А/дм , температуре 40 - 50 С и рН 4,5 - 5, Корректиров40

45

Приготовленные электролиты предварительно прорабатывают током в течение 4 - 6 ч, затем их используют для нанесения никелевых покрытий на пластины из стали 10 размером 50х50х х2. При электроосаждении никеля из электролита состава 3 при плотности тока 5 А/дм получаются мелкокристал лические гладкие осадки с зеркальной поверхностью(блеск равен 100 отн.ед.) практически беспористые (при толщине покрытия 10 мкм число пор составляет 2 на 1 см ), что препятст ует проник 35 новению водорода в стальную основу, поэтому пластичность стальных образцов высокая и составляет 94 - 96%, Кроме того, внутренние напряжения переходят во внутренние напряжения сжатия (б -5 кг/мм), а твердость при этом увеличивается до 506 кг/мм д. Параметр решетки составляет 3,5139 А, Выход по току 93%, Сцепление с осног вой хорошее.

При электроосаждении никеля из электролита состава 2 (табл. 1) при плотности тока 3 А/дм получают качественные гальванические осадки с

зеркальной поверхностью, с внутрен- ку электролита по органической добав- д ним напряжением сжатия 4 кг/мм и ке проводят 1 раз в месяц,увеличеной твердостью.

Свойства покрытий в зависимости

Пример. Готовят три состава от количества вводимой добавки пред- электролита (табл, I),ставлены в табл, 2,

Таблица

разиды (4-ок- содигидрохи- назолинил- 2-тио)-уксусной кислоты, ммоль/л I

о

0

5

Приготовленные электролиты предварительно прорабатывают током в течение 4 - 6 ч, затем их используют для нанесения никелевых покрытий на пластины из стали 10 размером 50х50х х2. При электроосаждении никеля из электролита состава 3 при плотности тока 5 А/дм получаются мелкокристаллические гладкие осадки с зеркальной поверхностью(блеск равен 100 отн.ед.), практически беспористые (при толщине покрытия 10 мкм число пор составляет 2 на 1 см ), что препятст ует проник- 5 новению водорода в стальную основу, поэтому пластичность стальных образцов высокая и составляет 94 - 96%, Кроме того, внутренние напряжения переходят во внутренние напряжения сжатия (б -5 кг/мм), а твердость при этом увеличивается до 506 кг/мм д. Параметр решетки составляет 3,5139 А, Выход по току 93%, Сцепление с осног , вой хорошее.

При электроосаждении никеля из электролита состава 2 (табл. 1) при плотности тока 3 А/дм получают качественные гальванические осадки с

Испытания покрытий проводят по следующим методикам.

Внутренние напряжения и параметр решетки определяют рентгеновским методом. Рентгеновскую съемку проводят в излучении. Регистрируют линии (222 при углах дифракции для никеля 70°, 98 . Применение рентгеновских лучей для исследования напряженного состояния в металлах и сплавах основано на явлении дифракции рентгеновских лучей при прохождении их через кристаллическую решетку исследуемого материала .

Для определения и обработки данных внутренних напряжений используют метод наименьших квадратов.

Блеск никелевых осадков измеряют с помощью фотоэлектрического блеско- мера в относительных единицах по отношению к увиолевому стеклу, блеск которого составляет 65 отн.ед.

Сцепленность никелевого покрытия со стальной основой определяют нанесением пересекаю1цихся царапин: если покрытие не отслаивается, то сцепление считается хорошим.

Физико-механические свойства осадков никеля определяют на пластинах 50x50x2 мм, изготовленных из стали 1

Все опыты проводят при 40 - 50°С, плотности тока 1 - 9 А/дм. Электролит прорабатывают в течение 4 - 6 ч для удаления примесей. Рассеивающую способность (РС) электролита определяют методом ближнего и дальнего катода и рассчитывают по формуле

li IBs . .100%,

h

IE

где P - и i j. - расстояния дальнего и ближнего катодов, удаленных от анода; т. , т - масса вьщелившегося металла на катодах. Твердость осадков никеля определяют методом статического вдавливания алмазной пирамидки под нагрузкой 50 г.

Пористость никелевых покрытий определяют известным методом. Измеряют потенциал катода, в качестве электрода сравнения применяют хлорсеребря- ный электрод. Выход по току определяют с помощью медного кулонометра.

Наводораживание стальньпс образцов исследуют методом скручивания, в качестве образцов применяют проволоку рабочей длиной 100 мм и 0 0,8 мм.

Подготовка образцов заключается в полировке микронной шкуркой и обезжиривании венской известью. Такой вид обезжиривания не влияет на механические свойства стали, сопровождается удалением поверхностного слоя окислов и исключает наводороживание

стали в процессе подготовки поверхности. Результаты испытаний рассчитывают по формуле

И ---.100%,

О

где а и - число оборотов при скручивании до разрушения стальных образцов после никелирования (а) и необрабатываемых образцов (а).

Как видно из приведенных данных,

предлагаемый электролит обеспечивает получение покрытий,-обладающих высоким блеском, пластичностью, низкими внутренними напряжениями, незначительной пористостью, и превосходящих

по свойствам покрытия, полученные из

известного электролита. Для покрытий полученных из известного электролита блеск не превышает 90%, а пористость составляет 3 поры/см . 30 Указанные преимущества позволят использовать предлагаемый электролит в различных областях техники для никелирования деталей различного назначения.

35

Формула изо.бретения

Электролит никелирования, содержащий сернокислый никель, хлористый

40 никель, борную кислоту, производное карбоновой кислоты и воду, отличающийся тем, что, с целью повышения блеска, снижения внутренних напряжений и пористости покрытий

45 он дополнительно содержит формальдегид, а в качестве производного карбоновой кислоты - арилиденгидразиды (4-оксодигидрохиназолинил-2-тио)-уксусной кислоты общей формулы

50

$-CH2 fHK R КН

11

55

где R - 2-гидроксибензилиден, 4-гид- роксибензилиден, при следующем соотношении компонентов, г:

712882078

Сернокислый никель225-255 (4-оксодигидрохинаХлористый никель30-50золиннл-2-тио)-укБорная кислота30-50сусной кислоты,

Формальдегид0,1-0,3 ммоль1-3

АрилйденгидразидыВода, лДо 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2001 |

|

RU2210638C2 |

| Электролит блестящего никелирования | 1979 |

|

SU859485A1 |

| Электролит блестящего никелирования | 1981 |

|

SU973673A1 |

| НЕНАСЫЩЕННЫЕ ИЗОТИУРОНИЕВЫЕ СОЛИ В КАЧЕСТВЕ КОМПОНЕНТОВ ЭЛЕКТРОЛИТОВ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2014 |

|

RU2559614C1 |

| Электролит зеркально-блестящего никелирования | 1981 |

|

SU1006546A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2008 |

|

RU2363774C1 |

| Электролит никелирования | 1988 |

|

SU1629355A1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2000 |

|

RU2194803C2 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1999 |

|

RU2176292C2 |

| Способ корректировки электролита никелирования | 1977 |

|

SU724605A1 |

Изобретение относится к электролитическому нанесению никелевых покрытий, которые могут использоваться как зaщIiтнo-дeкopaтивныe в различных областях техники. Цель изобретения- повышение блеска, снижение напряжений и пористости.покрытий. Электролит содержит на 1 л водного раствора 225 - 255 г сульфата никеля, 30 - 50 г хлористого никеля, 30 - 50 г борной кислоты и 0,1 - 0,3 г формальдегида. В качестве блескообразующей добавки он содержит арилиденгидрази- ды (4-оксодигидрохиназолинил-2-тио)- уксусной кислоты общей формулы $-CH2l«HN R П где R - 2-гидробензилйден или 4-гид- роксибензилиден. Введение указанного соединения в электролит обеспечивает повышение физико-хтшических свойств покрытий. 2 табл. а с

| Водный электролит никелирования | 1978 |

|

SU765404A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Электролит блестящего никелирования | 1981 |

|

SU973673A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1987-02-07—Публикация

1985-03-11—Подача