Изобретение относится к обувной про-, мышленности а именно к способам изготовления микропористых подошв.;

Известен способ изготовления подошв из микропористых резин, который включает выполнение следующих технологических операций: разруб подошв из Листов микропористой резины механическими резаками на прессе ПВГ-18-1-0; механическую обработку вырубленных подошв с целью выравнивания по толщине (производится на машине ДН-2-0 наждачной бумагой или поперечным кругом); намазку клеем внутренней части подошвы; сушку клеевой пЛёнки при температуре окружающей ср1еды в течение 24 ч.

В ходе выполнения технологических операций, начиная с операции разруб пОдошв из микропористой резины, наблю дается коробленме со стрелой прогиба 5-21 wiM

и изменение линейных размеров. Величина изменения линейных размеров подошв после выполнения технологических операций по их обработке в зависимости от размера подОшв колеблется по длине от 3 мм до 7 мм. Коробление и изменение линейных размеров подошв обусловлены усадочными явлениями. Усадка является следствием неравномерных процессов, происходящих в материале при его разрубе и последующей обработке.

Известен способ изготовления подошв для защитной обуви, в котором подошва содержит первый слой - ходовую часть из плотного каучука и второй слой из пористой резины.

Однако данный способ не позволяет исключить усадку вырубленных подошв.

Известен способ изготовления подошв, в котором для разруба подошв используют

шпальтоваиные раздвоенные листы микропористой резины, т. е. с одной стороны листа - монолитный, тонкий рифленый, ходовой слой, а с другой - микропористый слой. Отклик на воздействие внешних механичеСких усилий у каждого из слоев различен.

Поэтому уже после разруба происходит изменение линейных размеров подошвусадк.а. Величина усадки возрастает по мере выполнения технологических операций обработки подошв и достигает после нанесения клеевой пленки на подошву 1-3,8%. Коробление подошв, определенное по стреле прогиба центральной части, составляет 5-21 мм.

Усадка и коробление являются причиной высокого процента брака при изготов лении обуви. Зыруба тся подошвы согласно ростовочного ассортимента обуви, а после техно югических операций обработки они не соответствуют ему, изменяя свои размеры в меньшую сторону. Коробление затрудняет процесс крепления подошвы к верху обуви, снижается прочность клеевого шва, а также не обеспечивает качественного выполнения операции прикрепление ранта.

Цель изобретения - повышение качества путем Снижения усадки и коробления подошв.

Поставленная цель достигается тем, что согласно способу изготовления подошв для обуви из микропористых резин, включающему операции разруба подошв из листов микропористых резин и последующей их отделки перед разрубом, производят разъединение листа на два слоя: монолитный ходовой слой и микропористый внутренний слой, на оба слоя наносят клеевую пленку и производят склеивание обоих слоев.

Положительный эффект снижения усадки и исключения коробления вырубленных из такой резины подошв достигается за счет

наличия промежуточной клееврй пленки, выполняющей роль слоя, облегающего релаксацию внутренних напряжений, возникающих в подошвах при их разрубе и последующей технологической обработке.

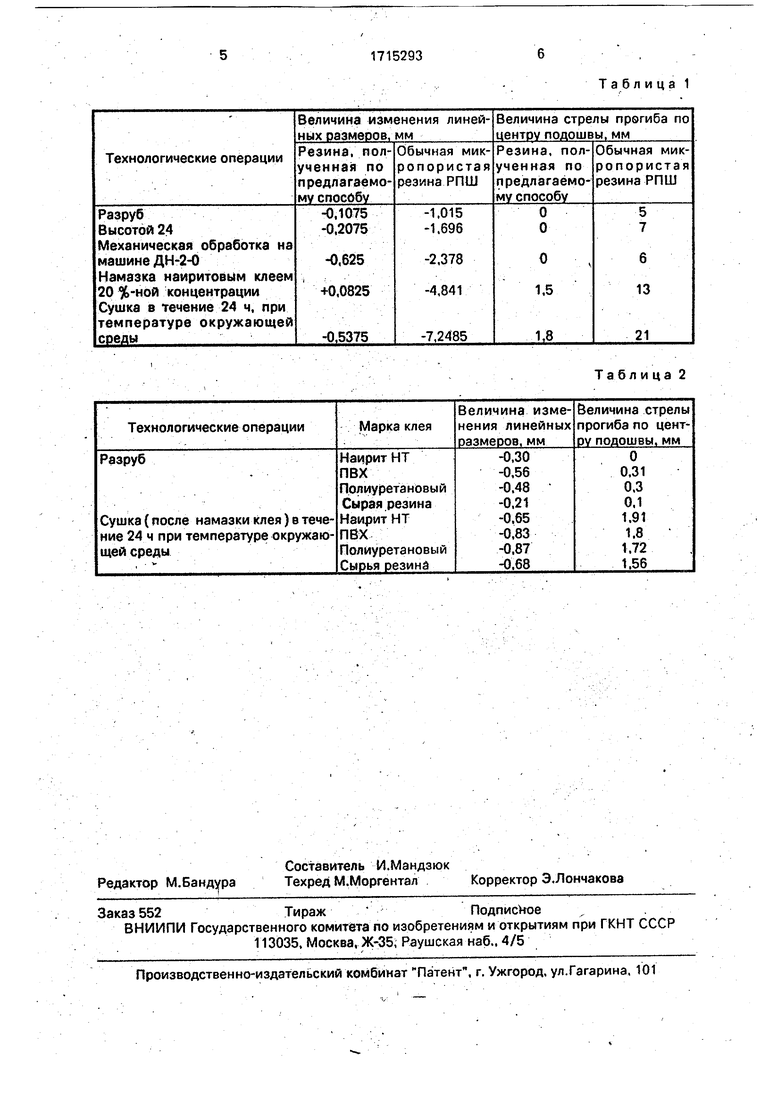

Пример 1. Резину марки РПШ толщиной 6 мм разрезали на машине 7567/Р2 в два слоя. Первый - монолитный, ходовой слой толщиной 1,5 мм, второй т микропористый слой толщиной 4,5 мм. Оба слоя намазывают наиритовым клеем 20%-ной концентрации, сушат в течение мин при температуре окружающей среды. Оба слоя склеивают под давлением 0,05 МПа Из подготовленных таким образом листов микропористой резины вырубают подошвы.

Результаты исследований по определению изменения линейных размеров подошв по длине и короблению, вырубленных по предлагаемому способу, в сравнении с известными, приведены в табл. 1.

Для вырубки использовали металлический резак - размер подошвы по эталону 280мм.

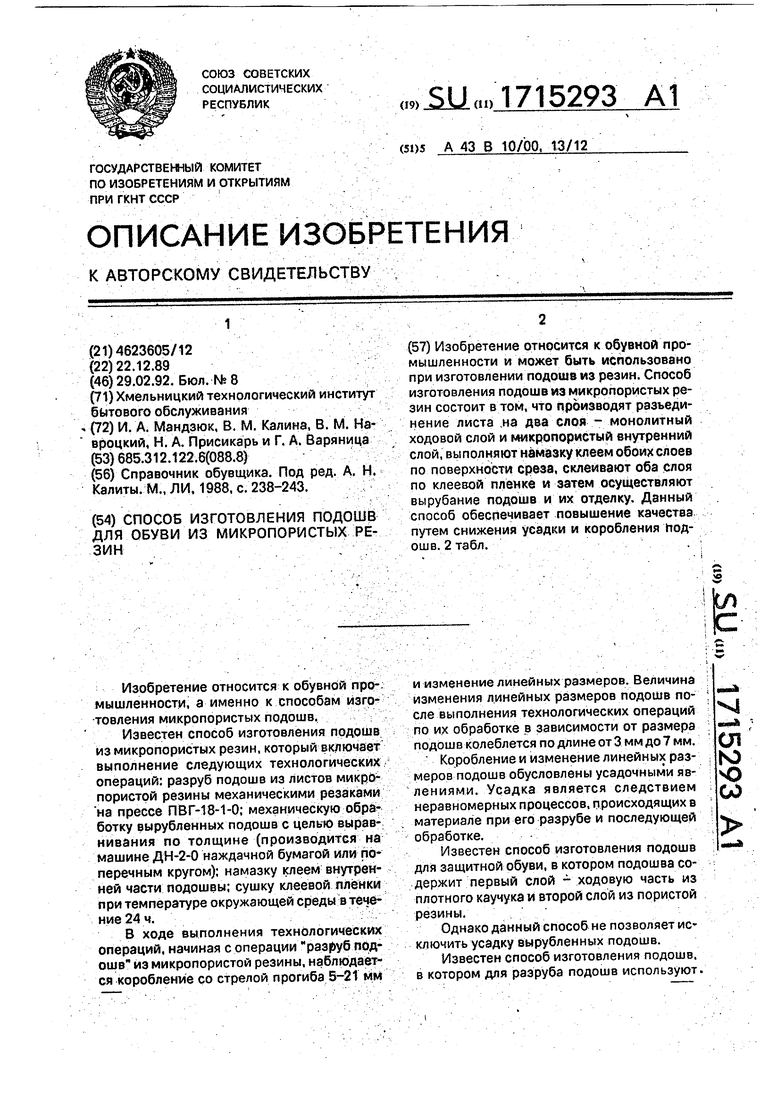

Прим ер 2. Изготовление подошвы предлагаемым способом производили из резины Депора. Результаты исследований приведены в табл. 2.

Данный способ позволяет улучшить качество подошв из микропористых резин.

Формул а изобретени я

Способ изготовления подошв для обуви из микропористых резин, включающий операции разруба подошв из листов микропористых резин и последующей их отделки, от л и ч а ю Щ и и с я тем, что, с целью повышения качества путем снижения усадки и коробления подошв, перед разрубом производят разьединение листа на два слоя: монолитный ходовой слой и микропор истый внутренний слой, затем осуществляют намазку клеем обоих слоев по поверхности среза и производят склеивание обоих слрев по клеевой пленке.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления подошвы из полиуретана с накладкой из непористой резины, подошва из полиуретана с накладкой из непористой резины, накладка из непористой резины для крепления к подошве из полиуретана и способ ее изготовления | 2014 |

|

RU2616576C2 |

| Способ изготовления подошв из пористой резины | 1988 |

|

SU1639599A1 |

| СПОРТИВНАЯ ОБУВЬ С ЗАЩИТНЫМ ЭЛЕМЕНТОМ ПОДОШВЫ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2763566C1 |

| Способ изготокления многослойных резиновых деталей низа обуви | 1938 |

|

SU55963A1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ ЛИТЬЕВОГО КРЕПЛЕНИЯ НИЗА К МАТЕРИАЛАМ ВЕРХА ОБУВИ | 2005 |

|

RU2290852C1 |

| Клеевая композиция для крепления деталей обуви | 1982 |

|

SU1073270A1 |

| Способ соединения деталей низа с верхом обуви | 1980 |

|

SU931145A1 |

| НЕПРОМОКАЕМАЯ, ВОЗДУХОПРОНИЦАЕМАЯ ОБУВЬ С КОМБИНИРОВАННОЙ СТРУКТУРОЙ ВЕРХА | 2010 |

|

RU2549326C2 |

| ПОЛИУРЕТАНОВАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 1989 |

|

RU2026332C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ СКЛЕИВАНИЯ НИЗА ОБУВИ С ВЕРХОМ ИЗ ИСКУССТВЕННОЙ, СИНТЕТИЧЕСКОЙ И НАТУРАЛЬНОЙ КОЖ | 1994 |

|

RU2047637C1 |

Изобретение относится к обувной промышленности и может быть использовано при изготовлении подошв из резин. Способ изготовления подошв из микропористых резин состоит в том, что производят разьединение Листа ,на два слоя - монолитный ходовой слой и микропористый внутренний слой, вы пол ияют намдзку клеем обоих слоев по поверхности среза, склеивают оба слоя по клеевой пленке и затем осуществляют вырубание подошв и их отделку. Данный способ обеспечивает повышение качества путем снижения усадки и коробления подошв. 2 табл.

Таблица 2

| Справочник обувщика | |||

| Под ред | |||

| А | |||

| Н | |||

| Калиты | |||

| М., Л И, 1988 | |||

| с | |||

| Ручная тележка для грузов, превращаемая в сани | 1920 |

|

SU238A1 |

Авторы

Даты

1992-02-28—Публикация

1989-12-22—Подача