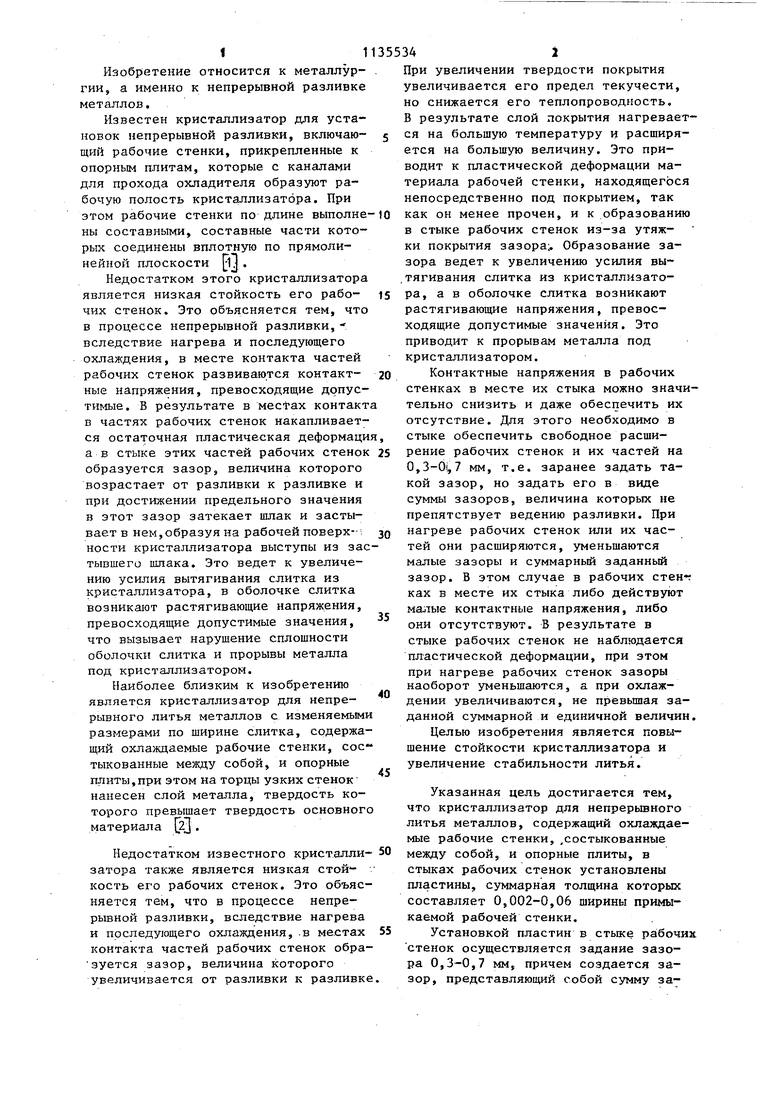

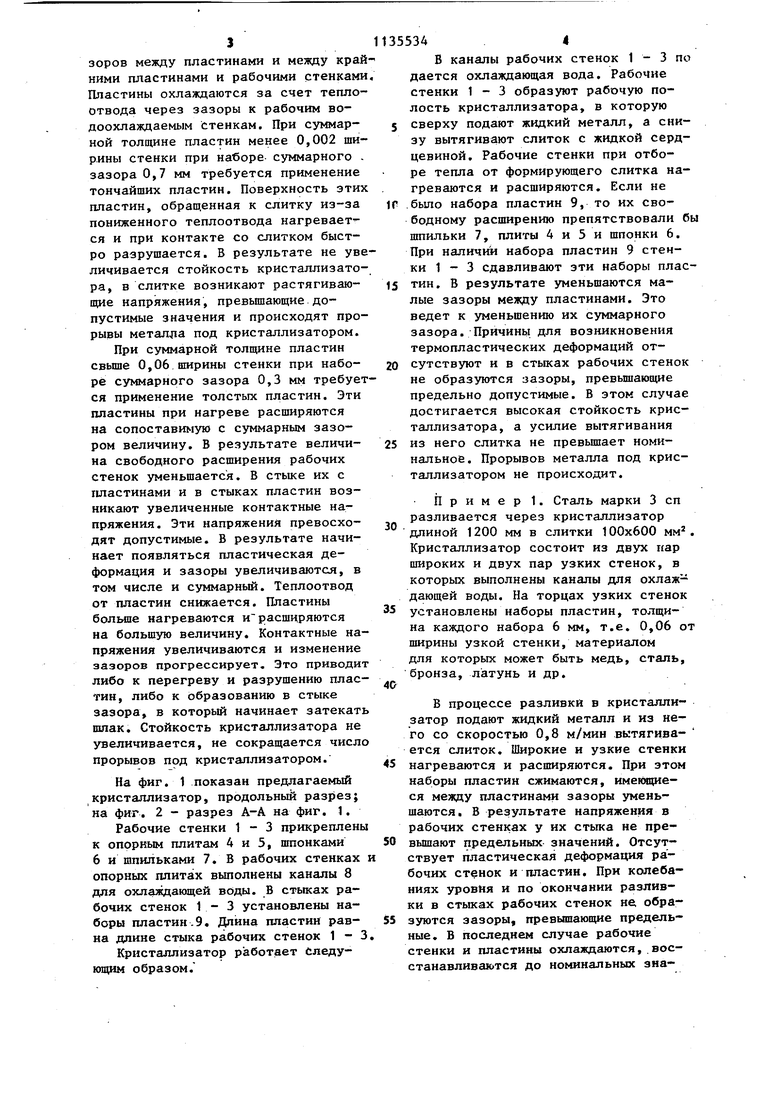

Изобретение относится к металлургни, а именно к непрерывной разливке металлов. Известен кристаллизатор для установок непрерывной разливки, включающий рабочие стенки, прикрепленные к опорным плитам, которые с каналами для прохода охладителя образуют рабочую полость кристаллизатора. При этом рабочие стенки по длине выполне ны составными, составные части которых соединены вплотную по прямолинейной плоскости m. Недостатком этого кристаллизатора является низкая стойкость его рабочих стенок. Это объясняется тем, что в процессе непрерывной разливки, вследствие нагрева и последующего охлаждения, в месте контакта частей рабочих стенок развиваются контактные напряжения, превосходящие допустимые. В результате в Mectax контакт в частях рабочих стенок накапливается остаточная пластическая деформади а в стыке этих частей рабочих стенок образуется зазор, величина которого возрастает от разливки к разливке и при достижении предельного значения в этот зазор затекает шлак и застывает в нем,образуя на рабочей поверх-; ности кристаллизатора выступы из зас тывшего шлака. Это ведет к увеличению усилия вытягивания слитка из кристаллизатора, в оболочке слитка возникают растягивающие напряжения, превосходящие допустимые значения, что вызывает нарушение сплошности оболочки слитка и прорывы металла под кристаллизатором. Наиболее близким к изобретению является кристаллизатор для непрерывного литья металлов с изменяемыми размерами по ширине слитка, содержащий охлаждаемые рабочие стенки, состыкованные между собой, и опорные плиты,при этом на торцы узких стенок нанесен слой металла, твердость которого превышает твердость основног материала zj . Недостатком известного кристаллизатора также является низкая стойкость его рабочих стенок. Это объясняется тем, что в процессе непрерьшной разливки, вследствие нагрева и последующего охла вдения,-в местах контакта частей рабочих стенок образуется зазор, величина которого увеличивается от разливки к разливке При увеличении твердости покрытия увеличивается его предел текучести, но снижается его теплопроводность, В результате слой покрытия нагревается на большую температуру и расширяется на большую величину. Это приводит к пластической деформации материала рабочей стенки, находящегося непосредственно под покрытием, так как он менее прочен, и к образованию в стыке рабочих стенок из-за утяжки покрытия зазора;. Образование зазора ведет к увеличению усилия вытягивания слитка из кристаллизатора, а в оболочке слитка возникают растягивающие напряжения, превосходящие допустимые значения. Это приводит к прорывам металла под кристаллизатором. Контактные напряжения в рабочих стенках в месте их стыка можно значительно снизить и даже обеспечить их отсутствие. Для этого необходимо в стыке обеспечить свободное расширение рабочих стенок и их частей на 0,3-0(,7 мм, т.е. заранее задать такой зазор, но задать его в виде суммы зазоров, величина которых не препятствует ведению разливки. При нагреве рабочих стенок или их частей они расширяются, уменьшаются малые зазоры и суммарный заданный зазор, В этом случае в рабочих стенг ках в месте их стыка либо действуют контактные напряжения, либо они отсутствуют, В результате в стыке рабочих стенок не наблюдается пластической деформации, при этом при нагреве рабочих стенок зазоры наоборот уменьшаются, а при охлаждении увеличиваются, не превьш1ая заданной суммарной и единичной величин. Целью изобретения является повышение стойкости кристаллизатора и увеличение стабильности литья. Указанная цель достигается тем, что кристаллизатор для непрерывного литья металлов, содержащий охлаждаемые рабочие стенки, .состыкованные между собой, и опорные плиты, в стыках рабочих стенок установлены пластины, суммарная толщина которых составляет 0,002-0,06 ширины примыкаемой рабочей стенки. Установкой пластин в стыке pai6o4HX стенок осуществляется задание зазора 0,3-0,7 мм, причем создается зазор, представляющий собой сумму зазоров между пластинами и между кра ними пластинами и рабочими стенкам Пластины охлаждаются за счет тепло отвода через зазоры к рабочим водоохлаждаемым стенкам. При суммарной толщине пластин менее 0,002 ши рины стенки при наборе С5гммарного зазора 0,7 мм требуется применение тончайших пластин. Поверхность эти пластин, обраш.енная к слитку из-за пониженного теплоотвода нагревается и при контакте со слитком быстро разрушается. В результате не ув личивается стойкость кристаллизато ра, в слитке возникают растягивающие напряжения, превьппающие допустимые значения и происходят про рывы металла под кристаллизатором. При суммарной толщине пластин свыше 0,06 ширины стенки при наборё суммарного зазора 0,3 мм требуе ся применение толстых пластин. Эти пластины при нагреве расширяются на сопоставимую с суммарным зазором величину. В результате величина свободного расширения рабочих стенок уменьшается. В стыке их с пластинами и в стыках пластин возникают увеличенные контактные напряжения. Эти напряжения превосходят допустимые. В результате начинает появляться пластическая деформация и зазоры увеличиваются, в том числе и суммарный. Теплоотвод от пластин снижается. Пластины больше нагреваются и расширяются на большую величину. Контактные напряжения увеличиваются и изменение зазоров прогрессирует. Это приводит либо к перегреву и разрушению пластин, либо к образованию в стыке зазора, в который начинает затекать ишак. Стойкость кристаллизатора не увеличивается, не сокращается число прорывов под кристаллизатором. На фиг. 1 показан предлагаемый кристаллизатор, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1. Рабочие стенки 1-3 прикреплены к опорным плитам 4 и 5, шпонками 6 и шпильками 7. В рабочих стенках опорных плитах выполнены каналы 8 для охлаждающей воды. В стыках рабочих стенок 1-3 установлены наборы пластин.9, Дпина пластин равна длине стыка рабочих стенок 1-3 Кристаллизатор р1аботает Следующим образом. В каналы рабочих стенок 1 - 3 по дается охлаждающая вода. Рабочие стенки 1 - 3 образуют рабочую полость кристаллизатора, в которую сверху подают жидкий металл, а снизу вытягивают слиток с жидкой сердцевиной. Рабочие стенки при отборе тепла от формирующего слитка нагреваются и расширяются. Если не было набора пластин 9, то их свободному расширению препятствовали бы шпильки 7, плиты 4 и 5 и шпонки 6. При наличии набора пластин 9 стенки 1 - 3 сдавливают эти наборы пластин. В результате уменьшаются малые зазоры между пластинами. Это ведет к уменьшению их суммарного зазора. Причины для возникновения термопластических деформаций отсутствуют и в стыках рабочих стенок не образуются зазоры, превьшающие предельно допустимые. В этом случае достигается высокая стойкость кристаллизатора, а усилие вытягивания из него слитка не превьш1ает номинальное. Прорывов металла под кристаллизатором не происходит. Пример 1. Сталь марки 3 сп разливается через кристаллизатор длиной 1200 мм в слитки 100x600 мм . Кристаллизатор состоит из двух пар широких и двух пар узких стенок, в которых выполнены каналы для охлаждающей воды. На торцах узких стенок установлены наборы пластин, толщина каждого набора 6 мм, т.е. 0,06 от ширины узкой стенки, материалом для которых может быть медь, сталь, бронза, латунь и др. В процессе разливки в кристалли затор подают жидкий металл и из него со скоростью 0,8 м/мин вктягивается слиток. Широкие и узкие стенки нагреваются и расширяются. При этом наборы пластин сжимаются, имеющиеся меязду пластинами зазоры уменьшаются. В результате напряжения в рабочих стенках у их стыка не превышают предельных значений. Отсуттвует пластическая деформация раочих стенок и пластин. При колебаиях уровня и по окончании разливи в стыках рабочих стенок не, обрауются зазоры, превышающие предельые, В последнем случае рабочие тенки и пластины охлаждаются, востанавливаются до номинальных зна-I

чений. Усилие вытягивания слитка не увеличивается. Обрывов слитка не происходит, а стойкость кристаллизатора увеличивается.

II р и м е р 2. Сталь марки 17 г 1 с разливается через кристаллизатор длиной 1200 мм в слитки 250x1710 мм. Кристаллизатор состоит из двух пар широких и двух пар узких стенок, в которых выполнены каналы для охлаждающей воды. Широкие стенки вьшолнены составными по высоте из двух частей. Стык этих частей расположен по середине высоты кристаллизатора, т.е. размер каждой части в направлении, перпендикулярном стыку, равен 600 мм. В стыках широких и узких стенок установлены наборы пластин, толщина каяодого набора 5 мм, т.е. 0,02 от ширины узкой грани. В стыках составных частей широких стенок установлены наборы пластин, толщина каждого набора 9 мм, т.е. 0,015 от размера верхней части в направлении, перпендикулярном стыку.

В продессе разливки в кристаллизтор подают жидкий металл и из него со скоростью 0,6 м/мин вытягивают слиток. Широкие и узкие стенки нагреваются и расширяются. При этом наборы пластин с жимаются. Имеющиеся мезкду пластинами зазоры уменьшаются. В результате напряжения в узких и широких стенках у стыков не превышают предельных значений. Отсутствует пластическая деформация рабочих стенок и пластин. При колебаниях уровня и по окончании разливки стыки рабочих стенок не раскрываются. В этом случае рабочие стенки и пластины -охлаждаются и возвращаются в исходное состояние. Зазоры между пластинами восстанавлива ются до номинальных значений, Уси55346

лйе вытягивания слитка не увеличивается. Обрывов слитка не происходит, а стойкость кристаллизатора увеличивается.

5 ПримерЗ. Сталь марки 08Ю разливается через кристаллизатор длиной 1200 мм в слитки 250x1850 мм Кристаллизатор состоит из двух пар широких и двух пар узких стенок, в которых выполнены каналы для охлаждающей воды. Широкие стенки выполнены составными по ширине. Общая ширина широкой стенки 2200 мм, а каждой части - 1100 мм. В стыках 5 широких и узких стенок установлены наборы пластин, толщина казвдого набора 2,5 мм, т.е. 0,01 от ширины узкой грани. На стыках частей широких стенок установлено по набору 0 пластин. Толщина каждого набора 2,2 мм, т.е. 0,002 от ширины части широких стенок.

В процессе разливки в кристаллизатор подают жидкий металл и из него со скоростью 0,7 м/мин вытягивают слиток. Широкие и узкие стенки нагреваются и расвгаряются. При этом наборы пластин сжимаются, имеющиеся Б наборах зазоры сокращаются. Б результате напряжения в рабочих стенках у стыков не превьш1ают предельных значений. Отсутствует пластическая деформация рабочих стенок и J пластин. При колебаниях уровня и по окончании разливки стыки рабочих стенок не раскрываются, В этом случае рабочие стенки и пластины охлаждаются и возвращаются в исходо ное состояние. Зазоры между пластинами восстанавливаются до номинальньЕС значений. Усилие вытягивания слитка не увели ивается. Обрьшов слитка не происходит, а стойкость кристаллизатора увеличивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015824C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПРЯМОУГОЛЬНЫХ СЛИТКОВ | 1992 |

|

RU2029655C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПРЯМОУГОЛЬНЫХ СЛИТКОВ | 1992 |

|

RU2021872C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015821C1 |

| Кристаллизатор для непрерывного литья заготовок | 1986 |

|

SU1438913A1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1996 |

|

RU2106928C1 |

| Кристаллизатор для установок непрерывной разливки металлов | 1981 |

|

SU1002086A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015822C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СЛИТКОВ | 1995 |

|

RU2089333C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015823C1 |

КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ, содержащий охлаждаемые рабочие стенки, состыкованные между собой, и опорные плиты, отличающийся тем, что, с целью повьшения стойкости кристаллизатора и увеличения стабильности литья, в стыках рабочих стенок установлены пластины, суммарная толщина которых составляет 0,002-0,06 ширины примыкаемой рабочей стенки. .L -€h W со СП ел :о 4 / Т 9 2 8 Фиг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1985-01-23—Публикация

1983-07-27—Подача