Изобретение.относится к литейному производству, в частности, к технологии центробежного лчтья массивных отливок.

Цель изобретения - повышение качества внутренней поверхности.

Способ центробежного изготовления массивных отливок осуществляется следующим образом.

Нагретую до 80-90°С центробежную, изложницу после операции подготовки (чи стки и нанесения теплоизолирующих покрытий) вращают до получения требуемой частоты вращения, например, 300- 600 (50-100 с). Заливают через литниковую систему центробежную форму до заполнения 0,92-0,94 полного объема жидкого, металла, требуемого для изготовления массивной отливки.

Производят выдержку, необходимую для охлаждения свободной поверхности залитой, порции металла до температуры выше солидус на 30-50°С. Заливают оставшуюся порцию металла до обеспе-4 чения полного объема жидкого металла, требуемого для получения отливки, и вращают до момента времени полного затвердевания отливки.

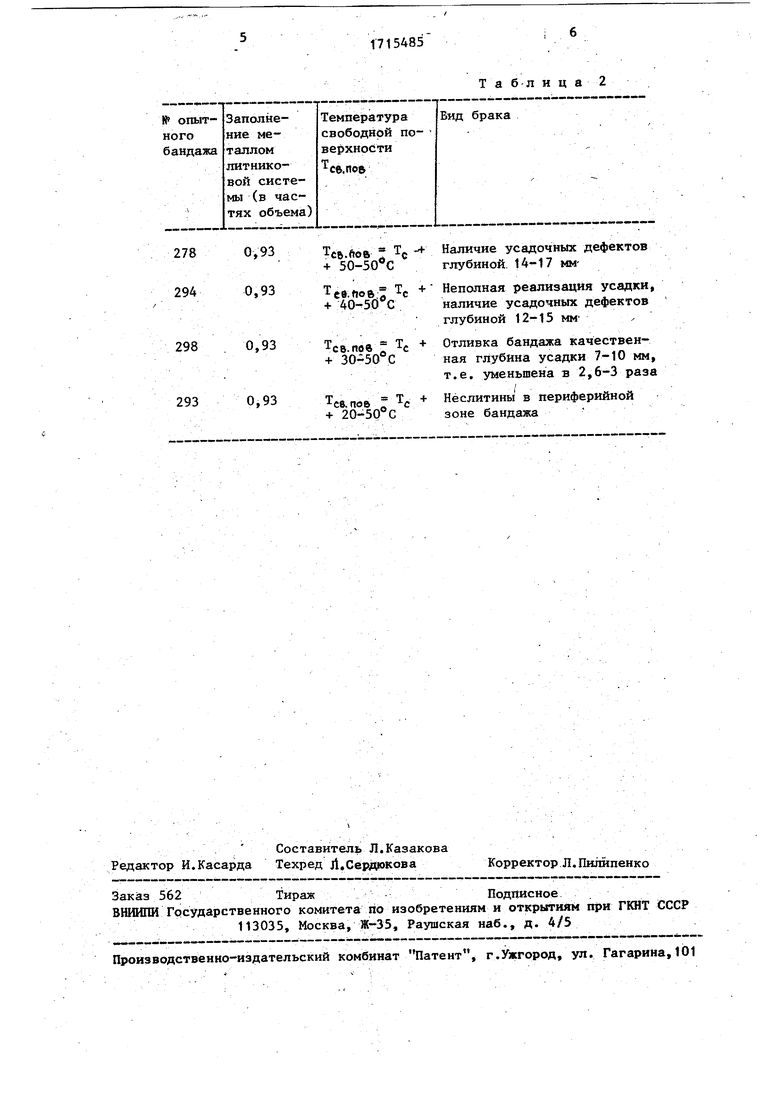

Пример. На центробежной машине заливаютt бандаж из стали 150ХНМ наружным диаметром 1760 мм, внутренним диаметром 800 мм, высотой 2500мм. Полный объем бандажа 0,96 м3, полная масса 6,6 т изложницы. При частоте вращения 300 об/мин нагретую до 90 С литниковую систему заполняют на 0,93 объема, т.е.1 на 0,,96 0,89 м3 или по массе 6,1 т. В пракСП

4Ь

ас ел

тических условиях дозирование осуществляют по массе с помощью тензомет- рических крановых весов.

После заливки производят выдержку охлаждения свободной поверхности до температуры выше солидус на 30-50°С. Длительность выдержки определяют расчетным путем по специальной методике Согласно расчетам продолжительность выдержки составляет 80 мин.

После выдержки в течение 80 мин в форму заливают оставшийся металл в объеме 0,7 м3 или 0,5 т по массе и вращают форму до полного затвердевания в течение еще 20 мин.

При механической обработке установлено отсутствие глубоких усадочных дефектов, получена качественная отливка (см. табл. 1 и 2).

В случае, если первоначальное заполнение „литейной формы производить менее чем 0,92 полного объема жидкого металла, то имеет место заметная усадка последнего слоя и остаетсяг значительная по размеру усадочная раковина .

5

0

5

Если объем залитого металла больше 0,94, то объема дополнительной порции не хватает для компенсации объема усадочной раковины.

Если при заливке температура свободной поверхности выше Тс + 30-50 С, то имеют место неполная реализация усадки и наличие усадочных дефектов. Если температура заливки ниже Те + + 30-50°С, то в теле отливки образуются неслитины в периферийной зоне.

Формула изобретения

Способ центробежного литья массивных отливок, включающий заливку металла в форму дискретными порциями, отличающийся тем, что, с целью повышения качества внутренней поверхности, после заполнения литейной формы на 0,92-0,94 полного объема жидкого металла- производят выдержку до охлаждения свободной поверхности до температуры выше солидус на 30- 50°С, после чего заливают оставшийся металл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья двухслойных чугунных валков | 1983 |

|

SU1135540A1 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Способ обработки металла в литейной форме | 1980 |

|

SU1057181A1 |

| Способ литья заготовок | 1981 |

|

SU1042883A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ МАССИВНЫХ БИМЕТАЛЛИЧЕСКИХ ВАЛКОВ СО СПЛОШНЫМ СЕЧЕНИЕМ | 2007 |

|

RU2338623C1 |

| Способ однонаправленного и ускоренного затвердевания крупногабаритных толстостенных центробежно-литых стальных заготовок | 2019 |

|

RU2727369C1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ СТАЛЬНЫХ ОТЛИВОК | 1992 |

|

RU2088372C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

| Способ центробежного литья полых отливок и устройство для его осуществления | 1989 |

|

SU1715487A1 |

Изобретение относится к литейному производству, в частности к технологии цеатробежного литья массивных отливок. Цель изобретения - повышение качества внутренней поверхности отливок. Способ заключается в том, что заливку металла производят дискретно, сначала заполняют форму на 0,92-0,94 полного объема жидкого металла, производят выдержку до охлаждения свободной поверхности до температуры выше . солидус на 3 0-50вС, после чего заливают оставшийся металл. Изобретение позволяет уменьшить объем усадочной раковины и повысить качество отливок. 2 табл. i fe

275

0,91

6,28

Таблица 1

,09

Значительная по размеру усадочная раковина глубиной 20-30 мм

Уменьшенный по размеру объем усадочной раковины, глубина усадки 9-12 мм

Нет полной компенсации объема усадочной раковины дополнительной порцией металла

Т а б л и ц а 2

| Журнал Литейное производство, № 4, 1988, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1992-02-28—Публикация

1989-03-27—Подача