(54) БЫСТРОРЕЖУЩАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки быстрорежущей стали | 1979 |

|

SU773085A1 |

| Быстрорежущая сталь | 1987 |

|

SU1421797A1 |

| Быстрорежущая сталь | 1983 |

|

SU1098973A1 |

| Быстрорежущая сталь | 1981 |

|

SU1002395A1 |

| Быстрорежущая сталь | 1983 |

|

SU1157119A1 |

| Лигатура для выплавки, раскисления, легирования и модифицирования вольфрамомолибденкобальтовой стали для режущего инструмента | 1988 |

|

SU1507843A1 |

| Быстрорежущая сталь | 1986 |

|

SU1342938A2 |

| БЫСТРОРЕЖУЩАЯ СТАЛЬ | 1999 |

|

RU2164961C2 |

| Способ выплавки азотосодержащейбыСТРОРЕжущЕй СТАли | 1979 |

|

SU810832A1 |

| Быстрорежущая сталь | 1981 |

|

SU1002397A1 |

Изобретение относится к области таплургии и может быть применено д изготовления режущих инструментов в металлообрабатывающей и инструмент ной промышленности. Наиболее близкой к предлагаемой технической сущности и достигаемом эффекту является быстрорежущая стал содержащая, вес.%: Углерод0,95-1,15 Хром .3,8-4,4 Вольфрам, 5,5-6,5 Ванадий1,8-2,2 Молибден2,5-4,5 Одий элемент из группы Цирконий НиобийО,1-0,2 ЖелезоОстальное Недостатками такой стали являютс пониженная стойкость изготовленного из нее режущего инструмента при раб ге с высокими скоростями резания и низкая технологичность; стали из-за повышенного содержания углерода. Цепью изобретения является повыщение технологичности и стойкости режущих инструментов при работе с высокими скоростями резания. Это достигается тем, что быстрорежущая сталь, содержащая углерод, хром, вольфрам, ванадий, молибден, ниобий к железо, дополнительно содержит , азот при следующем соотнощении компонентов, вес.%: Углерод0,95-1,05 Хром3,8-4,3 Вольфрам5,7-6,7 Ванадий2,2-2,7 Молибден5,5-6,0 Ниобий0,06-0,30 Азот ,0,05-0,09ЖелезоОстальное. Повыщенное содержание углерода (более 1,О5%) приводит к резкому увеличению в быстрорежущей стали количества легкоплавкой хрупкой эвтектической карбидной фазы, что является причиной понижения технбпоги нсэЬти этой стали; чувствительности к перегр&ву, ухудшению пластичности литого металла при горячей деформации, ускоренному выкрашиванию рабочей кромки инструмента, Исследованиями установлено что в такой стали 1 часть азота по влиянию на ее свойства равноценна 1,5 пастям углерода. Это позв1оляет заменить в известной стали часть углерода азотом из соотношения замещаемого углерода к азоту 1,0:1,5 (1,3-1,7) и таким образом снизить верхний предел содержания углерода до 1,О5%,

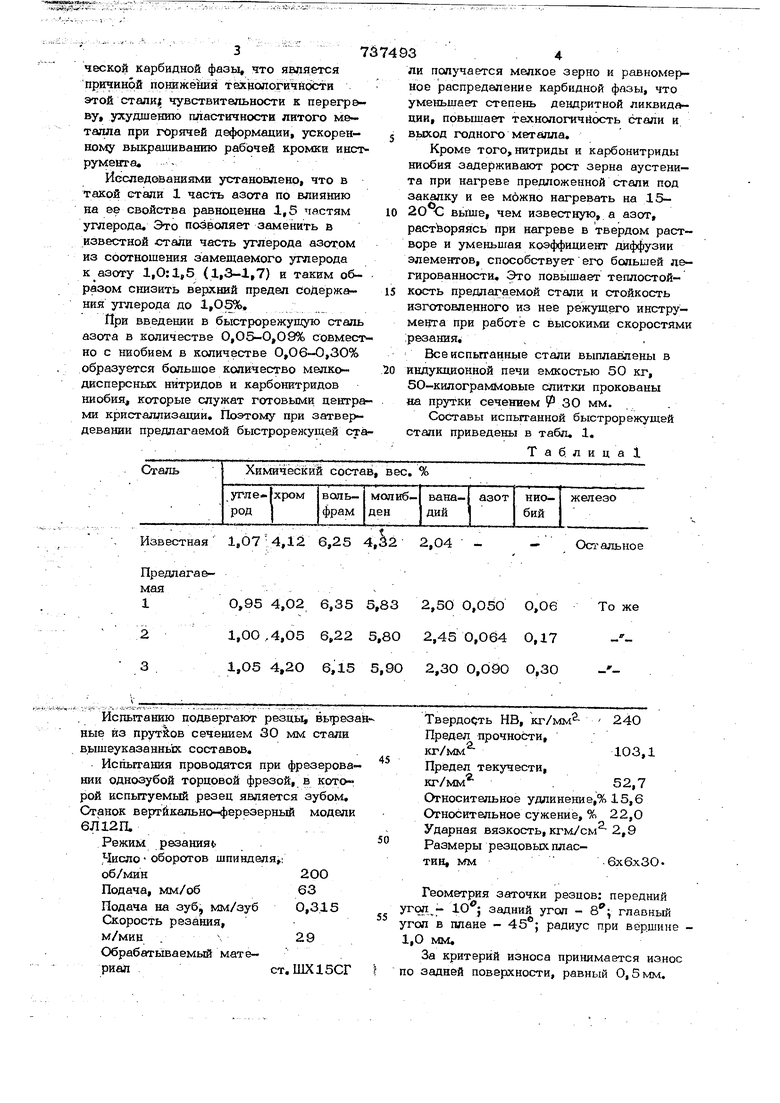

При введении в быстрорежущую сталь азота в количестве 0,05-0,09% совместно с ниобием в количестве 0,06-0,30% образуется большое количество мелкодисперсных нитридов и карбонитридов ниобия, которые служат готовыми дентрами кристаллизации. Поэтому при затвердевании предлагаемой быстрорежущей стаИзвестная1,07-4,12 6,25 4,32 2,04 Предлагаемая10,954,02 6,35 5,83 2,50

2 3

1,00,4,05 6,22 5,80 2,450,064 0,17 1,05 4,20 6,15 5,90 2,30 0,О90 О,30

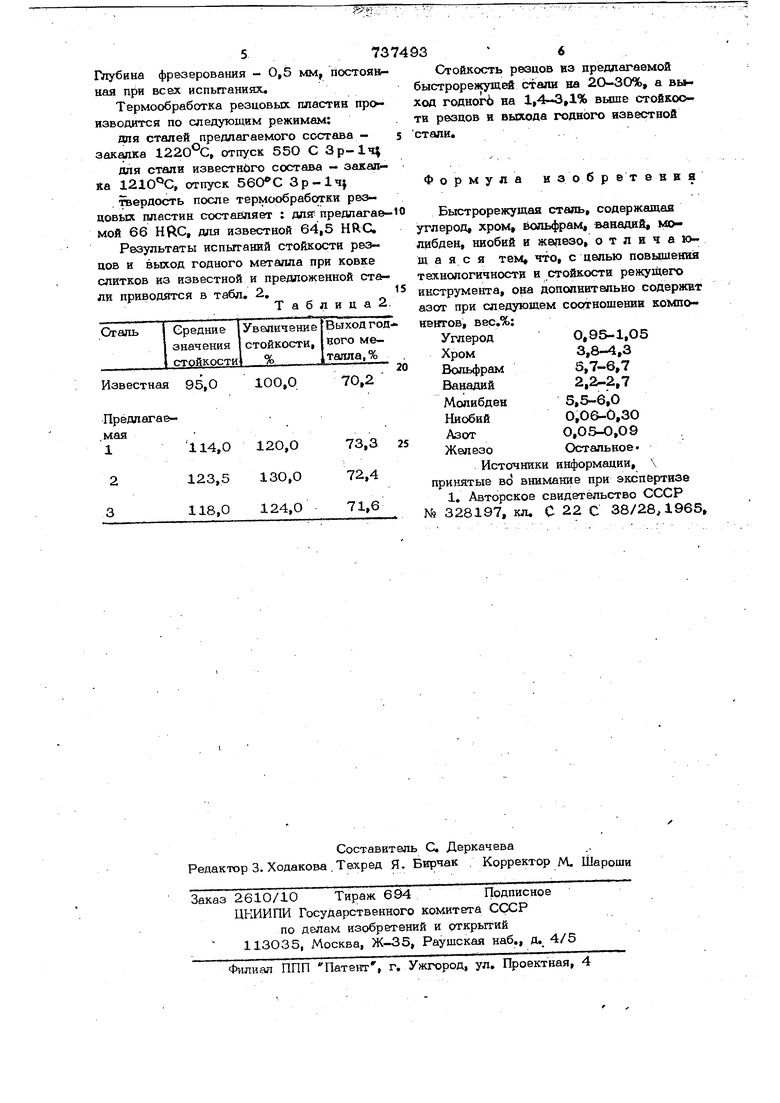

Испытанию подвергают резцы, вьтрезаные из Прутков сечением 30 мм стали вьтшеуказанньк составов.

Испытания проводятся при фрезеровании однозубой торцовой фрезой, в кото рой испытуемый резец является зубом. Станок вертйкально-ферезерный модели 6Л12П.

Режим резаниям Число оборотов шпинделя,: об/мин2ОО

Подача, мм/об63

Подача на зуб, мм/зубО,315

Скорость резания, м/мин .

Обрабатываемый материалст. ШХ15СГ

ли получается мелкое зерно и равномерное распределение карбидной фазы, что уменьшает степень дендритной ликвидации, повышает технологичность стали и

выход годного металла.

Кроме того,нитриды и карбонитриды ниобия задерживают рост зерна аустени- та при нагреве предложенной стали под закалку и ее можно нагревать на 150 20 С выше, чем известную, а азот,

растЬоряясь при нагреве в твердом растворе и уменьшая коэффициент диффузии элементов, способствует его большей легированности. Это повышает теплостой5 кость предлагаемой стали и стойкость изготовленного из нее режущего инструмента при работе с высокими скоростями :резания...

Все испытанные стали выплавлены в

0 индукционной печи емкостью 50 кг, 5О-килограмМовые слитки прокованы на прутки сечением 30 мм.

Составы испытанной быстрорежущей стали приведены в табл. 1.

Таблица

Твердо ;ть НВ, кг/мм 24О Предел прочности, кг/мм -103,1 Предел текучести, кг/мм .52,7 Относительное удлинение,% 15,6 Относительное сужение, %22,0 Ударная вязкость, кгм/см2,9 Размеры резцовых пластин, мм 6x6x30.

Геометрия заточки резцов: передний задний угол - главный угол в плане - 45®; радиус при вершине 1,0 мм.

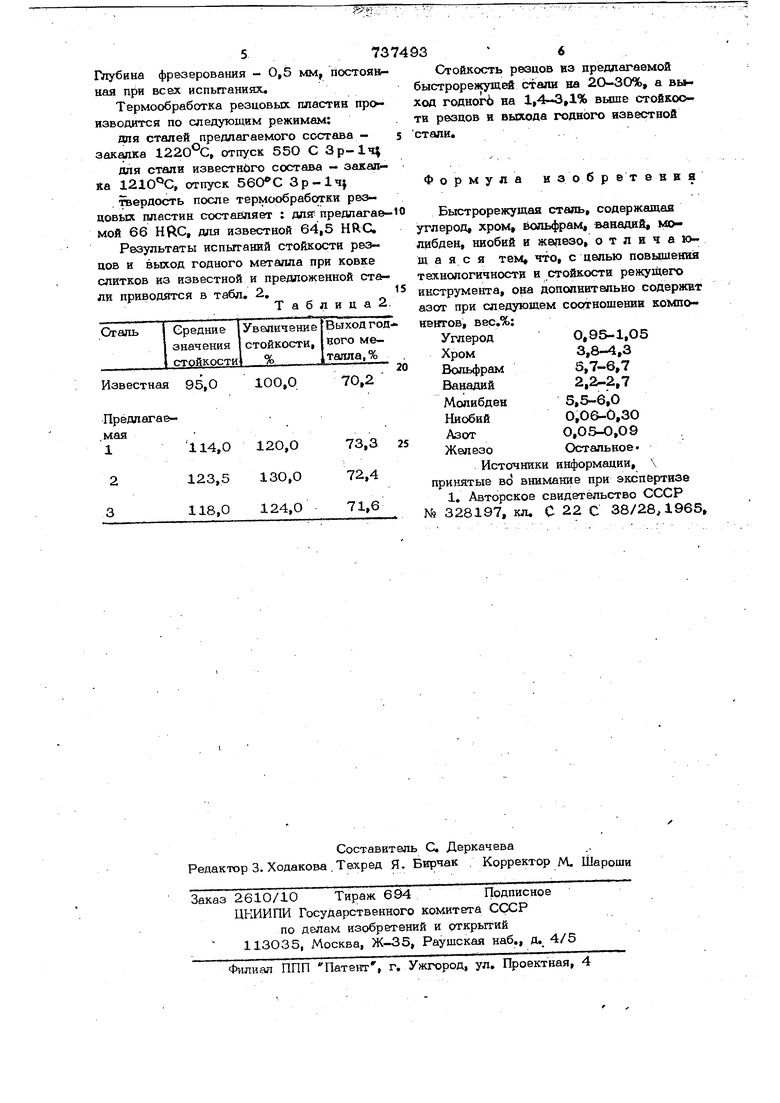

За критерий износа принимается изно по задней поверхности, равный 0,5 мм. --Остальное 0,050 О,06Тоже Глубина фрезерования - О,5 мм, постоя ная при всех испытаниях. Термообработка резцовых пластин про изводится по следующим режимам: для сталей предлагаемого состава - закалка 1220°С, отпуск 550 С Зр-1ч; для стали известнбго состава - зака) йа , отпуск Зр-1ч твердость после термообработки резцовых пластин составляет : для предлага мой 66 HRC, для известной 64,5 НЯС, Результаты испытаний стойкости резцов и выход годного металла при ковка слитков из известной и предложенной ста ли приводятся в табл. 2, Таблица 2 Известная 95,0100,0 Предлагаемая1114,0 120,0 130,0 123,5 124,0 118,0 73,3 Стойкость резцов из предлагаемой быстрорежущей стали на 20-30%, а выход годного на 1,4-3,1% выше стойкости резцов и выхода годного известной стали. Формула и зоб р е т в н и я Быстрорежущая сталь, содержащая углерод, хром, вольфрам, ванадий, кюлибден, ниобий и железо, отличающаяся тем, что, с целью повьииения технологичности и стойкости реасущего инструмента, она дополнительно содержит азот при следующем соотношении компонентов, вес.%: 0,95-1,05 Углерод 3,8-4,3 5,7-6,7 Вольфрам 2,2-2,7 Ванадий Молибден 5,5-6,0 0,06-0,30 Ниобий 0,05-0,09 Железо Остальное Источники информации, принятые во внимание при экспбртнзе 1. Авторское свидетельство СССР № 328197, кл. С 22 С 38/28Д965,

Авторы

Даты

1980-05-30—Публикация

1977-12-23—Подача