Изобретение относится к машиностроению, в частности к обработке зубчатых изде- лий, и является усовершенстванием изобретения по авт. св. № 1255315.

Цель изобретения - повышение стойкости инструмента за счет регламентируемой величины импульса подачи.

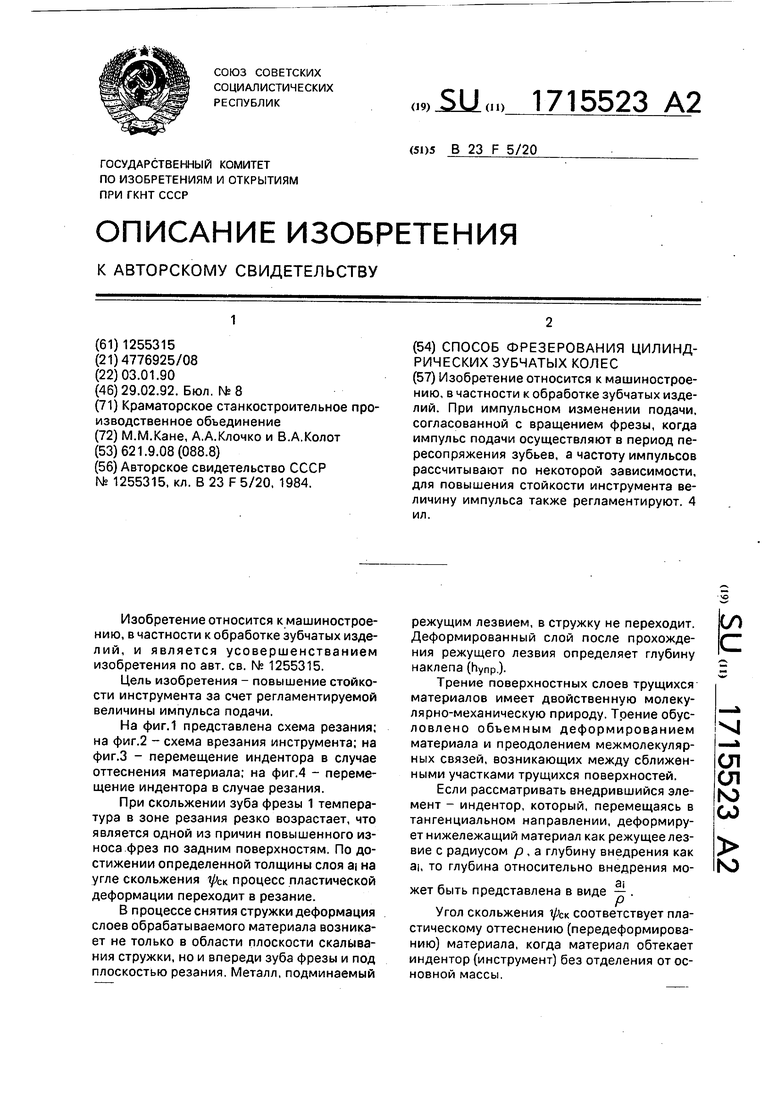

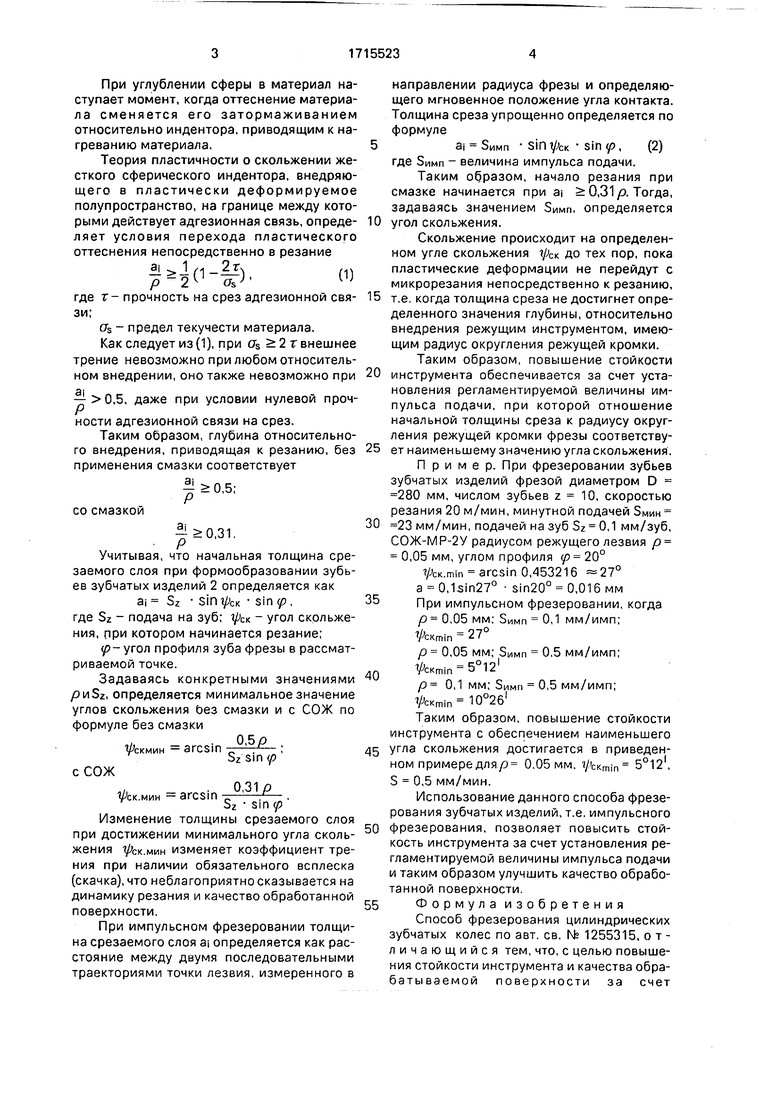

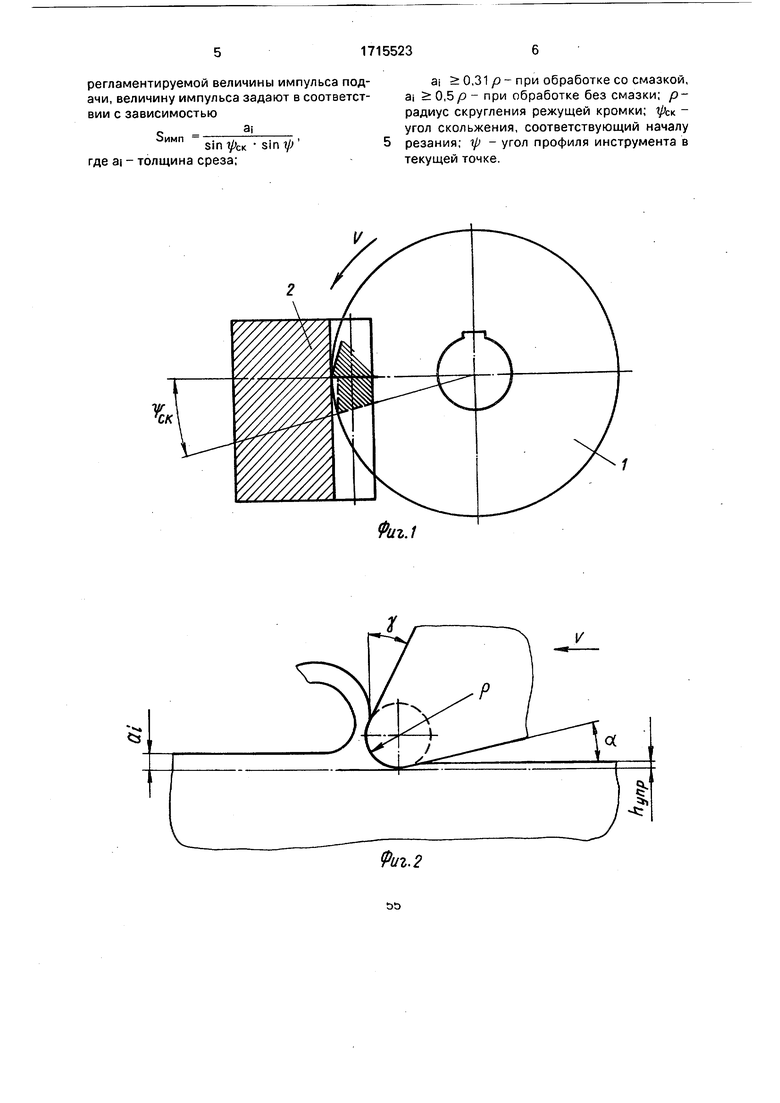

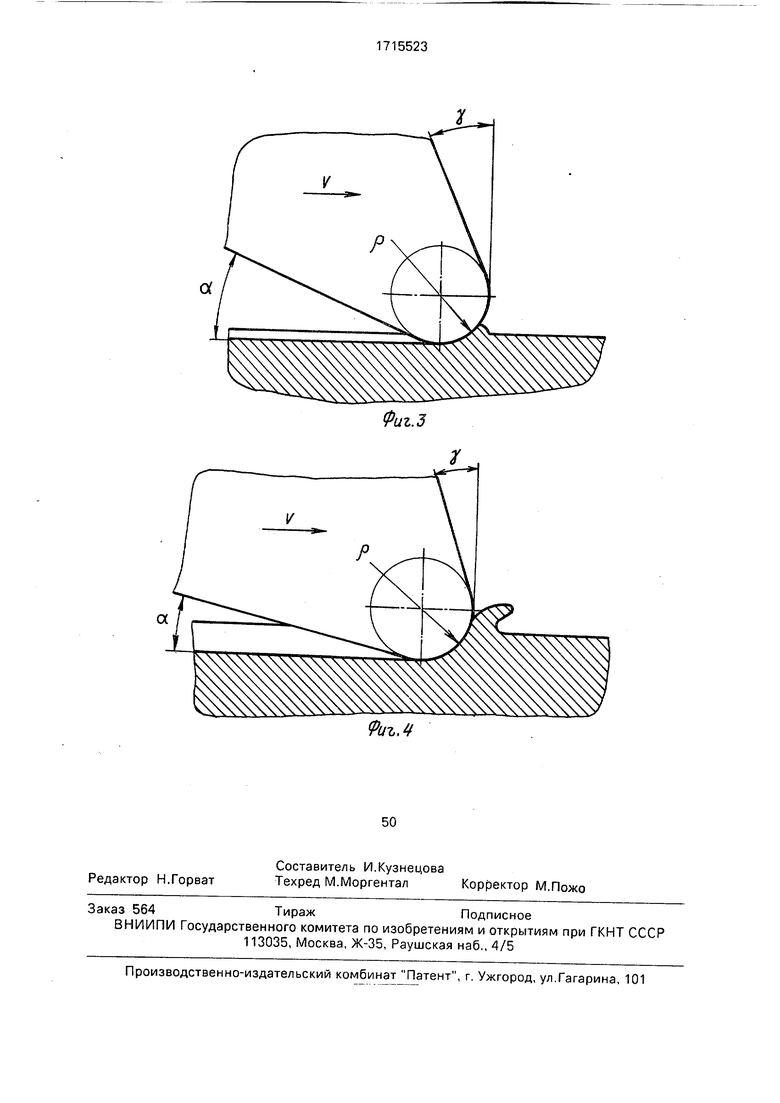

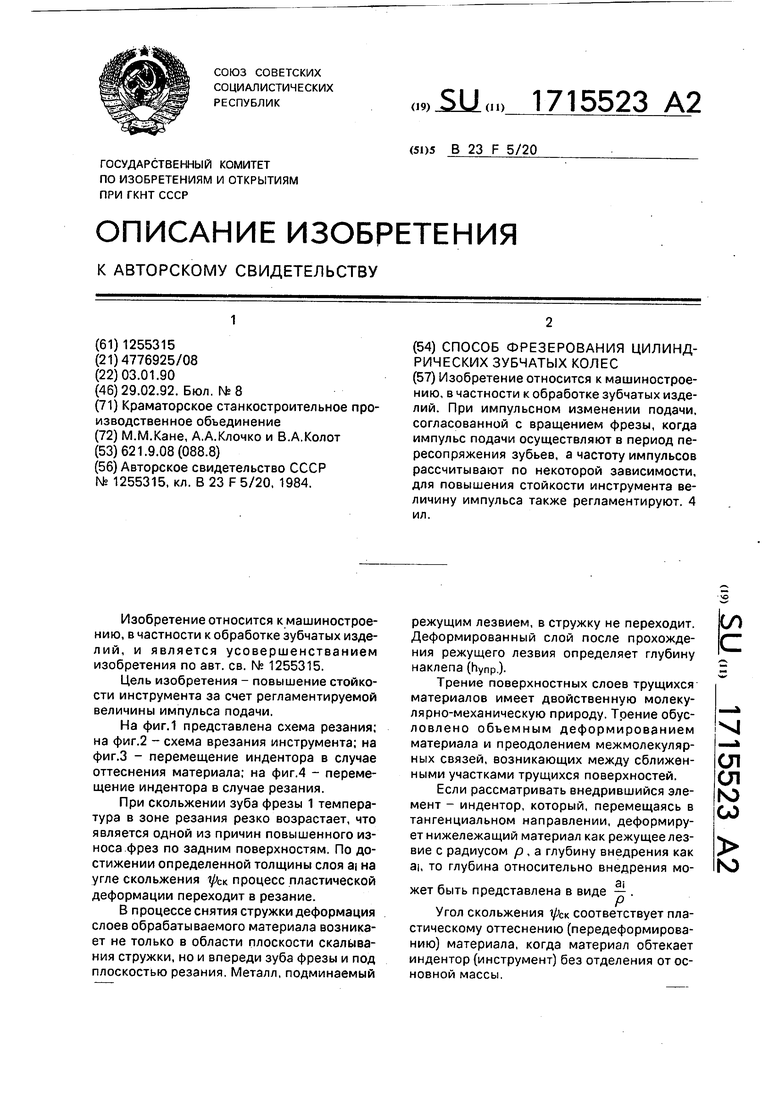

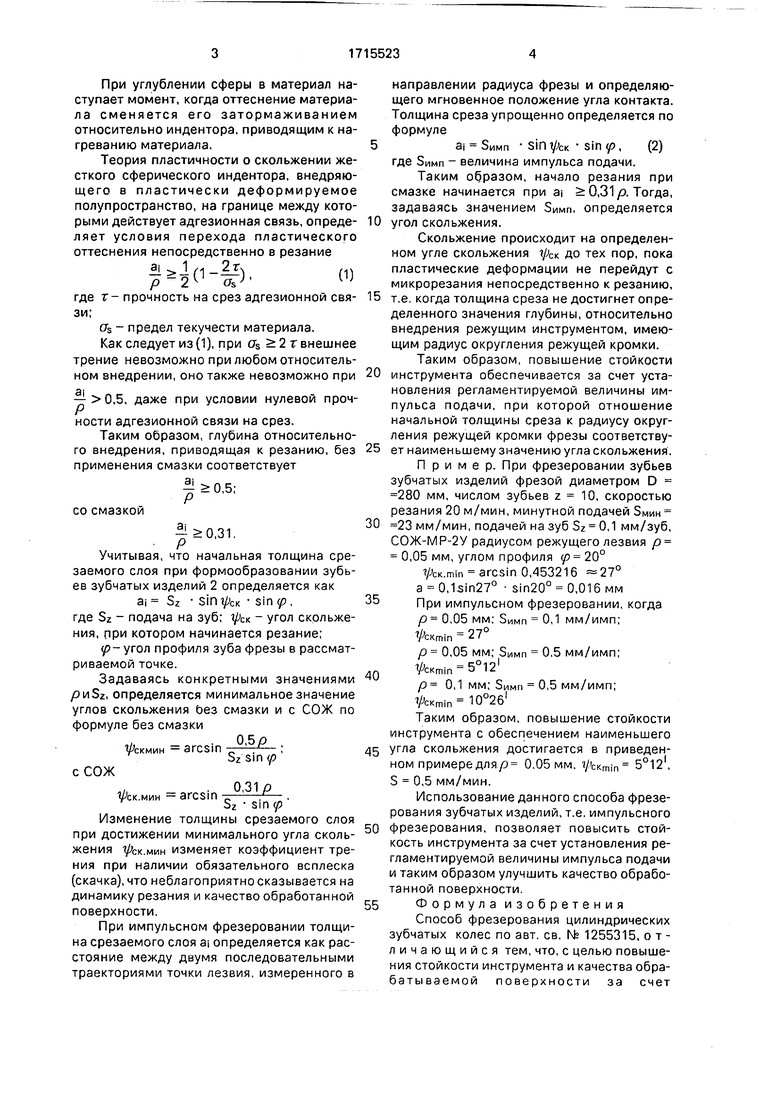

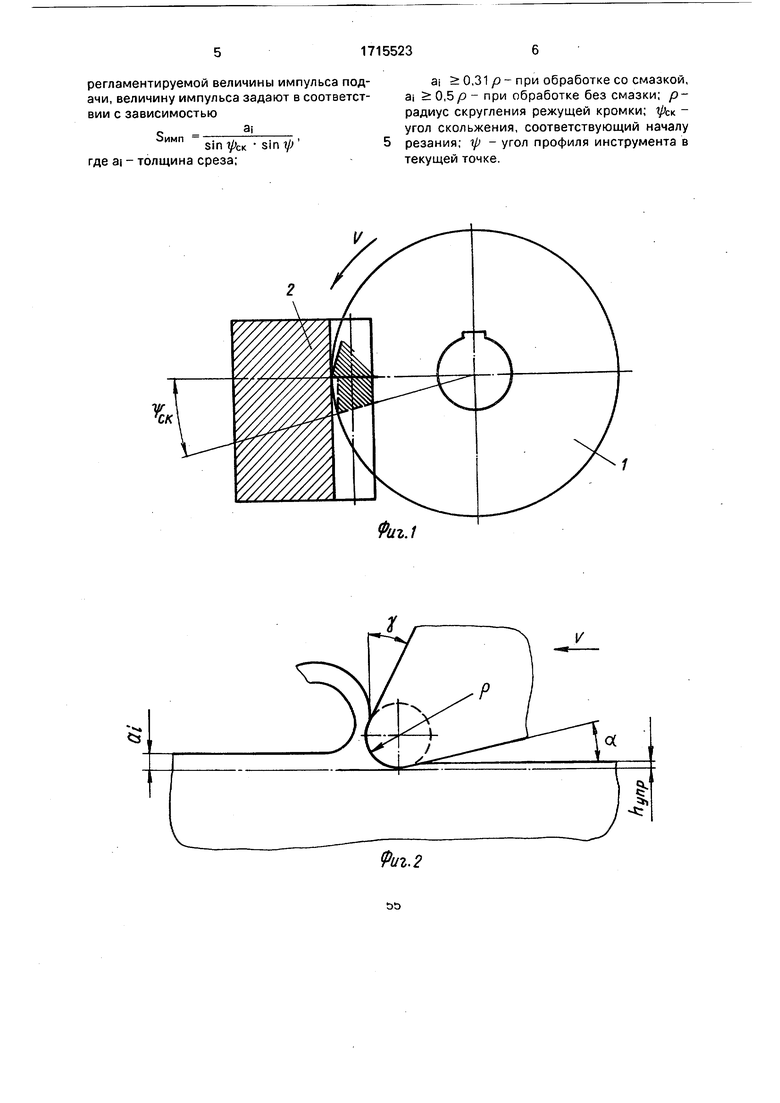

На фиг.1 представлена схема резания; на фиг.2 - схема врезания инструмента; на фиг.З - перемещение индентора в случае оттеснения материала; на фиг.4 - перемещение индентора в случае резания.

При скольжении зуба фрезы 1 температура в зоне резания резко возрастает, что является одной из причин повышенного износа фрез по задним поверхностям. По достижении определенной толщины слоя ai на угле скольжения fa процесс пластической деформации переходит в резание.

В процессе снятия стружки деформация слоев обрабатываемого материала возникает не только в области плоскости скалывания стружки, но и впереди зуба фрезы и под плоскостью резания. Металл, подминаемый

режущим лезвием, в стружку не переходит. Деформированный слой после прохождения режущего лезвия определяет глубину наклепа (hynp.).

Трение поверхностных слоев трущихся материалов имеет двойственную молеку- лярно-механическую природу. Трение обусловлено объемным деформированием материала и преодолением межмолекулярных связей, возникающих между сближенными участками трущихся поверхностей.

Если рассматривать внедрившийся элемент - индентор, который, перемещаясь в тангенциальном направлении, деформирует нижележащий материал как режущее лезвие с радиусом р , а глубину внедрения как ai, то глубина относительно внедрения мо,ai

жет быть представлена в виде - .

Угол скольжения Ск соответствует пластическому оттеснению (передеформированию) материала, когда материал обтекает индентор (инструмент) без отделения от основной массы.

(Л

С

ел ел

Ю СО

Ю

При углублении сферы в материал наступает момент, когда оттеснение материа- ла сменяется его затормаживанием относительно индентора, приводящим к нагреванию материала.

Теория пластичности о скольжении жесткого сферического индентора, внедряющего в пластически деформируемое полупространство, на границе между которыми действует адгезионная связь, опреде- ляет условия перехода пластического оттеснения непосредственно в резание

ai 1 с 2 тч,,

(1 Tjl(1)

где т-прочность на срез адгезионной свя- зи;

CTS - предел текучести материала.

Как следует из (1), при as 2 т внешнее трение невозможно при любом относительном внедрении, оно также невозможно при

- 0,5, даже при условии нулевой прочности адгезионной связи на срез.

Таким образом, глубина относительного внедрения, приводящая к резанию, без применения смазки соответствует

,5;

со смазкой

ai

0,31.

Учитывая, что начальная толщина срезаемого слоя при формообразовании зубьев зубчатых изделий 2 определяется как

ai Sz Sim/ь sin у,

где Sz - подача на зуб; t/k - угол скольжения, при котором начинается резание;

-угол профиля зуба фрезы в рассматриваемой точке.

Задаваясь конкретными значениями pnSz, определяется минимальное значение углов скольжения оез смазки и с СОЖ по формуле без смазки

0,5р скмин arcs.n c.a,A :

с СОЖ

Vb-мин arcsin

Sz sin 0,31 p

Sz sin ( Изменение толщины срезаемого слоя при достижении минимального угла скольжения ск.мин изменяет коэффициент трения при наличии обязательного всплеска (скачка), что неблагоприятно сказывается на динамику резания и качество обработанной поверхности.

При импульсном фрезеровании толщина срезаемого слоя а; определяется как расстояние между двумя последовательными траекториями точки лезвия, измеренного в

5

0

5

0

5

0

5

0

5

0

5

направлении радиуса фрезы и определяющего мгновенное положение угла контакта. Толщина среза упрощенно определяется по формуле

а; Зимп Sin VCK sin f, (2) где Зимп - величина импульса подачи.

Таким образом, начало резания при смазке начинается при а 0,31 р. Тогда, задаваясь значением Зимп, определяется угол скольжения.

Скольжение происходит на определенном угле скольжения Дж до тех пор, пока пластические деформации не перейдут с микрорезания непосредственно к резанию, т.е. когда толщина среза не достигнет определенного значения глубины, относительно внедрения режущим инструментом, имеющим радиус округления режущей кромки.

Таким образом, повышение стойкости инструмента обеспечивается за счет установления регламентируемой величины импульса подачи, при которой отношение начальной толщины среза к радиусу округления режущей кромки фрезы соответствует наименьшему значению угла скольжения.

Пример. При фрезеровании зубьев зубчатых изделий фрезой диаметром D 280 мм, числом зубьев z 10, скоростью резания 20 м/мин, минутной подачей Змин 23 мм/мин, подачей на зуб Sz 0,1 мм/зуб, СОЖ-МР-2У радиусом режущего лезвия р - 0,05 мм, углом профиля р 20° V- cK.min arcsin 0,453216 -27°

а - 0,1sin27° sin20° 0,016 мм

При импульсном фрезеровании, когда

р 0,05 мм; Зимп 0,1 мм/имп;

V;CKmin 27

р 0,05 мм; Зимп 0,5 мм/имп;

cKmin 5°12l

р 0,1 мм; Зимп 0,5 мм/имп;

VfcKmin 10026

Таким образом, повышение стойкости инструмента с обеспечением наименьшего угла скольжения достигается в приведенном примере для/э 0,05ММ, V cKmin 5°12 , S 0,5 мм/мин.

Использование данного способа фрезерования зубчатых изделий, т.е. импульсного фрезерования, позволяет повысить стойкость инструмента за счет установления регламентируемой величины импульса подачи и таким образом улучшить качество обработанной поверхности.

Формула изобретения

Способ фрезерования цилиндрических зубчатых колес по авт. св. N° 1255315, отличающийся тем, что, с целью повышения стойкости инструмента и качества обра- батываемой поверхности за счет

регламентируемой величины импульса подачи, величину импульса задают в соответствии с зависимостью

о ai

эимп

Sin fa.

где ai - толщина среза;

sin 1/}

а 0,31 р-при обработке со смазкой, а 0,5/о - при обработке без смазки; р- радиус скругления режущей кромки; трек - угол скольжения, соответствующий началу резания; ip - угол профиля инструмента в текущей точке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФРЕЗА ЦИЛИНДРИЧЕСКАЯ | 2011 |

|

RU2460615C1 |

| Способ фрезерования | 1978 |

|

SU670393A1 |

| СПОСОБ ТОРЦОВОГО ФРЕЗЕРОВАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2498882C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО ФРЕЗЕРОВАНИЯ ПРОФИЛЯ ГОЛОВКИ РЕЛЬСОВ И ФРЕЗЫ ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ ПРОФИЛЯ ГОЛОВКИ РЕЛЬСОВ | 2005 |

|

RU2291928C2 |

| Способ получения композиционного износостойкого покрытия на твердосплавном инструменте | 2023 |

|

RU2803180C1 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2469824C2 |

| КОМБИНИРОВАННАЯ ДИСКОВАЯ МОДУЛЬНАЯ ФРЕЗА | 2011 |

|

RU2467839C2 |

| Способ фрезерования зубчатых изделий спаренными фрезами | 1989 |

|

SU1729705A1 |

| Фасонный острозаточенный инструмент | 1970 |

|

SU322030A1 |

| ЧЕРВЯЧНАЯ ФРЕЗА ДЛЯ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС | 1995 |

|

RU2087278C1 |

Изобретение относится к машиностроению, в частности к обработке зубчатых изделий. При импульсном изменении подачи, согласованной с вращением фрезы, когда импульс подачи осуществляют в период пересопряжения зубьев, а частоту импульсов рассчитывают по некоторой зависимости, для повышения стойкости инструмента величину импульса также регламентируют. 4 ил.

Фиъ.1

Риг. 2

Фиг.3

Фиъ.Ц

| Способ фрезерования цилиндрических зубчатых колес | 1984 |

|

SU1255315A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-28—Публикация

1990-01-03—Подача