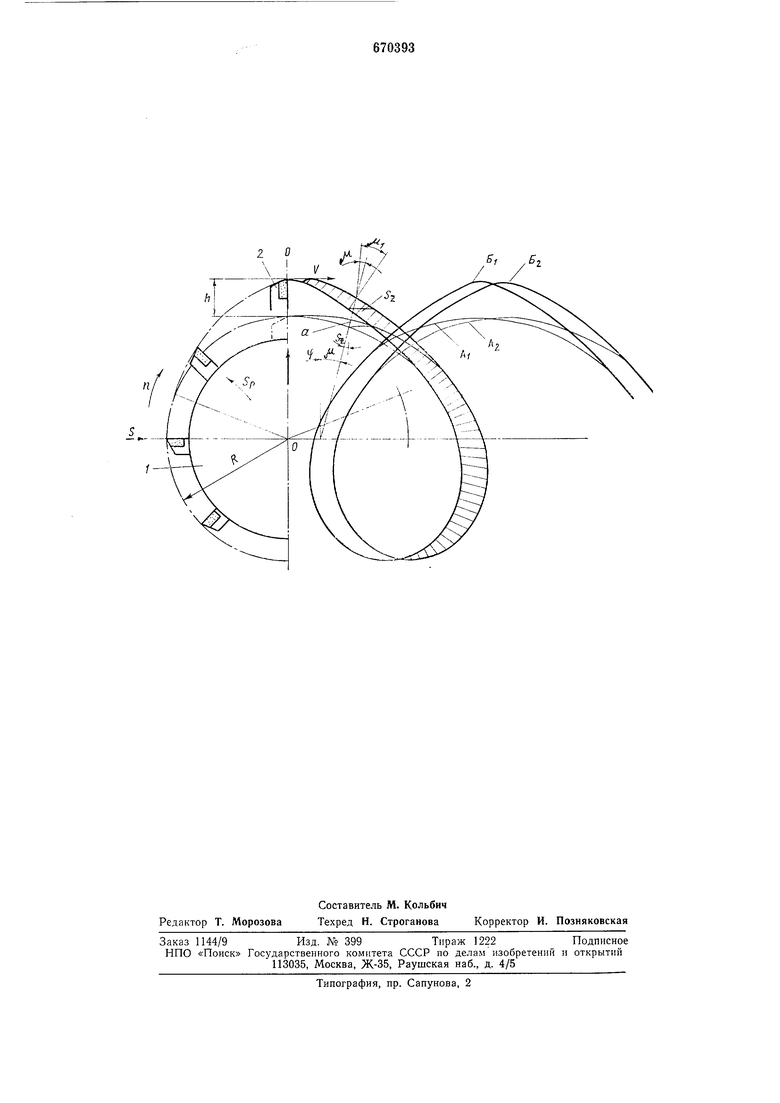

Толщина срезаемого на угол ср поворота режущего элемента слоя а, измеряемая в заданной точке расстоянием между траекториями A и AZ, вычисляется из треугольника со сторонами а и Sz по формуле

,.sm(.),:(1)

где Sz - подача вдоль обрабатываемой поверхности на один режущий элемент; (р - текущий угол поворота режущего

элемента;

1 - угол подъема циклоидальной траектории, измеряемой между радиусом-вектором, проведенным из центра О фрезы в точку резания и нормалью к циклоидальной траектории в этой точке. Из зависимости (1) следует, что при (ф - |я) л;яй, где k - целое число, толщина срезаемого слоя а ничтожно мала.

Таким образом, микротолщины срезаемого слоя возникают на участке резания вблизи нормали к поступательному перемещению. Это приводит к высоким удельным силам резания, повышенному трениго режущих элементов с поверхностью резания, вибрациям, интенсивному износу и низкой стойкости фрезы.

По предлагаемому способу в результате совокупности вращательного и поступательного перемещений, сообщаемых режущим элементом 2, формируются циклоидальные траектории Б и BZ, расстояние между которыми характеризует толщину GI среза. Толщина среза вычисляется из треугольника со сторонами а и 5г по формуле

a, 5,sIn(cp-(. + .(2)

где |л - угол подъема траектории режущего элемента на угле радиального перемещения.

При постоянном подъеме траектории на угле в

где h - максимальное радиальное перемещение режущего элемента; в-угол поворота фрезы, на котором

происходит радиальное перемещение режущего элемента; R - радиус фрезы.

Очевидно, что в предлагаемом способе при значениях (ф - j.i) я:;яй (где k - целое число), соответствующих нормали к поступательному перемещению, толщина GI среза определяется величиной угла i. Чем больше угол, тем больше- толщина среза при врезании, что исключает возникновение микротолщин, ведущих к интенсивному износу режущего элемента. Для указанных

выше соотношений ,1 и рад.

R

угол iLii arctg 0,1 л; 6°. Например, при /1 5 мм, е 60°, / 50° мм и S 0,2 мм/зуб, толщина среза при врезании, согласно зависимости (2), вблизи нормали О-О равна 0,02 мм. При обычном фрезеровании толщина среза при врезании равна нулю, так как в зависимости (1) значение

sin (р - |j.) s5i sin It А - 0. Формула изобретения

1.Способ фрезерования, при котором фрезу вращают и поступательно перемещают с подачей вдоль обрабатываемой поверхности, отличающийся тем, что, с целью повышения стойкости инструмента путем исключения микротолщин среза, каждому режущему элементу на участке фрезы, расположенном в заданном секторном углу, охватывающем нормаль к поступательному перемещению, сообщают радиальное перемещение, достигающее наибольшей величины в месте этой нормали.

2.Способ по п. 1, от л и ч а ю щ и и с я тем, что, с целью обеспечения плавности резания, секторный угол выбирают равным 90- 120°.

3.Способ по п. 1, отличающийся тем, что, с целью обеспечения плавности резания, максимальное радиальное перемещение выбирают на порядок меньше радиуса фрезы.

Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 1850367, кл. 74 А, опублик. 1967. / .Б,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ фрезерования цилиндрических зубчатых колес | 1990 |

|

SU1715523A2 |

| СПОСОБ ТОРЦОВОГО ФРЕЗЕРОВАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2012 |

|

RU2498882C1 |

| Способ фрезерования | 1984 |

|

SU1194596A1 |

| Способ обработки резанием циклоидальных поверхностей | 1985 |

|

SU1337202A1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| ФРЕЗА ЦИЛИНДРИЧЕСКАЯ | 2011 |

|

RU2460615C1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1971 |

|

SU432975A1 |

| Способ фрезерования гладких замкнутых контурных поверхностей | 1987 |

|

SU1565608A1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2010 |

|

RU2429949C1 |

Авторы

Даты

1979-06-30—Публикация

1978-01-23—Подача