Изобретение относится к усовершенствованному способу получения алкилсульфатов высших жирных спиртов, являющихся поверхностно-активными веществами, которые применяются в различных отраслях народного хозяйства.

Целью изобретения является упрощение процесса путем исключения использования сульфата натрия и газового потока.

Согласно предлагаемому спососгу получения алкилсульфатов непрерывным сульфатированием высших жирных

спиртоь серной кислотой в пленке с последующей отгонкой воды под вакуумом, досульфатированием и нейтрализацией сульфомассы отгонку воды из сульфсмассы осуществляют при повышении температуры сульфомассы по ее ходу от 30-120 до 150-155°С с последующим охлаждением продукта на выходе из того же аппарата до 35-40 С. Повышение температуры сульфомассы по ее ходу проводят путем секционного обогрева роторного аппарата при по- выиении температуры от 83-125 С в начальной секции до 160-165 С в конечной секции обогрева.

СЛ

оэ

Сл

00

со

ч

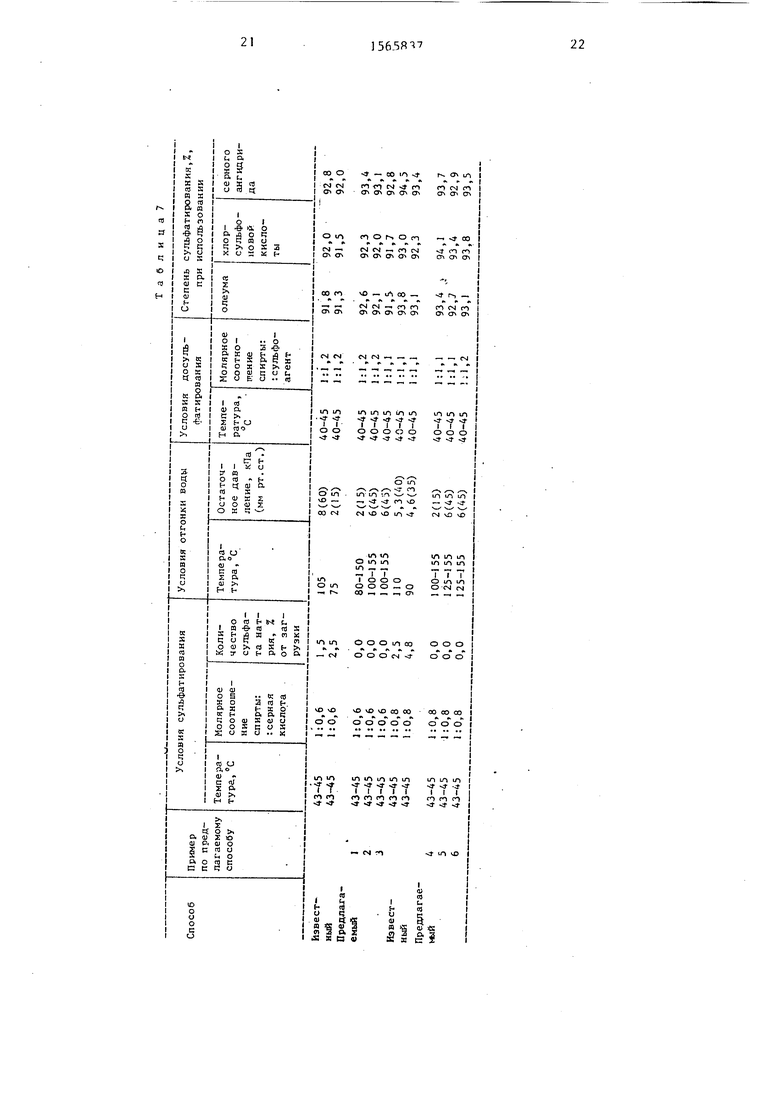

Пример 1. Первичные жирные спирты С в сулъфатируют при 43- 45°С 93,4%-ной серной кислотой. Исходное молярное соотношение спирты: серная кислота 1:0,6„ Расход спиртов 12,4 кг/ч. Степень сульфатирования спиртов 41,8%.

Воду отгоняют из супьфомассы при остаточном давлении 2 кПа (15 мм

рт.ст.) и повышении температуры суль фомассы по ее коду от 30 до 150°С путем четырехсекционного обогрева отгонного аппарата от 33 до 160 С i(температура теплоносителя на входе в первую, вторую, третью и четвертую секции соответственно равна 83, 105, 30 и 160°С).

Обезвоженная сульфомасса охл ч.да- ется до 35-40°С водой, проходяшпй

в охлаждающей части рубашки отгонного аппарата, и направляется, на до- сульфатирование.

Степень сульфатирования спиртов на стадии отгонки воды 58,9%.

Досульфатирование зедут при 40- 45°С различными сульфоагентами - . олеумом (8%-ным),хлорсульфоиовой кислотой или серным ангидридом (7%-ным) из расчета конечного моляр- иого соотношения спирты:сульфоагент, равного 1:1,2 (в пересчете на моногидрат) . Степень сульфатирования соответственно равна 9296; 93,4%

П р и м е р 2, Опыт ана-j огичен

примеру 1,, но воду из сульфомассы отгоняют при остаточном давлении 6 кПа (45 мм рт.ст.) и повышении температуры сульфомассы от SOO до 155 С путем трехсекционного обогрева отгонного аппарата от 105 до 65 С (температура теплоносителя на входе в первую, вторую и третью секции соответственно равна 105Э 135 и 165 С)

/

Степень сульфатирования спиртов на стадии отгонки воды 58S4%9 после досульфатирования олеумом, хлсрсуль- фоновой кислотой или серным ангидри- дом соответственно равна 9291; 9290; 93,1%.

Пример 3. Опыт аналогичен примеру 2, но досульфатирование ведут различными сульфоагентами из расчета конечного молярного соотношения спирты:сульфоагент 9 равного 1:1,1.

Степень сульфатирования 91,5; 91 7« ч 87

71 5/, ,7 i- , О /о

11 р и м е р 4. Опыт аналогичен примеру 1, но исходное молярное соотношение спирты:серная кислота равно 1:0,8. Расход спиртов 12,0 кг/ч Степень сульфатирования спиртов на первой стадии 49,5%,

Воду отгоняют при остаточном давлении 2 кПа (15 мм рт.ст.) и повышении температуры сульфомассы от 100 до 155°С трехсекционным обогревом отгонного аппарата от 105 до 165°С (температура теплоносителя на входе в первую, вторую и третью секции соответственно равна 105, 135 и 165°С)

Степень сульфатирования спиртов на стадии отгонки воды достигает 64,5%.

Обезвоженная сульфомасса досулъ- фатируется сульфоагентами из расчета конечного молярного соотношения спирты:сульфоагент, равного 1:1,1 (в пересчете на моногидрат).

Степень сульфатирования спиртов 93,4; 94,1 и 93,7% соответственно для досульфатирования олеумом, хлор- сульфоновой кислотой и серным ангидридом,

П р и м е р 5. Опыт аналогичен примеру 4, но воду из сульфомассы отгоняют при остаточном давлении 6 кПа (45 мм рт.ст.) и повышении температуры сульфомассы от 120 до

5

0 5

0

5

155 С трехсакционным обогревом аппарата от 125 до 165 С (температура теплоносителя на входе в первую, вторую и третью секции соответственно равна 125, 145, 165°С).

Степень сульфатирования на стадии отгонки воды достигает 63.7%, после досульфатирования олеумом, хлорсуль- фоновой кислотой или серным ангидридом соответственно 92,7; 93,4; 92,9%.

Приме р 6, Опыт аналогичен примеру 5, но досульфатирование ведут различными сульфоагентами из расчета конечного молярного соотношения спирты:сульфоагент, равного 1:1,2,

Степень сульфатирования 93,1; 93,8;

93,5%. i

Предлагаемый способ сульфатирования концентрированной серной кислотой позволяет получать целевой продукт при сравнимой степени сульфатирования (91,5-94,1%) в условиях, исключающих использование сульфата натрия и газового потока (воздуха

или инертного газа), и таким образом ликвидирует в технологической схеме узел приготовления раствора сульфата натрия в концентрированной серной кислоте, а также узел осушки газовог потока (воздуха или инертного газа), что упрощает процесс.

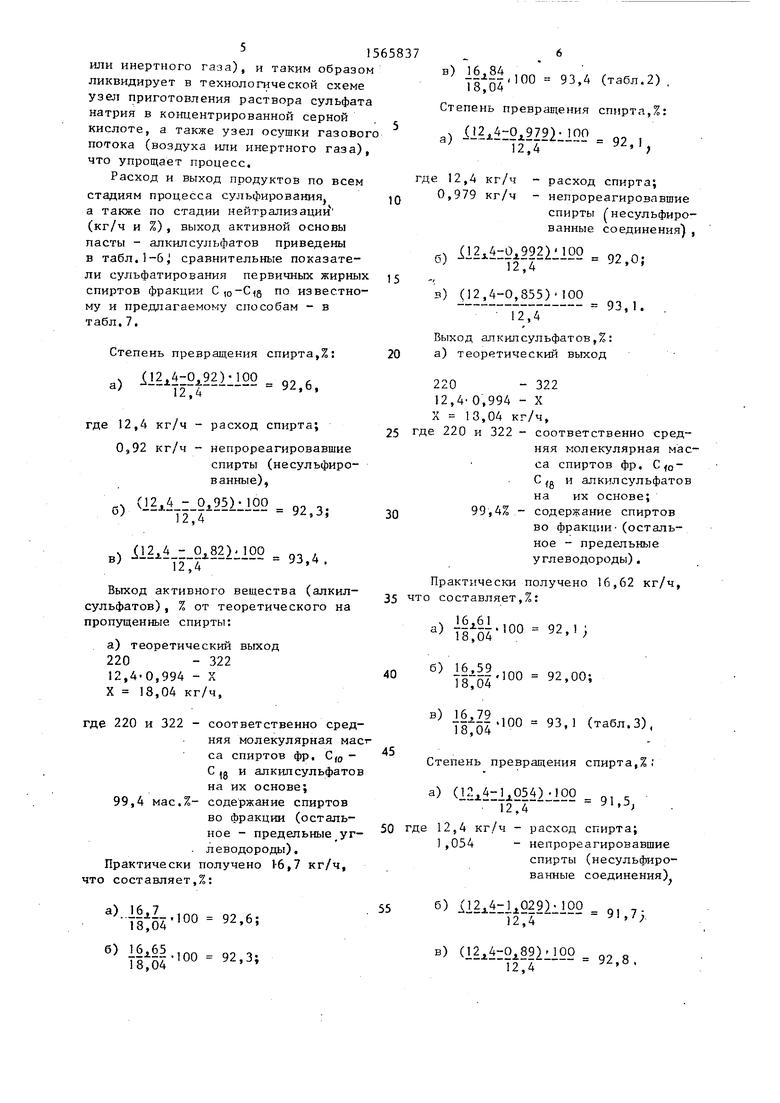

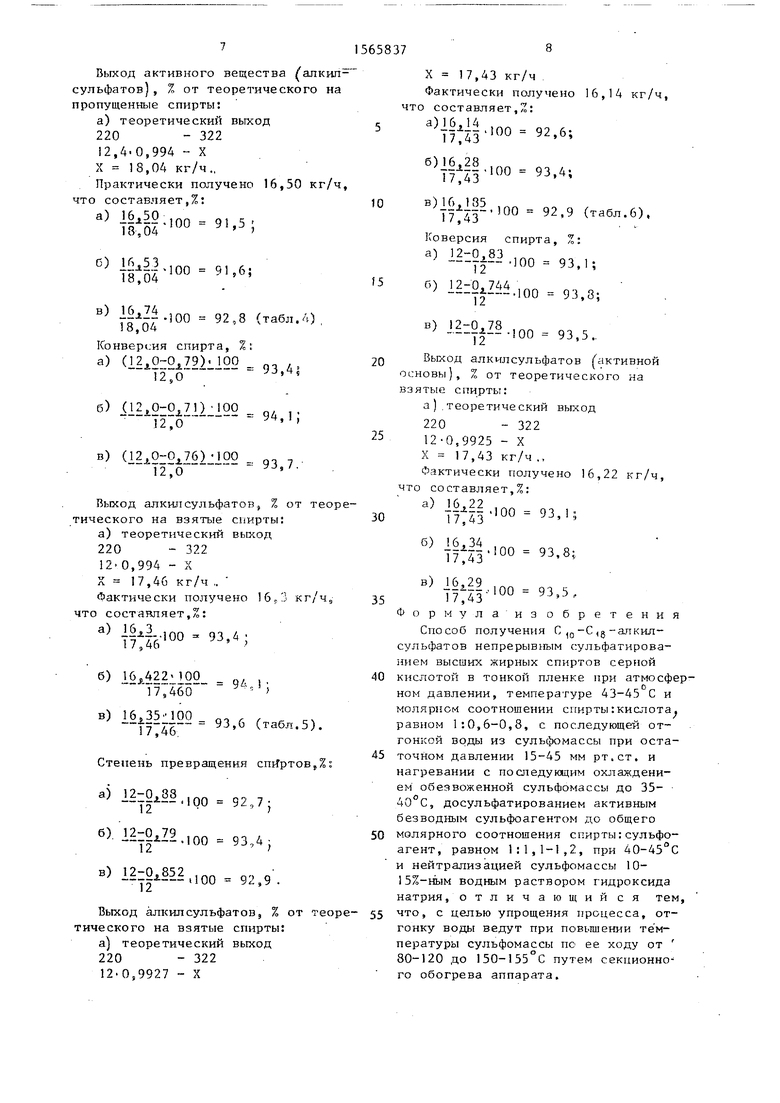

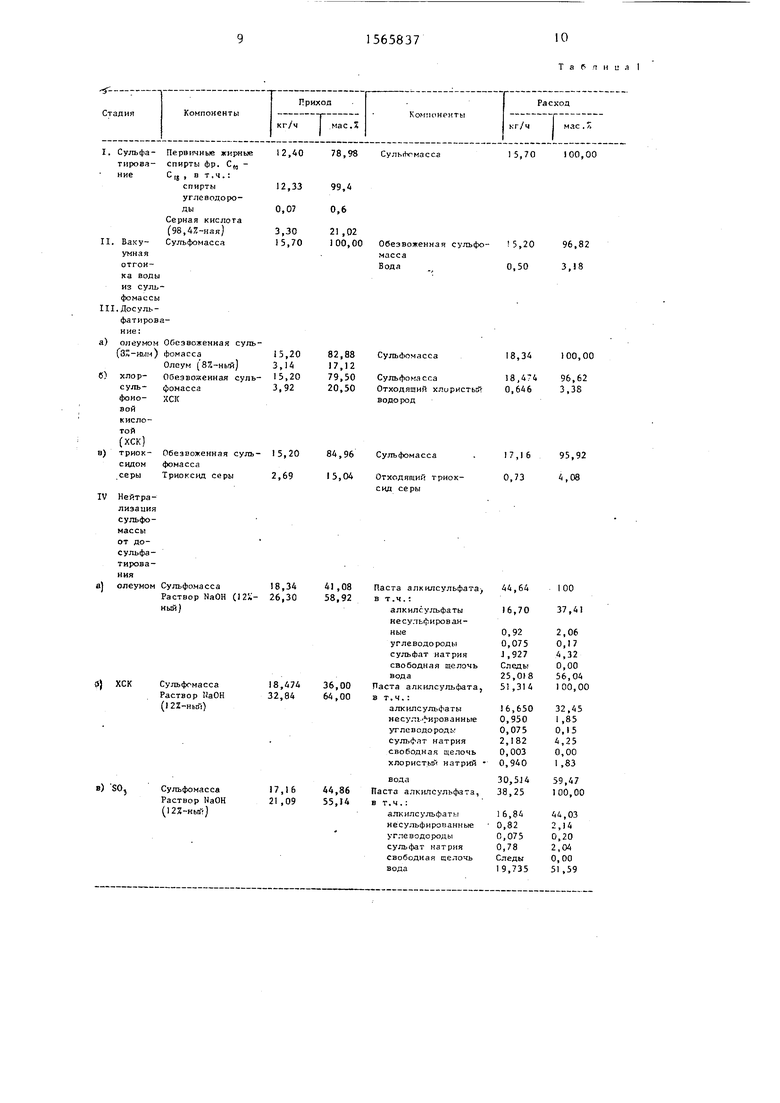

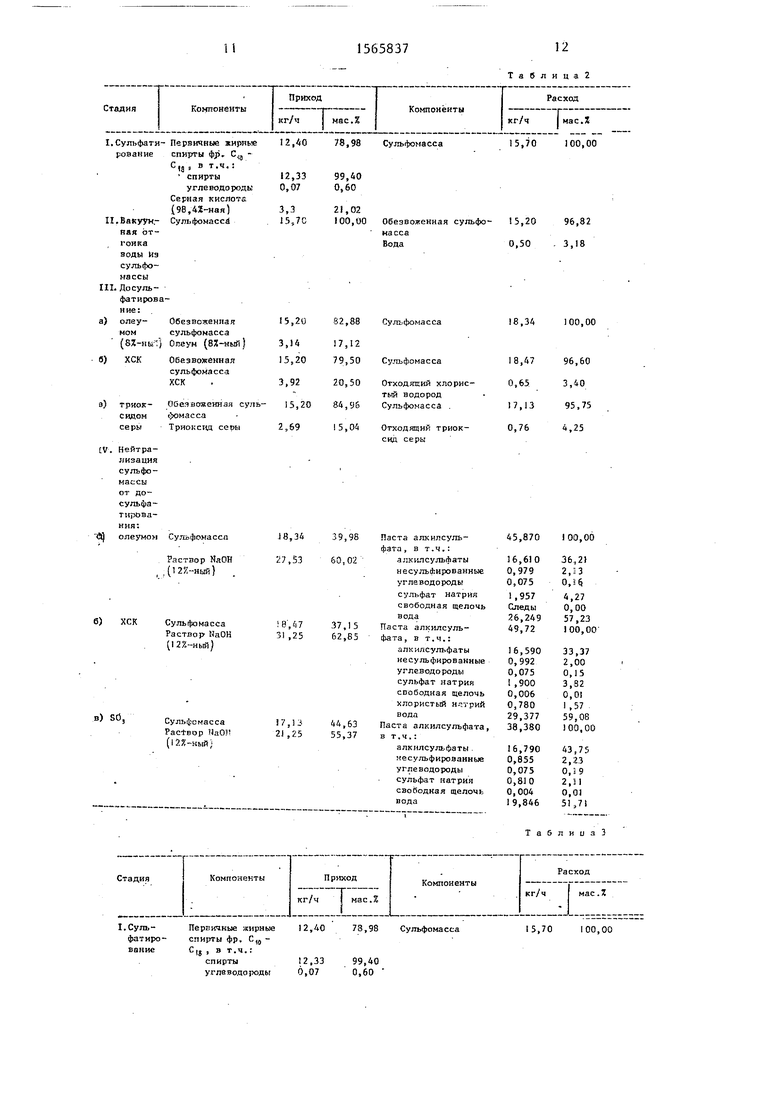

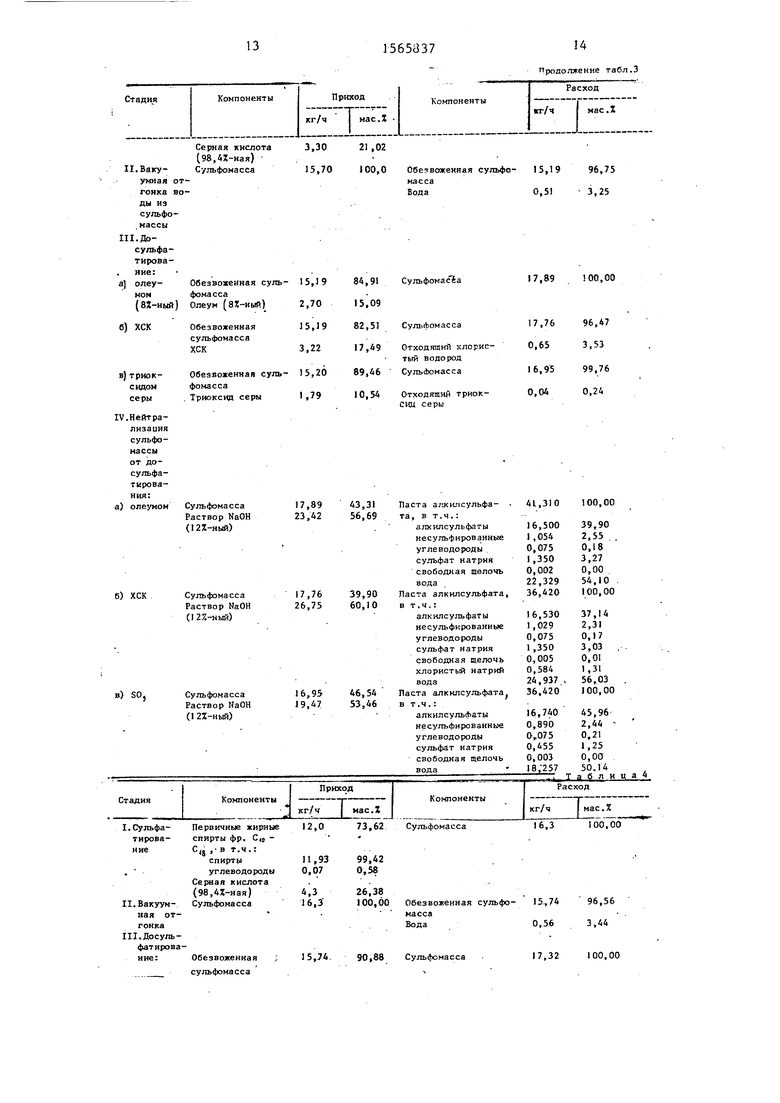

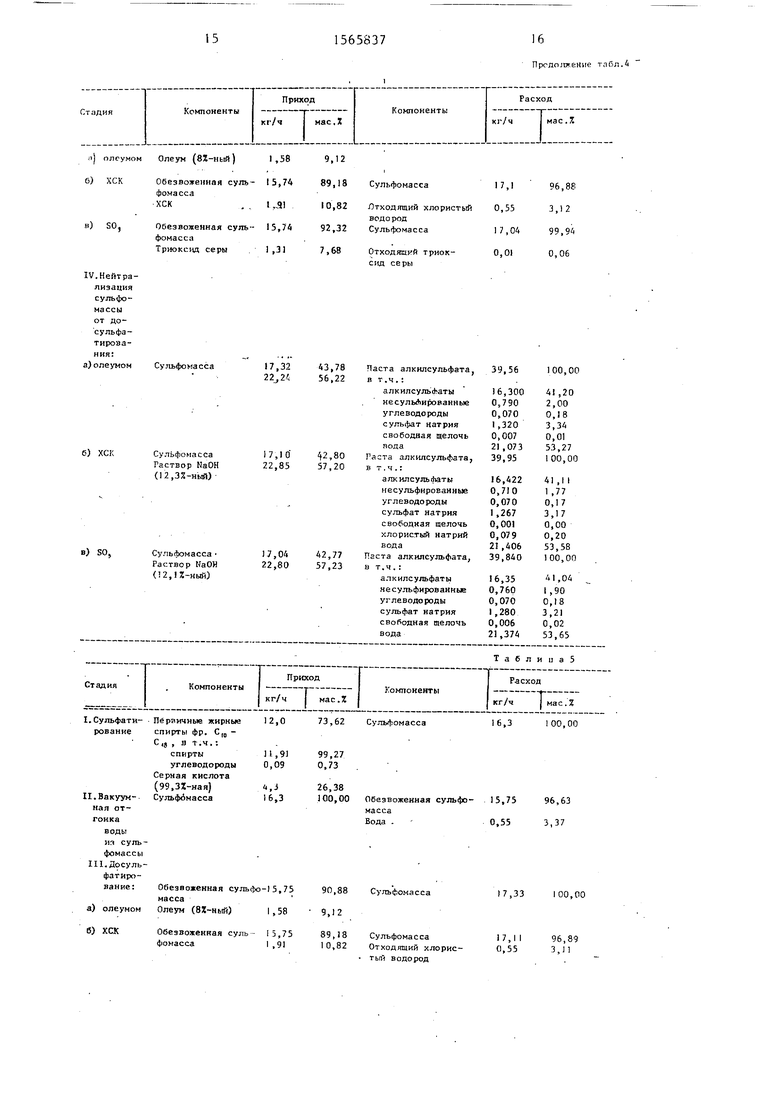

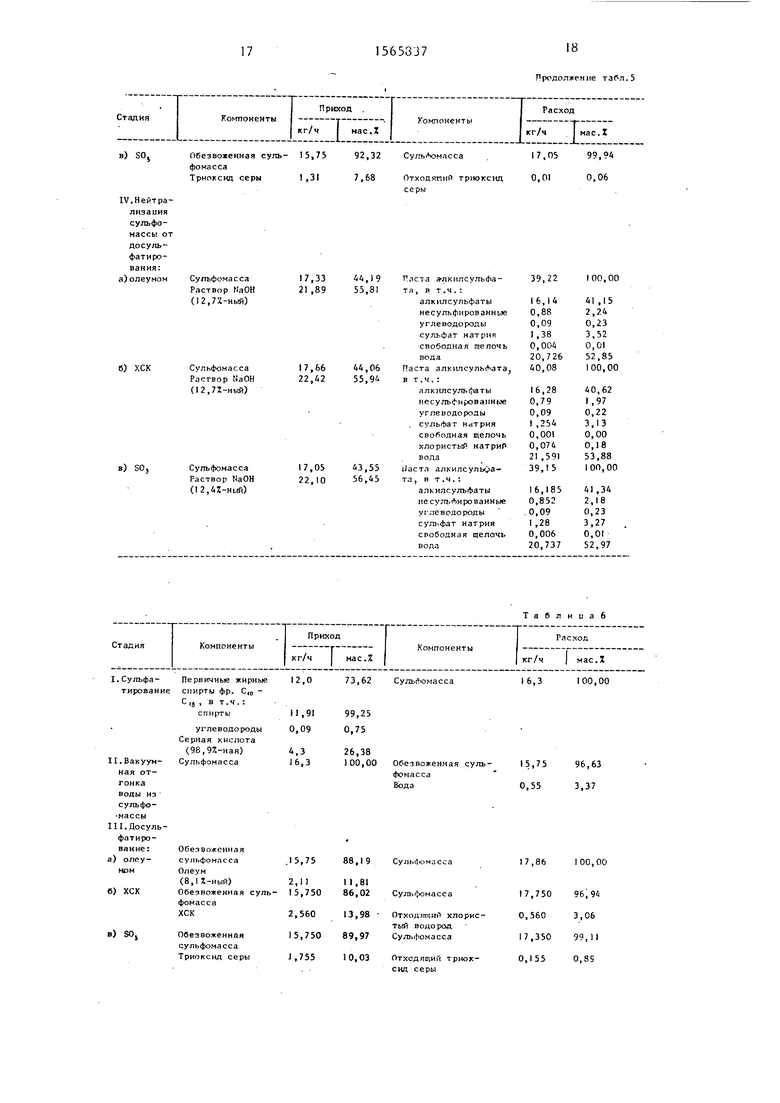

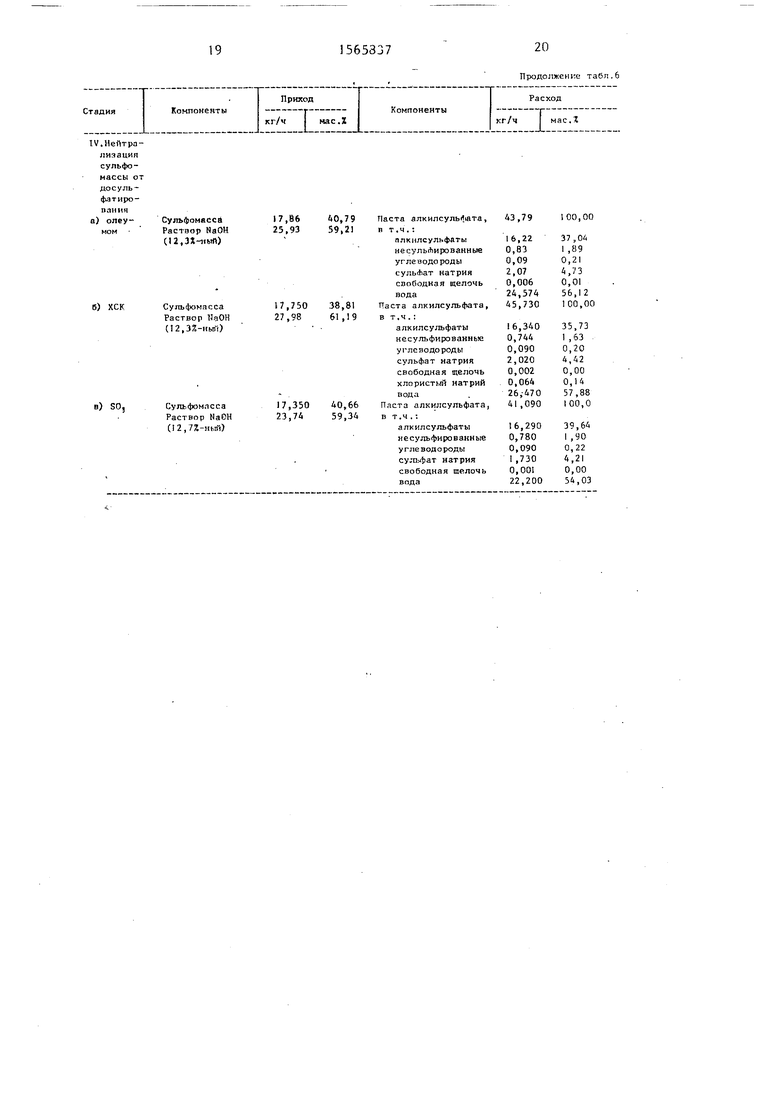

Расход и выход продуктов по всем стадиям процесса сульфирования| а также по стадии нейтрализации (кг/ч и %), выход активной основы пасты - алкилсульфатов приведены в табл.1-6 сравнительные показатели сульфатирования первичных жирных спиртов фракции C,0-C1g по известному и предлагаемому способам - в табл.7.

Степень превращения спирта,%:

, (12,4-0,92)-100 Q а) -ь-iy--Jj--i 92,6,

где 12,4 кг/ч - расход спирта;

0,92 кг/ч - непрореагировавшие спирты (несульфиро- в энные),

б) QLLi-i-O aiioo 92 з;

°;12,4

во фракции (остальное - предельные углеводороды).

в) Ц2Л4 1 0А8221ШО д в),4.

Практически получено 16,62 кг/ч,

Выход активного вещества (алкил- 35 что составляет %: сульфатов), % от теоретического на пропущенные спирты:

а)||,|1.,00,92,|; « jf$.,00 - 92,00,

а) теоретический выход 220 - 322 12,4-0,994 - X X 18,04 кг/ч,

где 220 и 322 - соответственно средняя молекулярная мает са спиртов фр, С(0 -

18

и алкилсульфатев

на их основе;

99,4 мас.%- содержание спиртов во фракции (остальное - предельные углеводороды) .

Практически получено 1-6,7 кг/ч, что составляет,%:

).«.

.,00-92.3,

Б Т лТ 100 93 (табл.2) , I о, U4

Степень превращения спирта,%:

а) 12,4 УЛ

де 12,4 кг/ч - расход спирта;

0,979 кг/ч - непрореагировавшие спирты С несульфированные соединения) ,

б) в .

в) (2,4-0,855)400

12,4

Выход алкилсульфатов,%: а) теоретический выход

93,1.

220- 322

12,4-0,994 - X X 13,04 кг/ч,

где 220 и 322 - соответственно средняя молекулярная масса спиртов фр. С fg и алкил сульфатов на их основе;

99,4% - содержание спиртов

во фракции (остальное - предельные углеводороды).

что составляет %:

а)||,|1.,00,92,|; « jf$.,00 - 92,00,

В ° 93 (табл-3 .

Степень превращения спирта,%;

а С12А4 1А054)00

12.4

где 12,4 кг/ч - расход спирта;

1 ,054- непрореагировавшие

спирты (несульфированные соединения)

б) Ii2i4 J.±02911100

12,4 ;

в) (12Д4 0Х8911100

12,4У/ Й1

Выход активного вещества алкил- ульфатов), % от теоретического на ропущенные спирты:

а) теоретический выход

220- 322

12,4-0,994 - X

X 18,04 кг/ч.,

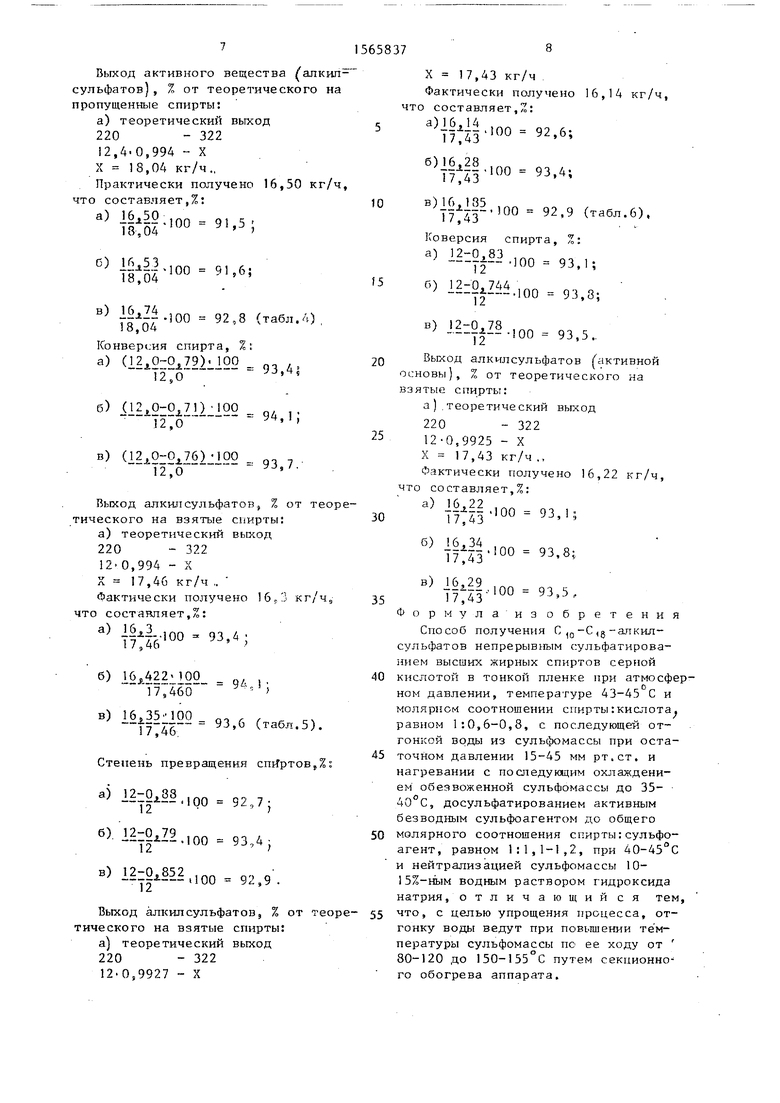

Практически получено 16,50 кг/ч, то составляет,%:

а) 16А50 ,00 QJ г , 13,04 IUU

°) lfLi53 91 618,04

В) 92,8 (табл.Л) о, 04

Конверсия спирта, %;

а)(). 100 ..

93,4,

б)(12,0-0,71) -100 . ., 1270 М

в)(12А0-0А76) -100

о93,7.

Выход алкилсульфатов, % от теореического на взятые спирты:

а)теоретический выход 220- 322 12-0,994 - X

X 17,46 кг/ч ,. - Фактически получено 16/3 кг/ч., то составляет,%:

а .ino 03 4 17,46IUU

б)1б.г.)0

Т

в)16, 0, , , . (табл.5).

Степень превращения

а)12-0Л83(1до 92л.

б)12-0,79 .00 ,

в)I2-p52iloo

Выход алкилсульфатов, % от теореического на взятые спирты: а) теоретический выход 220- 322

12-0,9927 - X

17,460 9Л

X 17,43 кг/ч

Фактически получено 16,14 кг/ч, что составляет,%:

d)f$r °°- 92,6;

,оо 9з,41

В)- ШО 92,9 (табл.6),

Коверсия спирта, %: ,,.

б)

Ю .I00.93f5i

Выход алкилсульфатов (активной

основы), % от теоретического на взятые спирты:

а) теоретический выход 220- 322

12-0,9925 - X

X 17,43 кг/ч ,, Фактически получено 16,22 кг/ч, что составляет,%:

9з,,;

17,43

«Jf$. 100 -93.8;

-, ,00. „.5.

Формула изобретения

Способ получения С 10 -С 8 -алкилсульфатов непрерывным сульфатирова- нием высших жирных спиртов серной

кислотой в тонкой пленке при атмосферном давлении, температуре 43-45 С и молярном соотношении спирты:кислота равном 1:0,6-0,8, с последующей отгонкой воды из сульфомассы при остаточном давлении 15-45 мм рт.ст. и нагревании с последующим охлаждением обезвоженной сульфомассы до 35- 40 С, досульфатированием активным безводным сульфоагентом до общего

молярного соотношения спирты:сульфо- агент, равном 1:1,1-1,2, при 40-45 С и нейтрализацией сульфомассы 10- 15%-ным водным раствором гидроксида натрия, отличающий ся тем,

что, с целью упрощения процесса, отгонку воды ведут при повышении температуры сульфомассы пс ее ходу от 80-120 до 150-155°С путем секционного обогрева аппарата.

Т а Р ч н и а I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилсульфатов | 1972 |

|

SU475359A1 |

| Способ получения алкилсульфатов | 1977 |

|

SU726087A1 |

| СПОСОБ НЕПРЕРЫВНОГО СУЛЬФИРОВАНИЯ И/ИЛИ СУЛЬФАТИРОВАНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1993 |

|

RU2039736C1 |

| Способ получения поверхностно-активного вещества | 1974 |

|

SU560882A1 |

| Способ получения алкилсульфатов или алкилбензолсульфонатов | 1990 |

|

SU1715804A1 |

| СПОСОБ СУЛЬФАТИРОВАНИЯ ВЫСШИХ СПИРТОВ ГАЗООБРАЗНЫМ СЕРНЫМ АНГИДРИДОМ | 1972 |

|

SU336332A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИОННЫХ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ | 2009 |

|

RU2400475C1 |

| Способ получения сульфоэтоксилатов | 1979 |

|

SU840036A1 |

| Способ получения алкилбензолсульфонатов или алкилсульфатов | 1985 |

|

SU1293173A1 |

| Способ получения сульфатов или сульфонатов | 1974 |

|

SU497829A1 |

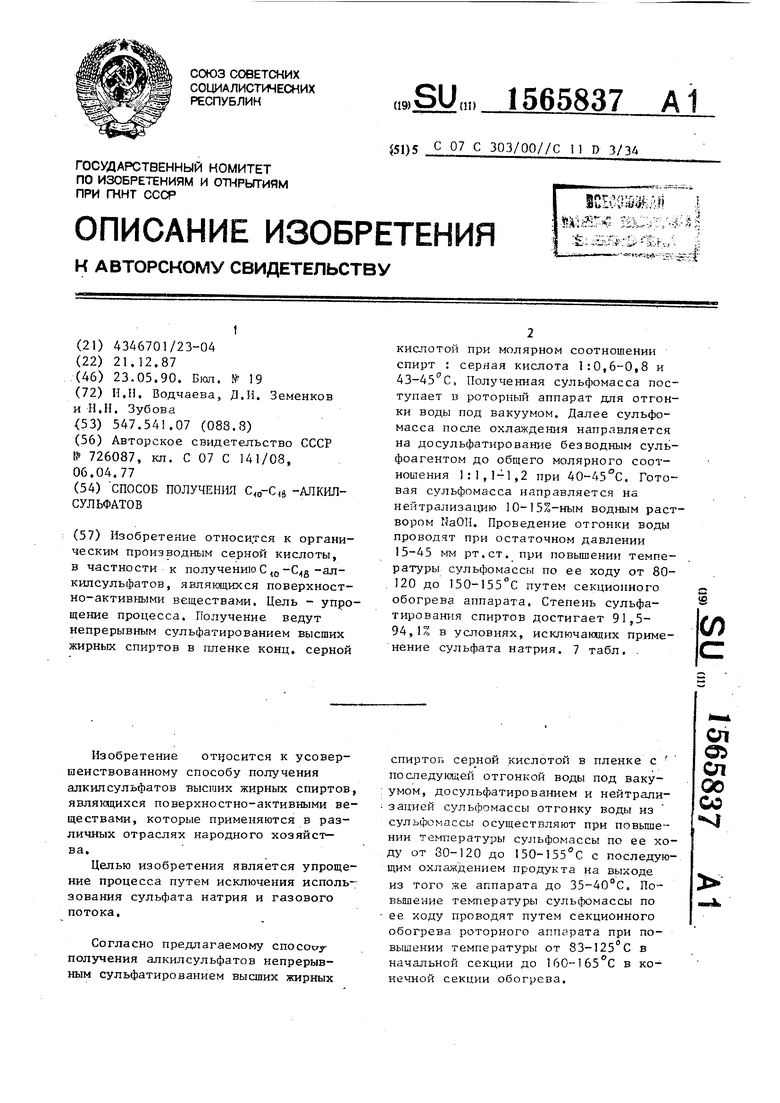

Изобретение относится к органическим производным серной кислоты, в частности к получению C10 - C18-алкилсульфатов, являющихся поверхностно-активными веществами. Цель - упрощение процесса. Получение ведут непрерывным сульфатированием высших жирных спиртов в пленке конц. серной кислотой при молярном соотношении спирты: серная кислота 1:0,6-0,8 и 43 - 45°С. Полученная сульфомасса поступает в роторный аппарат для отгонки воды под вакуумом. Далее сульфомасса после охлаждения направляется на досульфатирование безводным сульфоагентом до общего молярного соотношения 1:1,1-1,2 при 40 - 45°С. Готовая сульфомасса направляется на нейтрализацию 10 - 15%-ным водным раствором NAOH. Проведение отгонки воды проводят при остаточном давлении 15 - 45 мм рт.ст. при повышении температуры сульфомассы по ее ходу от 80 - 120 до 150 - 155°С путем секционного обогрева аппарата. Степень сульфатирования спиртов достигает 91,5 - 94,1% в условиях, исключающих применение сульфата натрия. 6 табл.

300,00 Обезвоженная с лъфо- масса Вода

Сульфомасса

15,04 Отходящий триок- сид серы

5,2096.82

0,503,18

18,34

100,00

18,4-496,62

0,6463,38

17,16 0,73

95,92 4,08

аста алкилсульфата,

т.ч.:

алкилсульфаты

несутьфированные

углеводо роды

сульфат натрия

свободная щелочь

вода

аста алкилсульфата,

т.ч.:

алкилсульфаты несул1- ированные угле водо родь сульфат натрия свободная щелочь хлорнстьБ1 натрий

вода

ста алкилсульфата,

т.ч..

алкилсульфаты не сульфированные глезодороды сульфат натрия свободная иелочь вода

44,64 16,70

0,92

0,075

J.927

Следы

25,018

51,314

16,650

0,950

0,075

2,182

0,003

0,940

16,84

0,82

0,075

0,78

Следы

19,735

100 37,41

2,06

0,17

4,32

0,00

56,04

100,00

32,45

1,85

0,15

4,25

0,00

1 ,83

59,47 100,00

44,03

2,14

0,20

2,04

0,00

51 ,59

продолжение тзбл.3

Продолжение табл.4

Продолжение . 5

19

1565337

Продолжение табл.6

| Способ получения алкилсульфатов | 1977 |

|

SU726087A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-05-23—Публикация

1987-12-21—Подача