Изобретение относится к производству битумного вяжущего материала, широко используемого для гражданского, строительства, дорожных и гидроизоляционных покрытий.

Известен способ получения битума, включающий нагрев асфальт-смолистой нефти и - атмосферную отгонку дистилля- тов с получением целевого продукта, причем для упрощения технологии про- , , цесса, исходную нефть смешивают с гуд роном, взятым в количестве 21,5;- 22,5 мас.% на смесь, а атмосферную отгонку проводят до 250-270 С с последующей изотермической выдержкой при этой температуре в присутствии 0,5-1,0. мас.% воды.

Недостатком данного способа является сложность осуществления процес- са. . ..-.. : .

Наиболее близким к предлагаемому является способ получения вяжущего путем окисления кислородом воздуха при 220 250°С нефтяного шлама, образующегося в процессах добычи и подготовки нефти, который представляет собой черную студенистую пасту, пере- ходящую при нагревании в легкотекучую жидкость, плотность при 57 С 0,854 г/см3.

Фракционный состав Температура, С

.Выкипает, %

Н.К.216

10 (выкипает) 276

4

.

СЛ

оо

Ю

. д17158

20316

30333

40342

50341

60334 s

70320

80350

Нефтяные шламы наряду с труднораз- деляемой смесью нефтепродуктов содер-ю жат в своем составе воду и механичес- кие примеси - глину, песок, сульфиды железа и др.

25

Нагрев исходного сырья до температуры окисления в интервале 90-120°С 15 проводят со скоростью 4-5 С/ч при продувке воздухом со скоростью 2-3 л/мин на 1 кг сырья. Отходящие газы, содержащие легкие фракции и воду, конденсируют в холодильнике и со 20 бирагот в приемнике дистиллята. Переработка нефтяных шламов ,по известному способу решает задачу их утилизации, расширяет сырьевую базу для получения битума и служит целям охраны окружающей среды от загрязнения нефтяными шламами.

Данный способ можно использовать для получения вяжущего путем окисления нефтешламов прудов-накопителей. :Переработке подвергают в этом случае данный слой нефтешлама, который содержат относительно постоянное количество нефтепродуктов, .воды, механических примесей и составляет основную 5 массу прудов-шламонакопителей. Усредненный состав нефтяного шлама, мас.%: нефтепродукты 54; тяжелые нефтяные остатки более 40 (входят в мас.% нефтепродуктов); вода 10; механические при-3 меси 36.

Использование нефтяных шламов данного состава по известному способу поз-j

30

Кроме того, в связи с высоким содержанием механически& примесей в неф тешламах прудов-накопителей нецелесо образно проводить процесс окисления в режиме по. известному способу. Из нефтешлама происходит выделение меха нических примесей, которые оседают н стенках оборудования, что приводит к снижению теплопередачи и дополнительной очистки реактора. Весь процесс уд линяется до 16 часов, а выход конечн го продукта составляет лишь 39 мас.%

Цель изобретения - снижение времени процесса и повышение выхода целев го продукта.

Использование нефтяных шламов в смеси с асфальтом деасфальтизации ка сырьевой смеси для получения вяжущего материала - битумозаменителя, позволя ет расширить сырьевую базу для получения высококачественных вяжущих материалов для дорожного строительства и стройиндустрии. Предлагаемый спосо

, I.

способствует охрану окружающей среды от загрязнения нефтяными отходами.

Поставленная цель достигается тем что нефтяной шлам для получения вяж щего путем смешения нефтяного шлама асфальтом деасфальтизации, последующе го нагрева и,окисления при 180-200°С скорости подачи воздуха 10-15 л/мин на 1 кг сырья в присутствии оксида ва надия при использовании асфальта деасфальтизации и оксида ванадия в коли чдйстве соответственно 49-69 и , 1,0-2,0 мас.% от их смеси с исходным

волило получить слабоподвижную вязкую jcbipbeM отводом воды и легких углемассу, основные показатели свойств которой следующие: Температура размяг

чения, С

Глубина проникания иглы, 0,1 мм 25°С

0°С

при при растяжимость

;0

при

25°С, см Температура хрупкости по Фраасу, С Индекс пёнетрации

91

22

51-2

-5 +4,3

50

55

родов, i .(,,

Нефтяные шламы, подвергаемые переработке по предлагаемому способу, представляют собой донный слой прудов Накопителей нефтеперерабатывающих предприятий. По внешнему виду - это черная пастообразная композиция, пере ходящая в жидкотекучее состояние при температуре выше 150°С и выкипающая в широком интервале температур:

Таким обр а з ом окисление; Йзрестным

Фракционный состав Выкипает, % Н.К. 10

Температура, С

245

28

способом донных слоев нефтяных шла- мрв прудов-накопителей позволяет получать вяжущее, показатели которого зна

5

0

5 3

j

0

чительно ниже .показателей битумов нефтяных дорожных в соответствии с ГОСТ 22245-76.

Кроме того, в связи с высоким содержанием механически& примесей в неф- тешламах прудов-накопителей нецелесообразно проводить процесс окисления в режиме по. известному способу. Из нефтешлама происходит выделение механических примесей, которые оседают на стенках оборудования, что приводит к снижению теплопередачи и дополнительной очистки реактора. Весь процесс удлиняется до 16 часов, а выход конечного продукта составляет лишь 39 мас.%.

Цель изобретения - снижение времени процесса и повышение выхода целевого продукта.

Использование нефтяных шламов в смеси с асфальтом деасфальтизации как сырьевой смеси для получения вяжущего материала - битумозаменителя, позволяет расширить сырьевую базу для получения высококачественных вяжущих материалов для дорожного строительства и стройиндустрии. Предлагаемый способ

, I.

способствует охрану окружающей среды от загрязнения нефтяными отходами.

Поставленная цель достигается тем, что нефтяной шлам для получения вяжущего путем смешения нефтяного шлама с асфальтом деасфальтизации, последующего нагрева и,окисления при 180-200°С, скорости подачи воздуха 10-15 л/мин на 1 кг сырья в присутствии оксида ванадия при использовании асфальта деасфальтизации и оксида ванадия в коли- чдйстве соответственно 49-69 и , 1,0-2,0 мас.% от их смеси с исходным

jcbipbeM отводом воды и легких углеjcbipbeM отводом воды и легких угле0

5

родов, i .(,,

Нефтяные шламы, подвергаемые переработке по предлагаемому способу, представляют собой донный слой прудов- Накопителей нефтеперерабатывающих предприятий. По внешнему виду - это черная пастообразная композиция, переходящая в жидкотекучее состояние при температуре выше 150°С и выкипающая в широком интервале температур:

Фракционный состав Выкипает, % Н.К. 10

Температура, С

245

28

20 30 40 50 60

330 345 351 364 378

Накопление необработанных нефтелш мов требует значительных земельных площадей и создает серьезную угрозу вторичного загрязнения окружающей срды. Кроме того, при хранении нефтяны шламов в открытых прудах-накопителях за счет испарения (выветривания) .в атмосферу теряется от 20 до-50% со-- держащихся в шламах нефтепродуктов.

Асфальты деасфальтизации представляют собой нетоварный продукт, физй ко-механические свойства которого следующие::

Температура размягченияY°CПенетрация при 25°С, О,1 мм Дуктильность (растяжимость) при 25% см Температура вспышНе

Не менее 180

Не менее 100

ки-в открытом тигле,...-.

Не ниже 200

Не более 0,3

Отсутствуют

Содержание водорастворимых соединений, мас.% Содержание водорастворимых кислот и щелочей

«. . -. .

Потеря веса после прогрева за 5 ч при 160°С, мас.% Плотность при 20°С, г/см3 /Вязкость сПз, при температурах, С:

60

80

90

3 соответствии с ГОСТ 22245-76 не допускается изготовление дорожных нефтяных битумов из асфальтов деасг- фальтиэации без дополнительной -пере-1 работки.

Использование в смеся нефтяного шлама более 50 мас.% ведет к повышению температуры размягчения вяжущего а менее 29 мас.% - к снижению темпег- ратуры, что не обеспечивает качеств асфальтобетонных смесей.

Использование асфальта деасфальти- зации в смеси в качестве; пластификат

не более | 0 О,98-0,9В

12-104,

1.5;ЧО

Oj47«10

5

5

0

5

0

0

5

0

5

тора позволяет создать эластичную и , однородную композицию. Введение в смесь менее 49 мае,% приводит к повыЧ шению температуры размягчения вяжу щего и снижению пенетрации. Цри этом не удается получить вяжущее, на основе которого асфальтобетонная композиция удовлетворяла бы техническим требованиям. При содержании асфальта деасфальтизации более 69 мас.% вяжущее становится неустойчивым и подвержено расслоению.

При проведении способа при температуре ниже процесс окисления значительно замедляетеяу а выше технологически не рентабельно.

Верхняя и нижняя границы скорости подачи воздуха, используемого для .окисления исходной ;смеси, обусловлены обеспечением оптимальных условий окисления. . ,. .-; ..

При скорости подйчи воздуха менее 10 л/мин на 1 кг сырья процесс оклс- ления и массообмена замедляется.

Подача воздуха со скоростью более 1,5 л/мин за 1 кг Шрья Яйиводит к . его нерациоиальйому использованию, так как дальнейшее увеличение количества .пропущенного кйгслорода воздуха через систему не дает заметного сок- , ращения времени процесса окисления и гговышения качества продукта.; Более Того, повышение скорости продувки приводит к нежелательному выносу сырья в приемник дистиллята, что приводит к уменьшению.выхода конечного продукта.; . :.

Введение оксида ванадия в количестве менее 1 мас.% не дает заметного каталитического действия, а более 2 мас.% не приводит к заметному сокращению времени окисления.

Предлагаемый способ позволяет упростить технологию переработки нефтяных шламов прудов-шламонакопйтелей и асфальтов деасфальтизации, что способ- - ствует расширению сырьевой базы для получения вяжущих, охране окружающей среды, позволяет в сравнении с прототипом увеличить выход целевого продукта, сократить время процесса.

Способ осуществляют следующим образом.

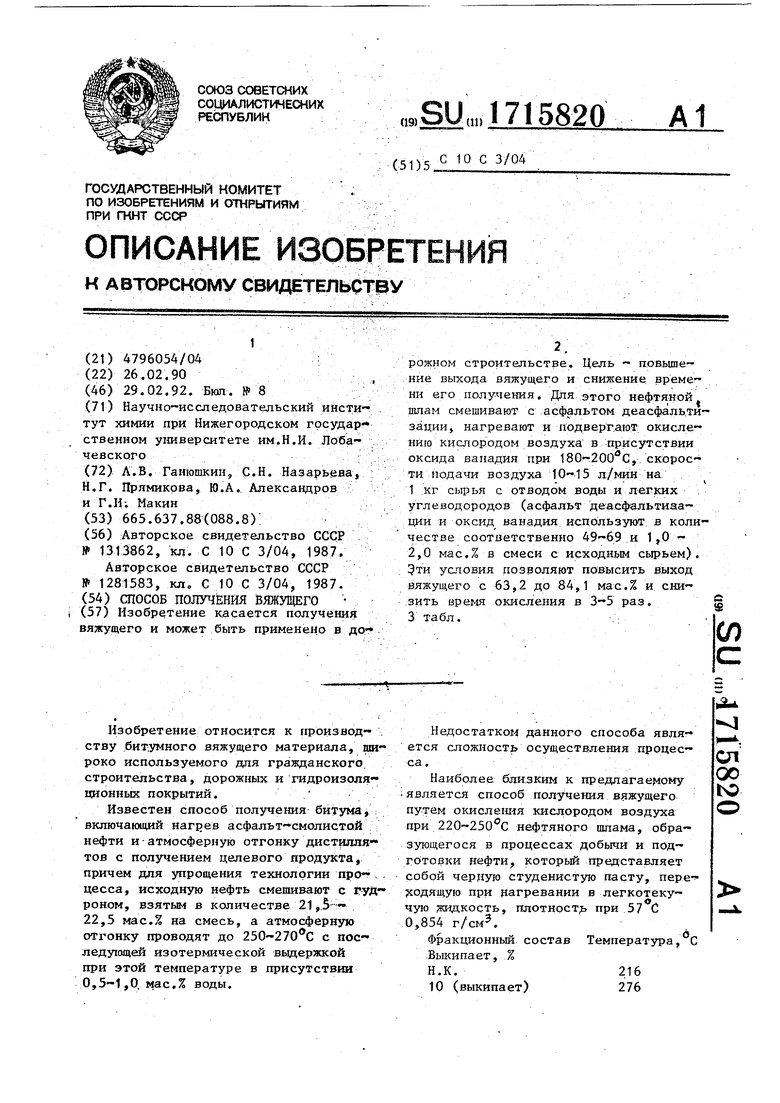

В металлический реактор, снабженный электрообогреваемой рубашкой и механической мешалкой, загружают 29-50 мас.% нефтяного шлама, 49 69 мае.% асфальта деасфальтизации, 1-2 мас.% оксида ванадия; Затем нагревают исходную смесь в течение 1ч до 100°С. После этого включают мешал- с ку и начинают подачу воздуха со скоростью 10-15 л/мин на 1 кг сырья в ре акционную смесь. Воздух подается от компрессора, а расход его регистрй Результаты в табл. 3.

испытания представлены

Как видно из табл. 3, предлагаемый способ позволяет получить качественное вяжущее, использующее в своей основе отходы нефтеперерабатывающей промышленности и пригЪдное для полу

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения битумного вяжущего | 1990 |

|

SU1736996A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ИЗ КИСЛОГО ГУДРОНА | 2005 |

|

RU2275408C1 |

| ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ ХОЛОДНОГО АСФАЛЬТОБЕТОНА | 2022 |

|

RU2798369C1 |

| СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1998 |

|

RU2153477C2 |

| Резинобитумное дорожное вяжущее для асфальтобетонной смеси | 2018 |

|

RU2707770C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ НЕФТЯНЫХ ДОРОЖНЫХ АСФАЛЬТИТСОДЕРЖАЩИХ | 2014 |

|

RU2552469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО ДЛЯ СТРОИТЕЛЬНОЙ ИНДУСТРИИ | 2002 |

|

RU2223300C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ИЗ КИСЛОГО ГУДРОНА | 2006 |

|

RU2323245C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2020 |

|

RU2752591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО МАТЕРИАЛА | 2011 |

|

RU2484109C2 |

Изобретение касается получения вяжущего и может быть применено в дорожном строительстве. Цель - повышение выхода вяжущего и снижение времег- ни его получения. Для этого нефтяной шлам смешивают с асфальтом деасфадь.ти- зации, нагревают и подвергают: окислению кислородом воздуха в присутствии оксида ванадия при 180-200°С, скорости подачи воздуха 10-15 л/мин на 1 кг сырья с отводом воды и легких углеводородов (асфальт деасфальтиаа- ции и оксид ванадия используют в количестве соответственно 49-69 и 1,0 - 2,0 мас.% В смеси с исходным сырьем). Эти условия позволяют повысить выход вяжущего с 63,2 до 84,1 мас.% и сни- зить время окисления в 3-5 раз. 3 табл.. : . (Л

руется с помощью ротаметра..Затем по-10 чения асфальтобетонных композиций, от20

25

30

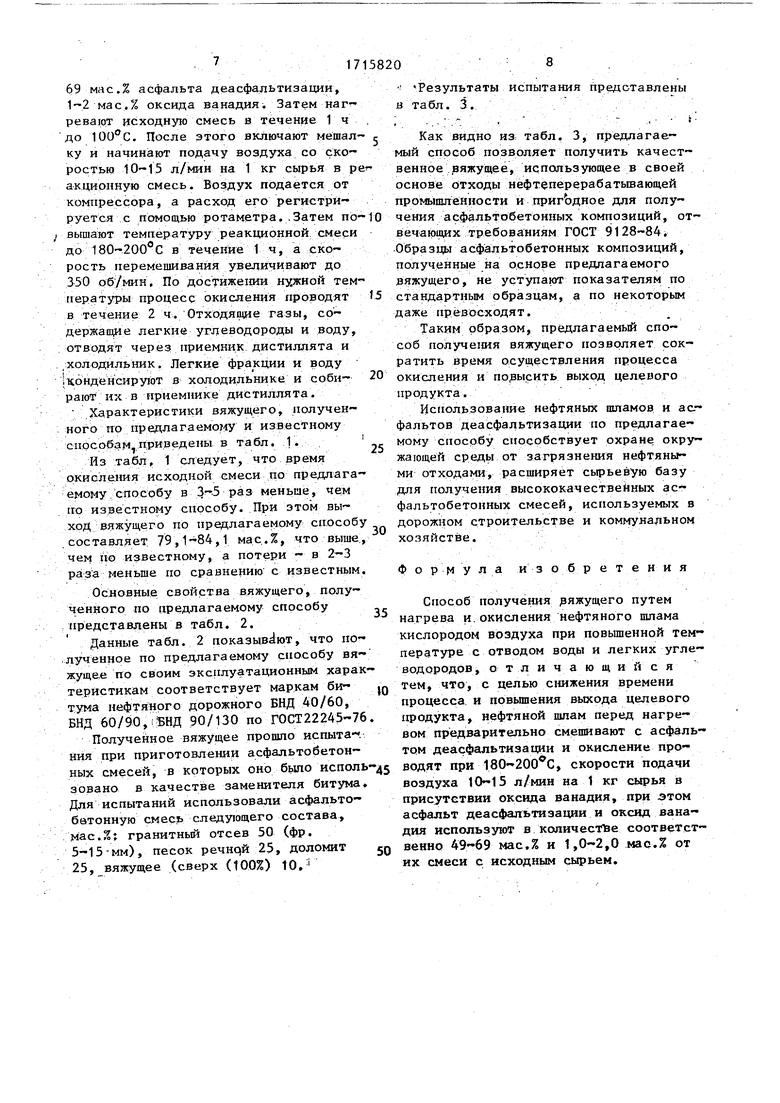

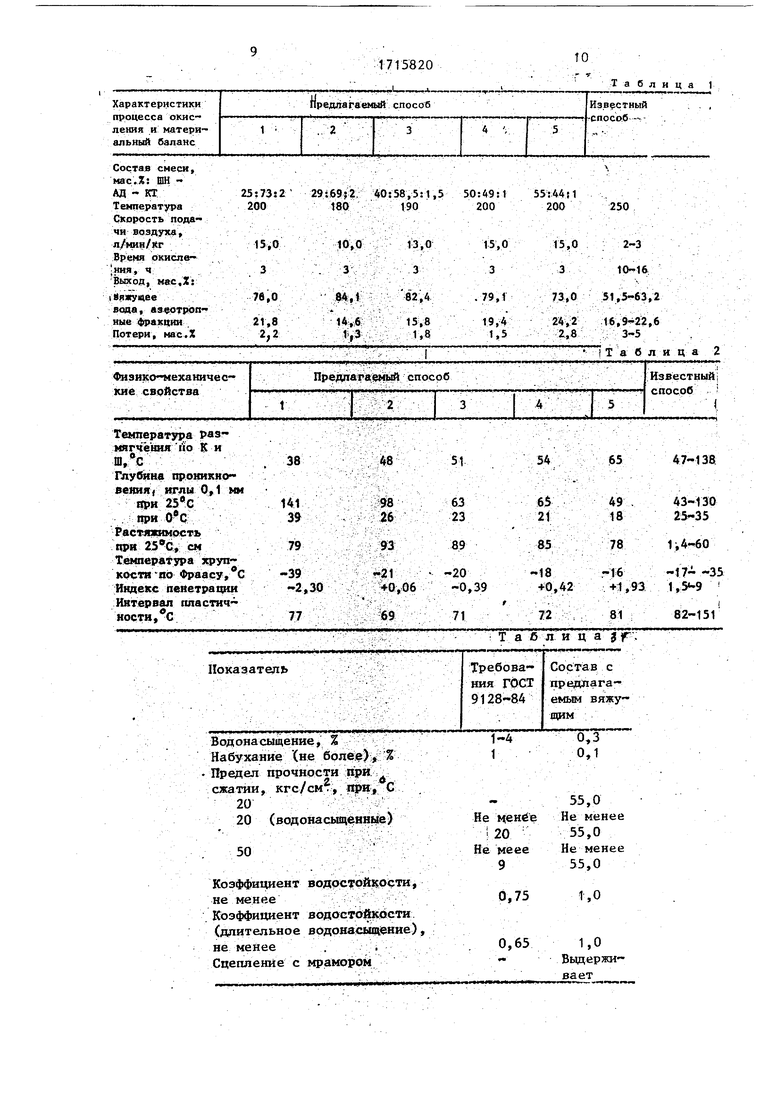

; вышают температуру реакционной смеси до 180-200°С в течение 1 ч, а скорость перемешивания увеличивают до 350 об/мин. По достижении нужной температуры процесс окисления проводят 15 в течение 2 ч. Отходящие газы, содержащие легкие углеводороды и воду, ; отводят через приемник дистиллята и . холодильник. Легкие фракции и воду конденсируют в холодильнике и собирают их в приемнике дистиллята. Характеристики вяжущего, полученного по предлагаемому и известному способам приведены в табл. 1. .

Из табл, 1 следует, что время окисления исходной смеси по предлагаемому/способу в 3-5 раз меньше, че;м по известному способу. При этом выход вяжущего по предлагаемому способу .составляет 79,1-84,1 мас.%, что выше;, чем но известному, а потери - в 2-3 раз а меньше по сравнению с известным.

Основные свойства вяжущего, полученного по предлагаемому способу представлены в табл. 2.

Данные табл. 2 показывают, что полученное по предлагаемому способу вяжущее по своим эксплуатационным характеристикам соответствует маркам битума нефтяного дорожного БНД 40/60, БНД 60/90,$НД 90/130 по ГОСТ22245-76.

Полученное вяжущее прошло испыта-. ния при приготовлении асфальтобетонных смесей, в которых оно было исполь-дз зовано в качестве заменителя битума. Для испытаний использовали асфальтобетонную смесь следующего состава, мас.%; гранитный отсев 50 (фр. 5-15-мм), песок pe4nqu 25, доломит 25, вяжущее (сверх (100%) tO.:i

35

10

SO

вечающих требованиям ГОСТ 9128-84. Образцы асфальтобетонных композиций, полученные на основе предлагаемого вяжущего, не уступают показателям по стандартным образцам, а по некоторым даже превосходят.

Таким образом, предлагаемый способ получения вяжущего позволяет сократить время осуществления процесса окисления и повысить выход целевого продукта.

Использование нефтяных шламов и ас.- фальтов деасфальтизации но предлагаемому способу способствует охране окружающей среды от загрязнения нефтяными отходами, расширяет сырьевую базу для получения высококачественных ас- фальтобетонных смесей, используемых в дорожном строительстве и коммунальном хозяйстве.

Формула изобретения

Способ получения вяжущего путем нагрева и.окисления нефтяного шлама кислородом воздуха при повышенной температуре с отводом воды и легких углеводородов, отличающийся тем, что, с целью снижения времени процесса и повышения выхода целевого продукта, нефтяной шлам перед нагревом предварительно смешивают с асфальтом деасфальтизации и окисление проводят при 180-200°С, скорости подачи воздуха 10-15 л/мин на 1 кг сырья в присутствии оксида ванадия, при этом асфальт деасфальтиэации и оксид ванадия используют в количестве соответственно 49-69 мас.% и 1,0-2,0 мас.% от их смеси с исходным сырьем.

0

5

0

5

з

5

0

O

вечающих требованиям ГОСТ 9128-84. Образцы асфальтобетонных композиций, полученные на основе предлагаемого вяжущего, не уступают показателям по стандартным образцам, а по некоторым даже превосходят.

Таким образом, предлагаемый способ получения вяжущего позволяет сократить время осуществления процесса окисления и повысить выход целевого продукта.

Использование нефтяных шламов и ас.- фальтов деасфальтизации но предлагаемому способу способствует охране окружающей среды от загрязнения нефтяными отходами, расширяет сырьевую базу для получения высококачественных ас- фальтобетонных смесей, используемых в дорожном строительстве и коммунальном хозяйстве.

Формула изобретения

Способ получения вяжущего путем нагрева и.окисления нефтяного шлама кислородом воздуха при повышенной температуре с отводом воды и легких углеводородов, отличающийся тем, что, с целью снижения времени процесса и повышения выхода целевого продукта, нефтяной шлам перед нагревом предварительно смешивают с асфальтом деасфальтизации и окисление проводят при 180-200°С, скорости подачи воздуха 10-15 л/мин на 1 кг сырья в присутствии оксида ванадия, при этом асфальт деасфальтиэации и оксид ванадия используют в количестве соответственно 49-69 мас.% и 1,0-2,0 мас.% от их смеси с исходным сырьем.

Температура размягчения ; й о К и

ш,°е .: .-.

Глубине проникновения иглы 0,1 мм

ври 25аС .при О С; Растяжимость ПРИ , см Температура хруп

Таблица 1

51

54

65

47-138

63 23

89

6$ 21

85

78

43-130 25Г-35

1,

| Способ получения битума | 1984 |

|

SU1313862A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ получения вяжущего | 1985 |

|

SU1281583A1 |

Авторы

Даты

1992-02-28—Публикация

1990-02-26—Подача