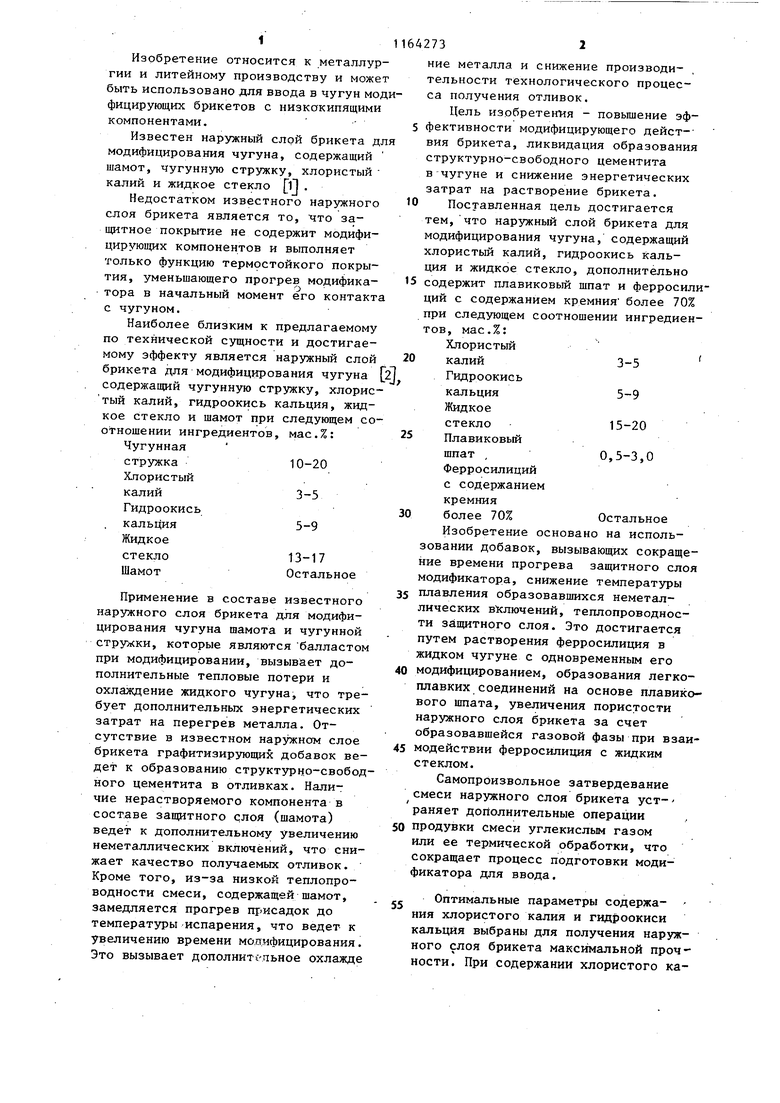

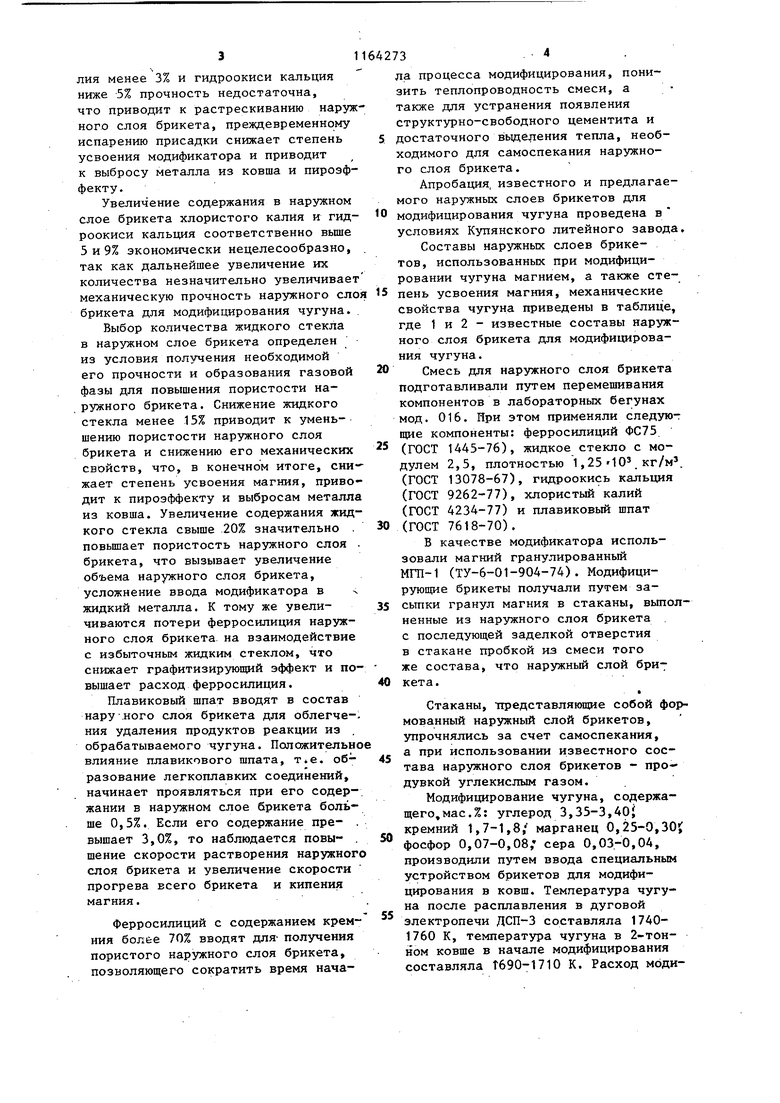

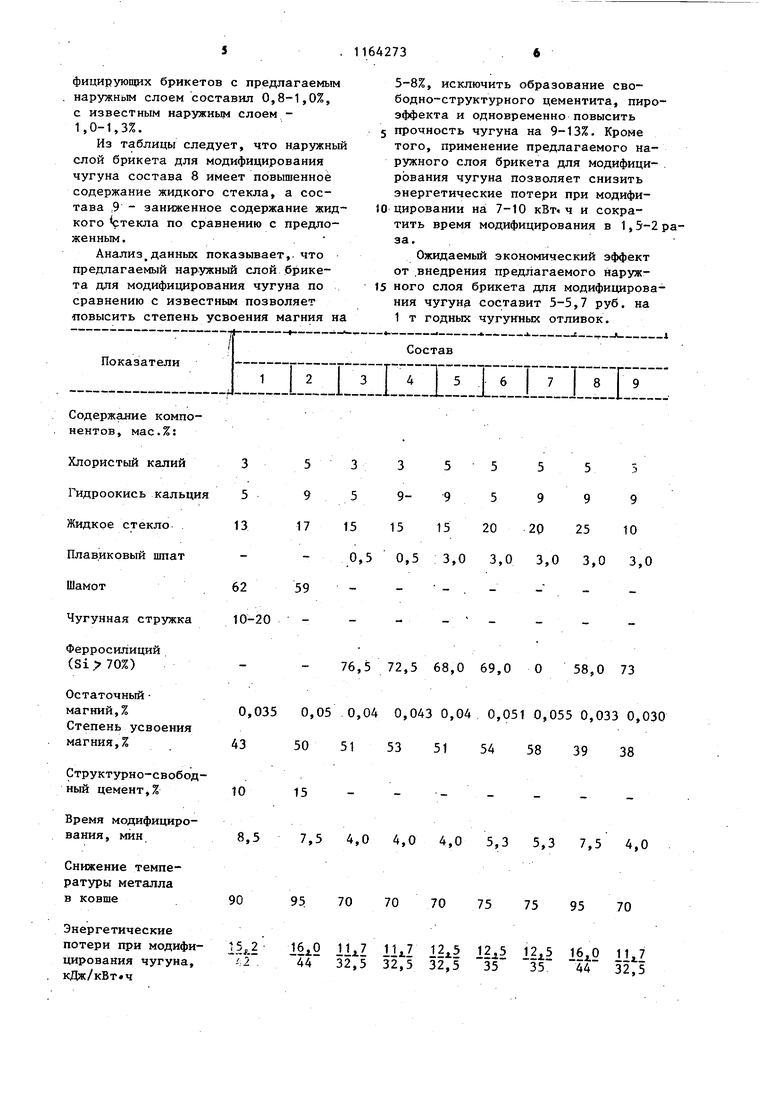

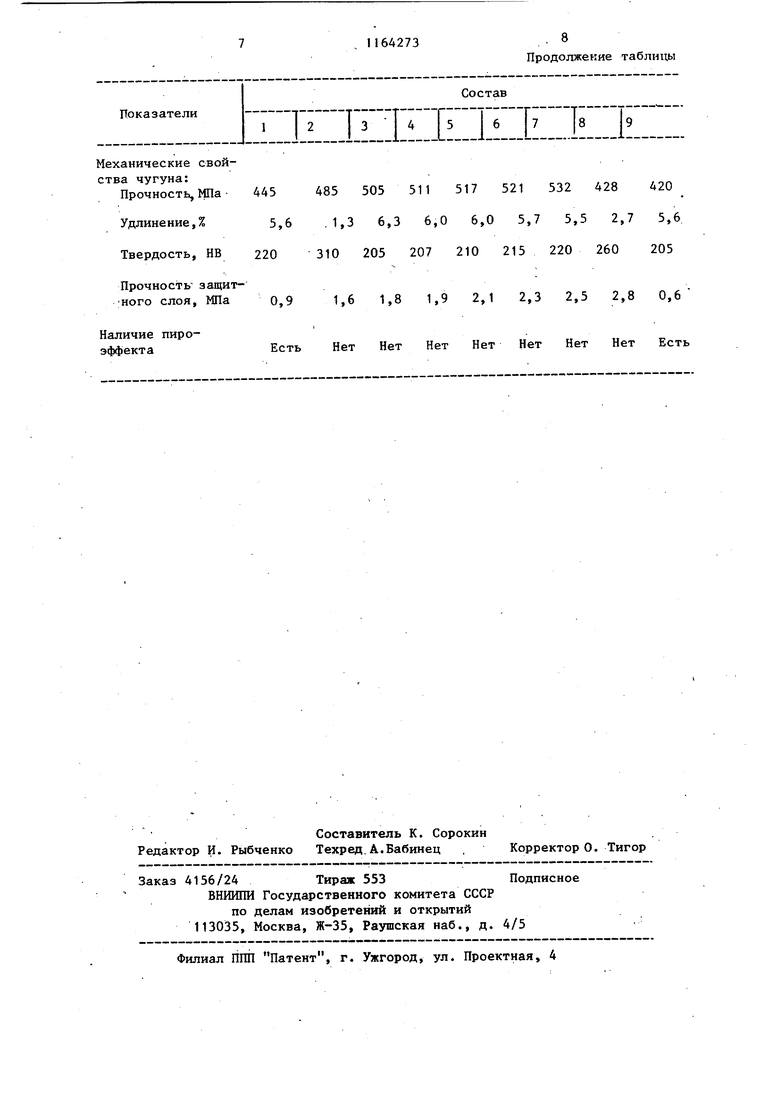

Изобретение относится к металлур гии и литейному производству и може быть использовано для ввода в чугун мо фицирующих брикетов с низкокипящими компонентами. Известен наружный слой брикета д модифицирования чугуна, содержащий шамот, чугунную стружку, хлористый калий и жидкое стекло pj . Недостатком известного наружного слоя брикета является то, что защитное покрытие не содержит модифицирующих компонентов и выполняет только функцию термостойкого покры тия, уменьшающего прогрев модификатора в начальный момент его контакт с чугуном. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является наружный слой брикета для модифицирования чугуна содержащий чугунную стружку, хлорис тый калий, гидроокись кальция, жидкое стекло и шамот при следующем с отношении ингредиентов, мас.%: Чугунная стружка10-20 Хлористый калий3-5 Гидроокись кальция5-9 Жидкое стекло13-17 ШамотОстальное Применение в составе известного наружного слоя брикета для модифицирования чугуна шамота и чугунной стружки, которые являются балластом при модифицировании, вызывает дополнительные тепловые потери и охлаждение жидкого чугуна, что требует дополнительных энергетических затрат на перегрев металла. Отсутствие в известном наружном слое брикета графитизирующих добавок ведет к образованию структурно-свобод ного цементита в отливках. Наличие нерастворяемого компонента в составе защитного слоя (шамота) ведет к дополнительному увеличению неметаллических включений, что снижает качество получаемых отливок. Кроме того, из-за низкой теплопроводности смеси, содержащей шамот, замедляется прогрев щ исадок до температуры-испарения, что ведет к увеличению времени модифицирования Это вызывает дополнитс-льное охлажде ние металла и снижение производи- , тельности технологического процесса получения отливок. Цель изобретения - повышение эффективности модифицирующего деистВИЯ брикета, ликвидация образования структурно-свободного цементита в чугуне и снижение энергетических затрат на растворение брикета. Поставленная цель достигается тем,что наружный слой брикета для модифицирования чугуна, содержащий хлористый калий, гидроокись кальция и жидкое стекло, дополнительно содержит плавиковый шпат и ферросилиций с содержанием кремния более 70% при следующем соотношении ингредиентов, мас.%: Хлористый калий3-5 Гидроокись кальция5-9 Жидкое стекло 15-20 Плавиковый шпат ,0,5-3,0 Ферросилиций с содержанием кремния более 70% Остальное Изобретение основано на использовании добавок, вызывающих сокращение времени прогрева защитного слоя модификатора, снижение температуры плавления образовавшихся неметаллических включений, теплопроводности защитного слоя. Это достигается путем растворения ферросилиция в жидком чугуне с одновременным его модифицированием, образования легкоплавких соединений на основе плавикового шпата, увеличения пористости наружного слоя брикета за счет образовавшейся газовой фазы при взаимодействии ферросилиция с жидким стеклом. Самопроизвольное затвердевание смеси наружного слоя брикета уст-раняет дополнительные операции продувки смеси углекислым газом или ее термической обработки, что сокращает процесс подготовки модификатора для ввода. Оптимальные параметры содержания хлористого калия и гидроокиси кальция выбраны для получения наружного слоя брикета максимальной прочности. При содержании хлористого каЛИЯ менее 3% и гидроокиси кальция ниже 5% прочность недостаточна, что приводит к растрескиванию нару ного слоя брикета, преждевременному испарению присадки снижает степень усвоения модификатора и приводит к выбросу металла из ковша и пироэф фекту. Увеличение сод-ержания в наружном слое брикета хлористого калия и гид роокиси кальция соответственно выше 5 и 9% экономически нецелесообразно, так как дальнейшее увеличение их количества незначительно увеличивае механическую прочность наружного сл брикета для модифицирования чугуна. Выбор количества жидкого стекла в наружном слое брикета определен из условия получения необходимой его прочности и образования газовой фазы для повышения пористости наружного брикета. Снижение жидкого стекла менее 15% приводит к уменьшению пористости наружного слоя брикета и снижению его механических свойств, что, в конечном итоге, они жает степень усвоения магния, приво дит к пироэффекту и выбросам металл из ковша. Увеличение содержания жид кого стекла свыше 20% значительно повьшает пористость наружного слоя брикета, что вызывает увеличение объема наружного слоя брикета, усложнение ввода модификатора в жидкий металла. К тому же увеличиваются потери ферросилиция наружного слоя брикета на взаимодействие с избыточным жидким стеклом, что снижает графитизирующий эффект и по вышает расход ферросилиция. Плавиковый шпат вводят в состав нару .ного слоя брикета для облегчения удаления продуктов реакции из обрабатываемого чугуна. Положительн влияние плавикового шпата, т.е. образование легкоплавких соединений, начинает проявляться при его содержании в наружном слое брикета больше 0,5%. Если его содержание превышает 3,0%, то наблюдается повышение скорости растворения наружног слоя брикета и увеличение скорости прогрева всего брикета и кипения магния. Ферросилиций с содержанием кремния более 70% вводят для- получения пористого наружного слоя брикета, позволяющего сократить время нача3.4 ла процесса модифицирования, понизить теплопроводность смеси, а также для устранения появления структурно-свободного цементита и достаточного вьщеления тепла, необходимого для самоспекания наружного слоя брикета. Апробация, известного и предлагаемого наружных слоев брикетов для модифицирования чугуна проведена в условиях Купянского литейного завода. Составы наружных слоев брикетов, использованных при модифицировании чугуна магнием, а также степень усвоения магния, механические свойства чугуна приведены в таблице, где 1 и 2 - известные составы наружного слоя брикета для модифицирования чугуна. Смесь для наружного слоя брикета подготавливали путем перемешивания компонентов в лабораторных бегунах мод. 016. При этом применяли следующие компоненты: ферросилиций ФС75 (ГОСТ 1445-76), жидкое стекло с модулем 2,5, плотностью 1,2510. кг/м. (ГОСТ 13078-67), гидроокись кальция (ГОСТ 9262-77), хлористыйкалий (ГОСТ 4234-77) и плавиковый шпат (ГОСТ 7618-70). В качестве модификатора использовали магний гранулированный МГП-1 (ТУ-6-01-904-74). Модифицирующие брикеты получали путем засыпки гранул магния в стаканы, выполненные из наружного слоя брикета . с последующей заделкой отверстия в стакане пробкой из смеси того же состава, что наружный слой бри-; кета. Стаканы, тгредставляюшле собой формованный наружный слой брикетов, упрочнялись за счет самоспекания, а при использовании известного состава наружного слоя брикетов - продувкой углекислым газом. Модифицирование чугуна, содержащего, мае. %: углерод 3,35-3,40J кремний 1,7-1,8, марганец 0,25-0,30{ фосфор 0,07-0,08; сера 0,03-0,04, производили путем ввода специальным устройством брикетов для модифицирования в ковш. Температура чугуна после расплавления в дуговой электропечи ДСП-3 составляла 17401760 К, температура чугуна в 2-тонном ковше в начале модифицирования составляла Т690-1710 К. Расход модифицирующих брикетов с предлагаемым наружным слоем составил 0,8-1,0%, с известным наружньп слоем 1,0-1,3%.

Из таблицы следует, что наружный слой брикета для модифицирования чугуна состава 8 имеет повышенное содержание жидкого стекла, а состава ,9 - заниженное содержание жидкого текла по сравнению с предложенным..

Анализ, данных показывает,, что предлагаемый наружный слой брикета для модифицирования чугуна по сравнению с известным позволяет повысить степень усвоения магния на

5-8%, исключить образование свободно-структурного цементита, пирозффекта и одновременно повысить

5 прочность чугуна на 9-13%. Кроме того, применение предлагаемого наружного слоя брикета для модифицирования чугуна позволяет снизить энергетические потери при модифиJO дировании на 7-10 и сократить время модифицирования в 1,5-2 за.

Ожидаемый экономический эффект от .внедрения предлагаемого наружного слоя брикета для модифицирования чугуна составит 5-5,7 руб. на 1 т годных чугунных отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь для чугуна | 1985 |

|

SU1294833A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

| Модифицирующая смесь для чугуна | 1984 |

|

SU1152970A1 |

| Модифицирующая смесь для обработки чугуна | 1989 |

|

SU1617032A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| Модифицирующая смесь | 1982 |

|

SU1097701A1 |

| Наружный слой брикета | 1975 |

|

SU535349A1 |

| Модификатор в виде брикета | 1984 |

|

SU1222702A1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

НАРУЖНЫЙ СЛОЙ БРИКЕТА ДЛЯ МОДИФИЦИРОВАНИЯ ЧУГУНА, содержащий хлористый калий, гидроокись кальция и жидкое стекло, отличаю щ и и .с я тем, что, с целью повышения эффективности модифицирующего действия брикета, ликвидации образования структурно-свободного цементита в чугуне и снижения эн ргетических затрат на растворение брикета, слой дополнительно содержит плавиковый шпат и ферросилиций с содержанием кремния более 70% при следующем соотношении ингредиентов, мае.%: Хлористый 3-5 калий Гидроокись5-9 кальция Жидкое 15-20 стекло Плавиковый 0,5-3,0 шпат W Ферросилд ций с содержанием кремния более 70% Остальное

Содержание компонентов, мас.%: Хлористый калий Гидроокись кальция Жидкое стекло . Плавиковый шпат 62 59 10-20 - Чугунная стружка Ферросилиций (Si 70%) Остаточный 0,035 0,05 0,04 магний,% Степень усвоения магния,% -13 50 51 Структурно-свободный цемент,% Время модифициро8,5 7,5 4,0 вания, мин Снижение температуры металла в ковше Энергетические 1§±0 lliZ потери при модифи44 32,5 цирования чугуна, кДж/кВт«ч 0,5 76,5 0,5 3,0 3,0 3,0 3,0 3,0 - - . - - - - 2,5 68,0 69,0 О 58,0 73 0,043 0,04 0,051 0,055 0,033 0,030 3 51 54 58 39 38 4,0 4,0 5,3 5,3 7,5 4,0 liZ 16.0 2,5 32,5 35 35 44 32,5 Механические свойства чугуна: Прочность, МПа445 Удлинение,%5,6 Твердость, НВ220 Прочность защит- :ного слоя, МПа0,9 Наличие пироэффектаЕсть485 505 511 517 521 532 428 420 .1,3 6,3 6,0 6,0 5,7 5,5 2,7 5,6 310 205 207 210 215 220 260 205 1,6 1,8 1,9 2,1 2,3 2,5 2,8 0,6 Нет Нет Нет Нет Нет Нет Нет Есть .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Защитное покрытие присадки для обработки чугуна | 1974 |

|

SU490830A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Компенсатор для трубопроводов | 1977 |

|

SU635349A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-30—Публикация

1984-01-13—Подача