Изобретение относится к металлургии, в частности к модифицированию ваграночного чугуна для изготовления массивных отливок, работающих в условиях циклических и термических нагрузок.

Цель изобретения - повышение равномерности модифицирования расплава, времени усвоения лигатуры, термостойкости чугуна.

Изобретение иллюстрируется следующим примером.

Для изучения свойств и структуры модифицированных чугунов использовали возврат чугунолитейного цеха следующего химического состава, %:

Углерод 3,

Кремний 2,3

Марганец 0,6

Никель0,1

Фосфор0,11

Сера0,07

Чугун переплавляли в печи ИСТ-0,06, нагревали до температуры 1350®С и заливали в ковш с модификатором.

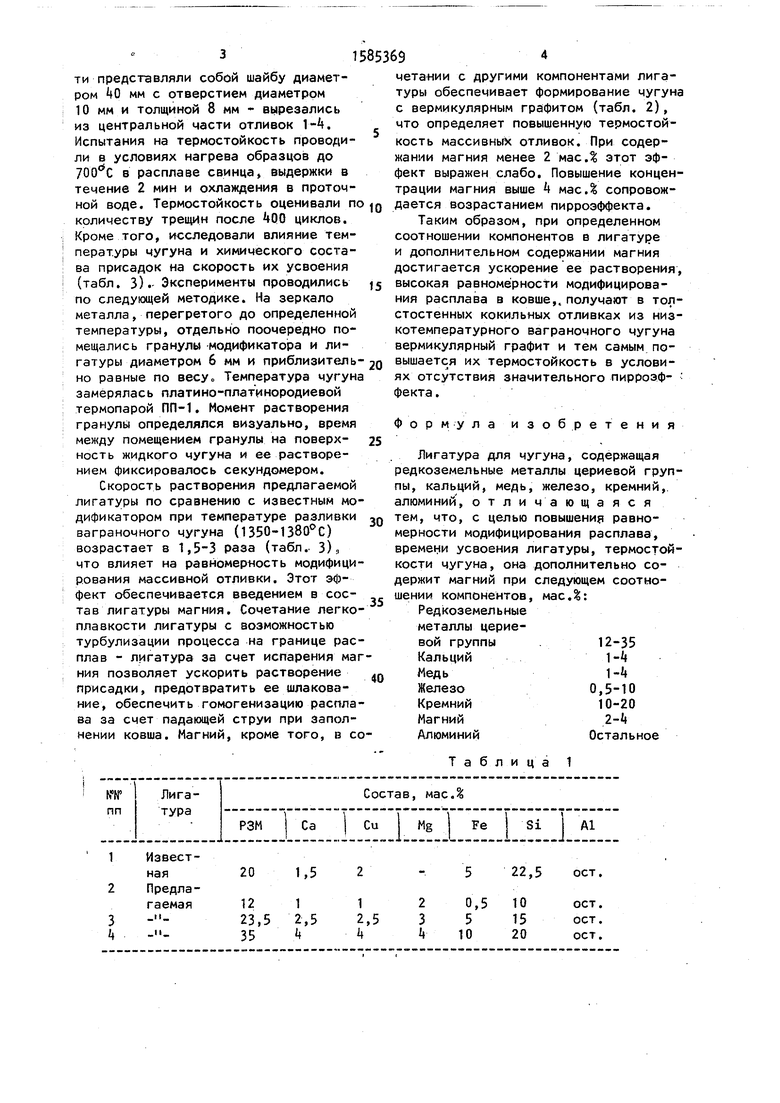

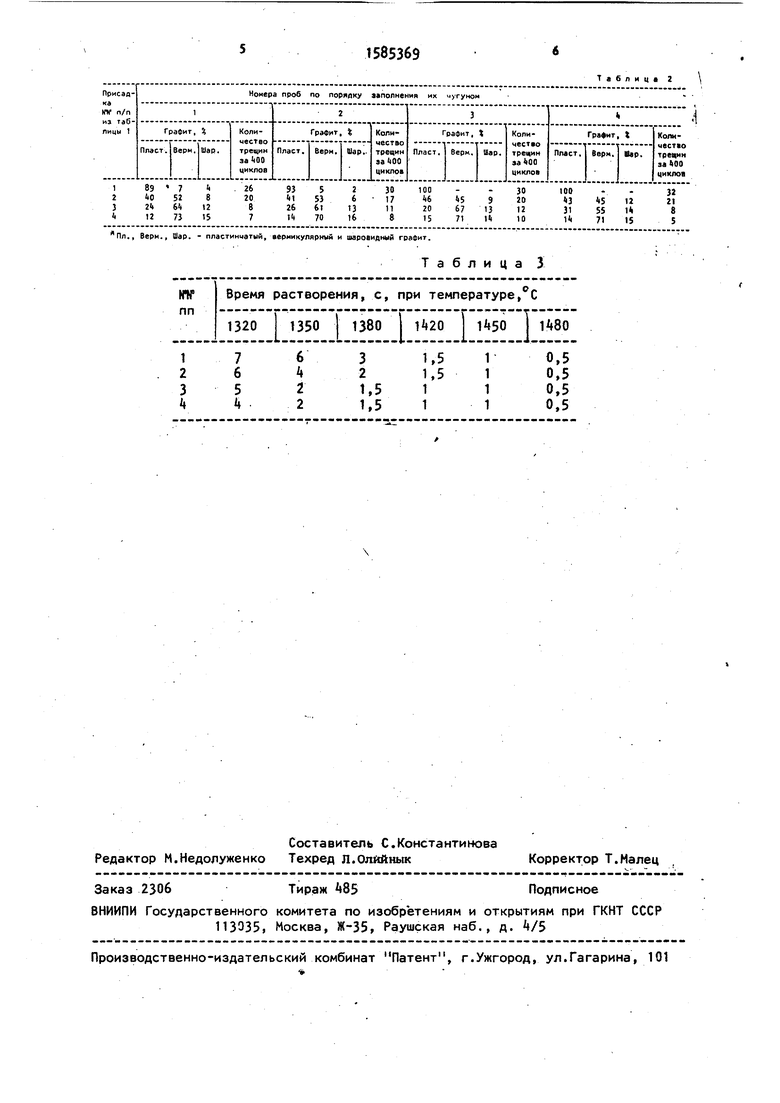

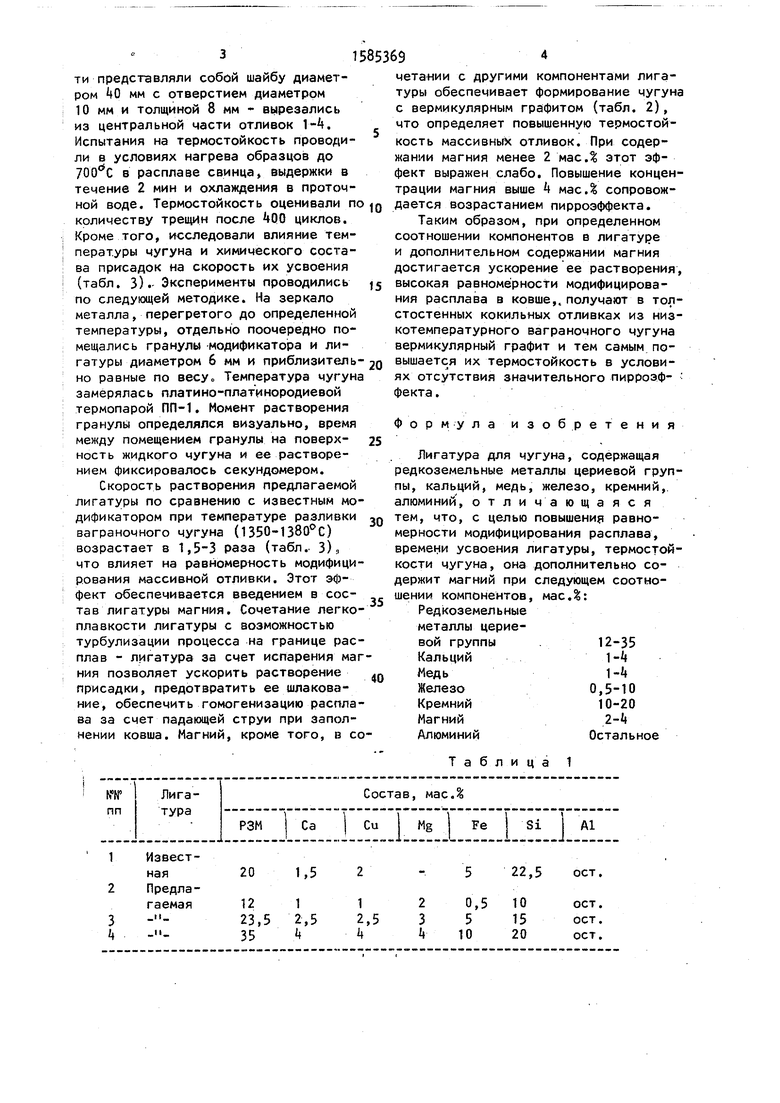

В табл. 1 и 2 представлены химический состав лигатуры и результаты исследования структуры и свойства чугунов, обработанных известным .модификатором и предлагаемой лигатурой. Лига- .туру вводили на дно ковша емкостью 60 кг. Заливку образцов проводили через 1 миНо С помощью металлографического анализа исследовали форму включений графита. Равномерность модифицированного расплава в ковше исследовали на специально отлитых пробах-плитах толщиной 80 мм. Форма для заливки проб представляла-собой стопку стержней, заполненных последовательно снизу вверх. Образец 1 находился в нижней части формы и заполнялся порцией металла, расположенной в верхней части ковша, а образец k последней порции металла, находящейся на дне ковша. Анализ формы графита в различных образцах позволял судить о степени модифицирования расплавов по высоте заливочного ковша. Образцы для определения термостойкос

(Л

ел

00 СП

00

а

QD

ти представляли собой шайбу диаметром 40 мм с отверстием диаметром 10 мм и толщиной 8 мм вырезались из центральной части отливок 1-А. Испытания на термостойкость проводили в условиях нагрева образцов до в расплаве свинца, выдержки в течение 2 мин и охлаждения в проточной воде. Термостойкость оценивали по количеству трещин после 400 циклов. Кроме того, исследовали влияние температуры чугуна и химического состава присадок на скорость их усвоения (табл. 3).- Эксперименты проводились по следующей методике. На зеркало металла, перегретого до определенной температуры, отдельно поочередно помещались гранулы модификатора и лигатуры диаметром 6 мм и приблизит«гльно равные по весу. Температура чугуна замерялась платино-платинородиевой термопарой ПП-1. Момент растворения гранулы определялся визуально, время между помещением гранулы на поверх- ность жидкого чугуна и ее растворением фиксировалось секундомером.

Скорость растворения предлагаемой лигатуры по сравнению с известным модификатором при температуре разливки ваграночного чугуна (1350-1380°С) возрастает в 1,5-3 раза (табл. 3), что влияет на равномерность модифицирования массивной отливки. Этот эффект обеспечивается введением в состав лигатуры магния. Сочетание легкоплавкости лигатуры с возможностью турбулизации процесса на границе расплав - лигатура за счет испарения магния позволяет ускорить растворение присадки, предотвратить ее шлакование, обеспечить гомогенизацию расплава за счет падающей струи при заполнении ковша. Магний, кроме того, в со

5

Q 0 5

Q Q

5

четании с другими компонентами лигатуры обеспечивает формирование чугуна с вермикулярным графитом (табл. 2), что определяет повышенную термостойкость массивных отливок. При содержании магния менее 2 мас. этот эффект выражен слабо. Повышение концентрации магния выше 4 мас.% сопровождается возрастанием пирроэффекта.

Таким образом, при определенном соотношении компонентов в лигатуре и дополнительном содержании магния достигается ускорение ее растворения, высокая равномерности модифицирования расплава в ковше,, получают в толстостенных кокильных отливках из низкотемпературного ваграночного чугуна вермикулярный графит и тем самым повышается их термостойкость в условиях отсутствия значительного пирроэф- фекта.

Формула изобретения

Лигатура для чугуна, содержащая редкоземельные металлы цериевой группы, кальций, медь, железо, кремний, алюминий, отличающаяся тем, что, с целью повышения равномерности модифицирования расплава, времени усвоения лигатуры, термостойкости чугуна, она дополнительно содержит магний при следующем соотношении компонентов, мас.:

Редкоземельные

рие

12-35 I- l-i

0,5-10 10-20 2-Ц Остальное

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| Модифицирующая смесь для получения чугуна с вермикулярным графитом | 1987 |

|

SU1498811A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2586730C1 |

| Способ получения чугуна с вермикулярным градиентом | 1989 |

|

SU1740426A1 |

| Способ производства высокопрочного чугуна | 1986 |

|

SU1401052A1 |

| Брикет для модифицирования чугуна | 1990 |

|

SU1770436A1 |

| Модификатор для чугуна | 1990 |

|

SU1708909A1 |

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

Изобретение относится к металлургии. Цель изобретения - повышение равномерности модифицирования расплава, времени усвоения лигатуры и термостойкости чугуна. Лигатура для чугуна, содержащая РЗМ цериевой группы, кальций, медь, железо, кремний, алюминий, дополнительно содержит магний при следующем соотношении компонентов, мас.% : РЗМ 12-35

кальций 1-4

медь 1-4

магний 2-4

железо 0,5-10

кремний 10-20

алюминий остальное. 3 табл.

Авторы

Даты

1990-08-15—Публикация

1988-10-17—Подача