Изобретение относится к металлургии, в частности к литью армированных отливок.

Используемые формы для литья армированных отливок рассматривают не локальное армирование, а по всему объему или заменяют армирующим элементом часть отливки.

Точность расположения армирующего элемента в отливках обычно не оговаривается и целиком зависит от точности размеров формы и армирующего элемента. Конструкции форм предусматривают изготовление простейших отливок, у которых не требуется фиксирование армирующих элементов относительно базовых поверхностей отливки.

Известна форма для литья армированных отливок, в которой для надежного крепления армирующего элемента и вставки выполняется щелевая канавка или отверстие на твердой вставке металл основа.

Форма предусматривает предварительную установку армирующего элемента, который впоследствии заливается жидким металлом.

Конструкция формы не позволяет фиксировать армирующий элемент относительно оси отливки, так как возможно смещение как по горизонтали, так и вертикали. Форма в какой-то мере обеспечивает плотность контакта армирующей вставки и металла отливки. Однако точность расположения армирующей вставки в форме не обеспечивается, так как нет элементов, которые бы ограничили перемещение вставки при заполнении формы скоростным, под большим давлением, потоком металла. Из-за кратковременности существования контакта жидкий металл-армирующая вставка прочность соединения их в твердом состоянии понижается, так как образуется пористость, характерная для этого способа литья.

Известна пресс-форма для литья с кристаллизацией под давлением поршней, в которой армирующее кольцо устанавливают на приливы в полости матрицы, заливают жидкий расплав и прессуют его пуансоном. Однако в этом случае возможно смещение армирующего кольца как во время заливки, так и во время прессования из-за разности давлений на его верхнюю и нижнюю плоскость.

Наиболее близкой к предлагаемому решению является форма для изготовления армированных отливок, содержащая пуансон и матрицу, т.е. подвижную и неподвижную формообразующие части, боковые стержни, установленные на плите, с приводом перемещения и отъемные вставки с фиксирующими штырями, закрепленными на плите. Армирующая вставка с одной стороны зажимается отъемными вставками для ограничения ее перемещения и нижней частью устанавливается в уступе матрицы, представляющей собой неподвижную формообразующую часть. Для исключения образования зазоров между отъемными вставками и армирующей вставкой необходимо жестко соблюдать размеры штырей, армирующей и отъемных вставок. Несоблюдение этих условий приведет к искажению положения армирующей вставки в отливке, затрудняется попадание фиксирующих стержней в отверстие отъемных вставок. Все это усложняет сбоку. Возможно смещение такой армирующей вставки, особенно при заполнении формы металлом, затвердевании и допрессовке.

Эти недостатки устраняются предлагаемым решением.

Цель изобретения исключение смещения армирующей вставки при заполнении формы металлом, затвердевании и допрессовке.

Цель достигается тем, что в форме для изготовления армированных отливок, содержащей неподвижную и подвижную формообразующие части, стержень и армирующую вставку со средствами ее крепления, средство крепления армирующей вставки выполнено в виде подпружиненных шариков, установленных во втулках, расположенных в сквозных радиальных каналах стержней.

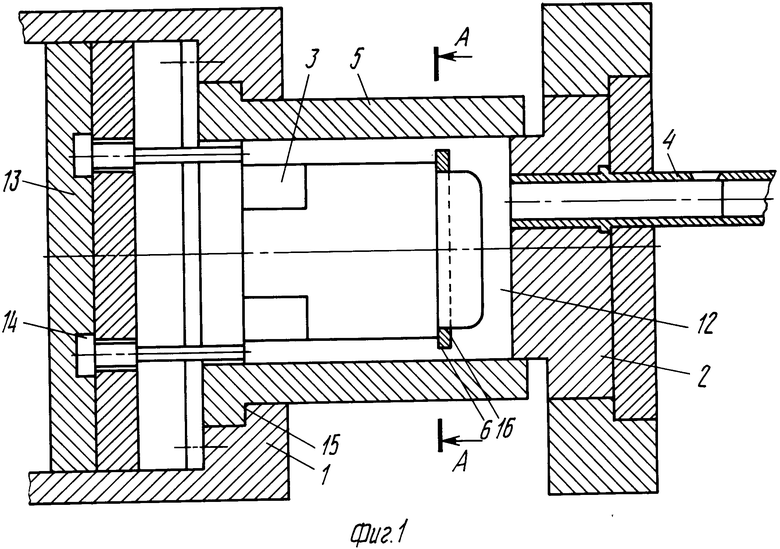

На фиг.1 и 2 представлена предлагаемая конструкция формы.

Форма для изготовления армированных отливок включает следующие элементы: обойму 1, неподвижную формообразующую часть 2, стержень 3, камеру прессования 4, подвижную формообразующую часть 5, армирующую вставку 6, пружину 7, шарик 8, втулку 9, канал 10, шайбу 11, полость отливки 12, плиту толкателей 13, выталкиватели 14.

В обойму 1, выполненную с уступом 15, вставлена и фиксирована неподвижная формообразующая часть 2 и стержень 3. Стержень 3 формирует внутреннюю поверхность отливки и имеет ограничитель 16 для установки армирующей вставки 6. Ограничитель 16 выполнен на величину, не усложняющую съем отливки, и является ограничителем хода армирующей вставки по фасонной поверхности стержня 3. В стержне 3 выполнены скрещивающиеся каналы 10, в которых фиксируются втулки 9 относительно базовой поверхности отливки. Втулка 9 опрессовывается по контуру шарика 8 и ограничивает его выпадение под действием пружины 7. Пружины 7, шарики 8, втулки 9 должны обеспечить одинаковую величину выхода шарика 8 из втулки 9 во всех точках касания с армирующей вставкой 6. Пружина 7 опирается во втулке 9 на шайбу 11. Элементы: пружина 7, шарик 8, втулка 9, шайба 11, канал 10 обеспечивают выход шарика 8 по торцу на величину 1/3 диаметра, так при d=6 мм величина выхода 2 мм.

Форма работает следующим образом.

Форма разомкнута. На ограничителе 16 стержня 3 закрепляют армирующую вставку 6 на шариках 8, подпружиненных пружиной 7, вмонтированных во втулку 9. Неподвижная формообразующая часть 2 и подвижная формообразующая часть 5 смыкаются, образуя полость 12 отливки объемом больше объема отливки на величину допрессовки. В камеру прессования 4 заливают жидкий металл и пресс-поршнем подают металл в формообразующую полость 12. Через 1-2 с за счет перемещения подвижной полуформы происходит допрессовка, выбирается предварительно заданный на допрессовку объем. Армирующая вставка 6 на 2/3 поверхности фиксируется в кристаллизующемся металле и допрессовка обеспечивает наиболее плотный контакт. После охлаждения пресс-поршень возвращается в крайнее правое положение. Неподвижная 2 или подвижная 5 формообразующие части раскрываются, выталкивателями 14 за счет плиты толкателей 13 происходит удаление отливки из формы и цикл повторяется.

Применение предлагаемой конструкции формы для фиксирования терморегулирующей вставки 6 обеспечивает точность расположения ее относительно осевого размера бобышки 0,01 μ.

Конструкция позволяет использовать армирующую вставку 6 без подогрева, подгонки и из любых материалов, даже тех, которые склонны к деформации и термонатяжению.

Конструкция предполагает использование армирующих вставок из материалов, которые не требуют согласования теплофизических свойств с материалом формообразующего стержня и заливаемого сплава (материалы с низким и высоким ЛКТР, низкой и высокой пластичностью), т.е. которые не могут ни в разогретом, ни в холодном состоянии образовывать натяжение на поверхности стержня 3.

Приведенная конструкция позволяет получать отливки, армированные вставками, которые выполняют терморегулирующие функции в отливках, коэффициент термического расширения которых больше, чем ЛКТР формообразующего стержня или наоборот, очень низок, а также обладающих высокой и низкой теплопроводностью, что необходимо для обеспечения определенных теплофизических свойств отливки.

Удаление отливки вместе с армирующей вставкой не усложняется при использовании предлагаемой конструкции.

Усилия, передаваемые шариками 8 от пружин 7, достаточны для фиксации вставки в период заполнения формы при скоростях 3-40 м/с жидкого металла, смещение вставки не происходит ни в процессе заполнения, ни допрессовки.

Использование предлагаемой конструкции формы при литье под давлением поршней диаметром 70 мм, L=69 мм, толщиной 3 мм, на машине литья под давлением 711АО7, при температурных режимах: формообразующего стержня 180о, заливаемого металла 730оС, фасонная армирующая вставка из стали 08КП-ВГ-11А без нагрева, и силовых режимах: скорости пресс-поршня 0,75 м/с, скорости впуска жидкого металла 12 м/с, давлении допрессовки 35000 МПа, что обеспечило точность армирования в пределах 0,01 μ и высокую плотность контакта. Это увеличило время эксплуатации поршней на 5000 ч по сравнению с армированными, залитыми обычным путем без допрессовки. Диаметр шарика, завальцованного во втулке, 6 мм, усилие, передаваемое пружинами 10 кг каждой. Смещение размеров армированной вставки не обнаружено при разрезке поршней и приготовлении макрошлифов. Деформации на вставках нет. При удалении отливок, вставки удалялись без каких-либо дополнительных усилий.

Плотность контакта армирующей вставки из стали с алюминием увеличивается за счет кристаллизации металла под давлением допрессовки, что исключает также наличие пор и других газовых дефектов. Получение отливок при использовании предлагаемой конструкции обеспечивает точное расположение армирующей вставки относительно базовых поверхностей, что дополнительно уменьшает механобработку за счет уменьшения припусков на обработку и уменьшает при этом использование дополнительного вспомогательного оборудования для замера точности изделия и доводки поверхности.

Данные по использованию предлагаемой конструкции приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU829331A1 |

| Пресс-форма для литья под давлением отливок, армированных трубками | 1987 |

|

SU1480961A1 |

| Устройство для литья под давлением | 1985 |

|

SU1289595A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ОТЛИВОК С ПОДНУТРЕНИЯМИ ИЗ МЕТАЛЛОВ И ПЛАСТИЧЕСКИХ МАСС | 1992 |

|

RU2022701C1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1998 |

|

RU2173233C2 |

| МЕТАЛЛИЧЕСКАЯ ФОРМА С ВЕРТИКАЛЬНОЙ ПЛОСКОСТЬЮ РАЗЪЕМА ДЛЯ ЛИТЬЯ ПОГРУЖЕНИЕМ | 2003 |

|

RU2243850C1 |

| Машина для литья под давлением | 1983 |

|

SU1082555A1 |

Использование: в литейном производстве, в частности при литье под давлением армированных отливок. Сущность изобретения: в стержне выполнены каналы, в которые запрессованы втулки с подпружиненными шариками. 2 ил. 1 табл.

ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ОТЛИВОК, содержащая неподвижную и подвижную формообразующие части, стержень и армирующую вставку со средством ее крепления, отличающаяся тем, что, с целью уменьшения возможности смещения армирующей вставки при заполнении формы металлом, затвердевании и допрессовке, средство крепления армирующей вставки выполнено в виде подпружиненных шариков, установленных во втулках, расположенных в сквозных радиальных каналах стержня.

| 0 |

|

SU404557A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-25—Публикация

1991-06-17—Подача