I

Изобретение относится к литейному производству, в частности к технологии изготовления формообразующих деталей пресс-форм методом литья.

Известно применение метода Шоу точного литья в керамические формы по постоянным моделям для изготовления сложных формообразующих деталей оснастки 1) и 2.

Одним из недостатков Шоу-процесса, как и любого другого вида литья (в еще больщей степени), является образование литейных радиусов, скруглений на отливках форм, в местах пересечения формообразующего контура с поверхностью разъема. Наличие таких радиусов недопустимо, так как при этом на изделиях, изготовленных в этих формообразующих вставках, образуется облой, искажающий геометрию и внещний вид изделий. В случая с, когда разъем представляет собой плоскость, по плоскости разъема оставляется припуск 0,5-1,5 мм, который впоследствии легко удаляется последующей механической обработкой.

Изготовление сложных формообразующих деталей с криволинейным разъемом

обычными способами чрезвычайно трудоемкий процесс.

Известен технологический процесс, в котором модель изделия (в качестве модели можно применить также само изделие) обкладывается глиной или пластилином по линии разъема и заливается гипсом в опоке. Полученную модель матрицы вместе с моделью изделия освобождают от глины или пластилина, устанавливают в опоку и заливают гипсом. Полученные таким образом гипсовые модели пуансона и матрицы хорощо воспроизводят криволинейную поверхность разъема. Дальше каждое из них устанавливается отдельно в опоку и заливается керамической массой. Получают керамические стержни литейных керамических форм,

5 которые затем прокаливают, устанавливают в опоку и заливают металлом 3.

Отливки матрицы и пуансона обрабатывают по габаритам, доводят и полируют формообразующие поверхности, обеспечивают совмещение формообразующих конту0ров. На криволинейном разъеме производят взаимную пригонку электроэрозионным способом. Геометрия криволинейного разъема, заданная конфигурацией модели изделия

(или самим изделием), последовательно переносимая с гипсовой модели на керамический стержень и с него на металлическую отливку, претерпевает минимальные изменения и деформации. Электроэрозионная пригонка поверхностей разъема устраняет несовпадение поверхностей и обеспечивает их хорошее сопряжение 4.

Однако и при этой технологии на кромке пересечения образующих формообразующей полости и криволинейной поверхности разъема образуется радиус 0,5-1,5 мм, искажающий поверхность изделия. Создание припуска на криволинейной поверхности нецелесообразно, так как съем его чрезвычайно трудоемкая операция, требуюш,ая специального оборудования. Если вести пр цесс электроэрозии до исчезновения радиусов на кромке, приходится снимать 0,5- 1,5 мм с матрицы и пуансона и,следовательно, искажается контур формообразующей.

Цель изобретения - создание технологии изготовления формообразующих деталей пресс-форм со сложнопространственным разъемом, позволяющей предотвратить появление радиусов на кромках пересечения формообразующей полости и поверхнсусти разъема.

Поставленная цель достигается тем, что с гипсового отпечатка модели снимают гипсовый негативный отпечаток, и на нем по периметру рабочего контура вырезают канавку предпочтительно глубиной и шириной 1-2 мм. Канавку образуют так, чтобы ее образующая являлась продолжением линии формообразующего контура. Затем отливают гипсовую позитивную модель с полученным на нем технологическим пояском, который, перенесенный через керамический стержень на металлической отливке формообразующей детали, снимают до уровня поверхности разъема.

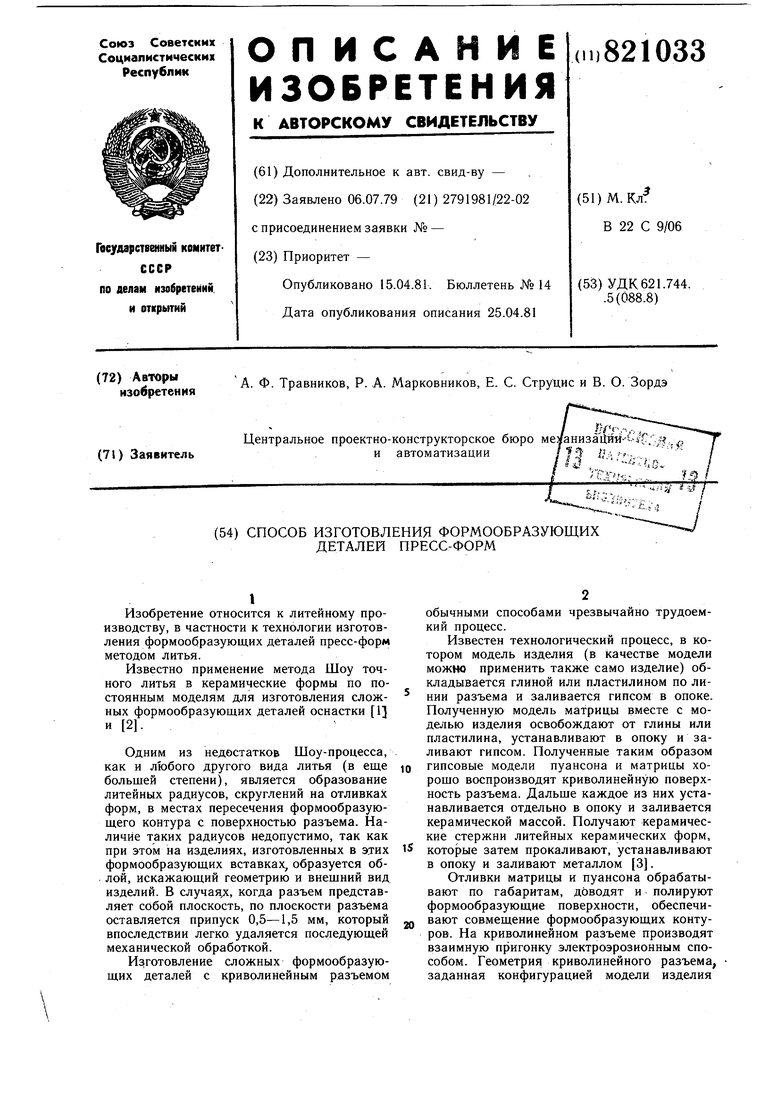

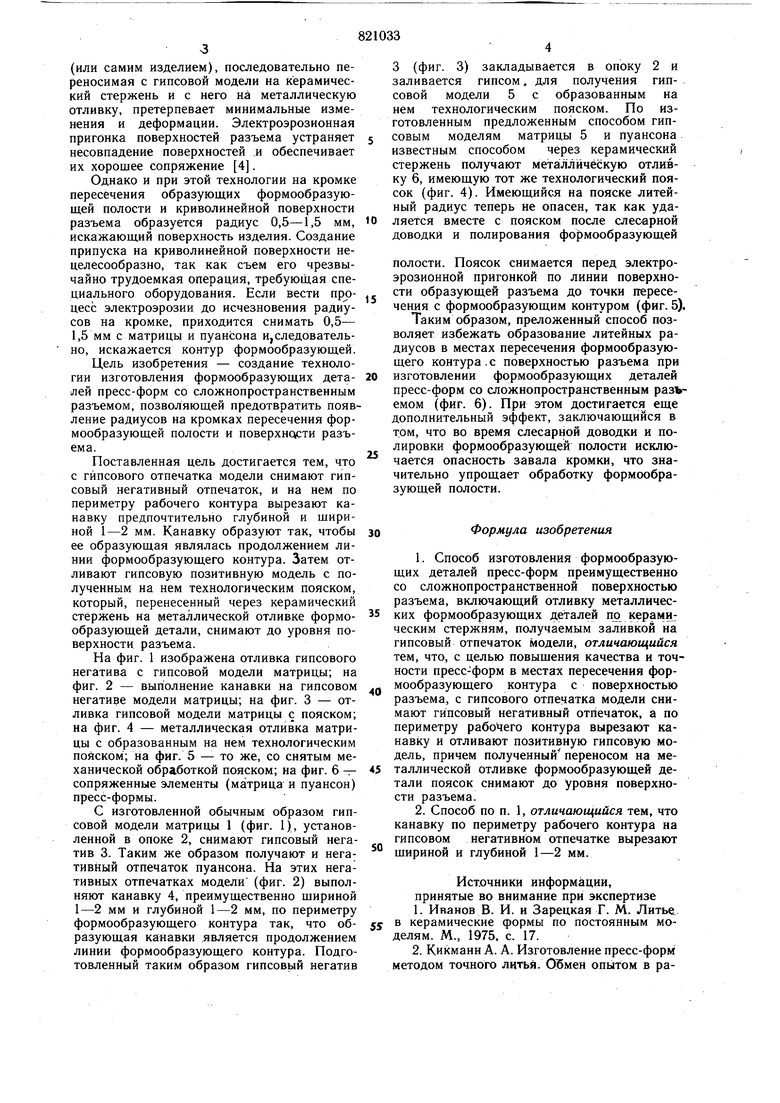

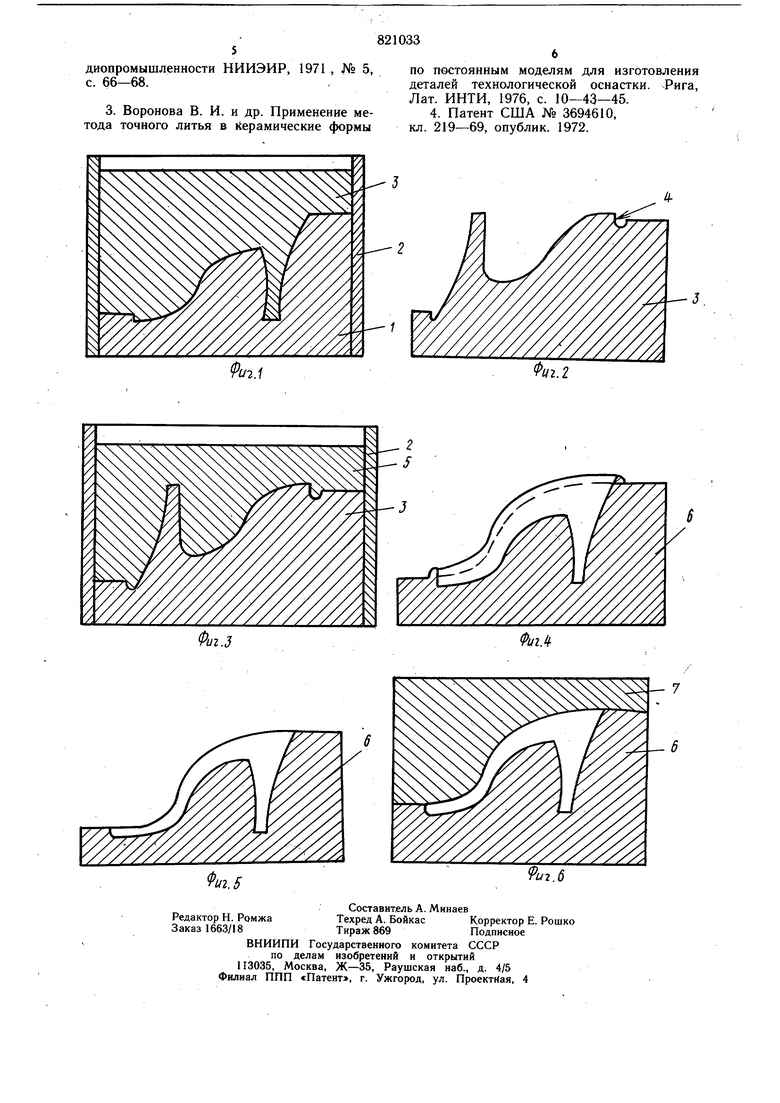

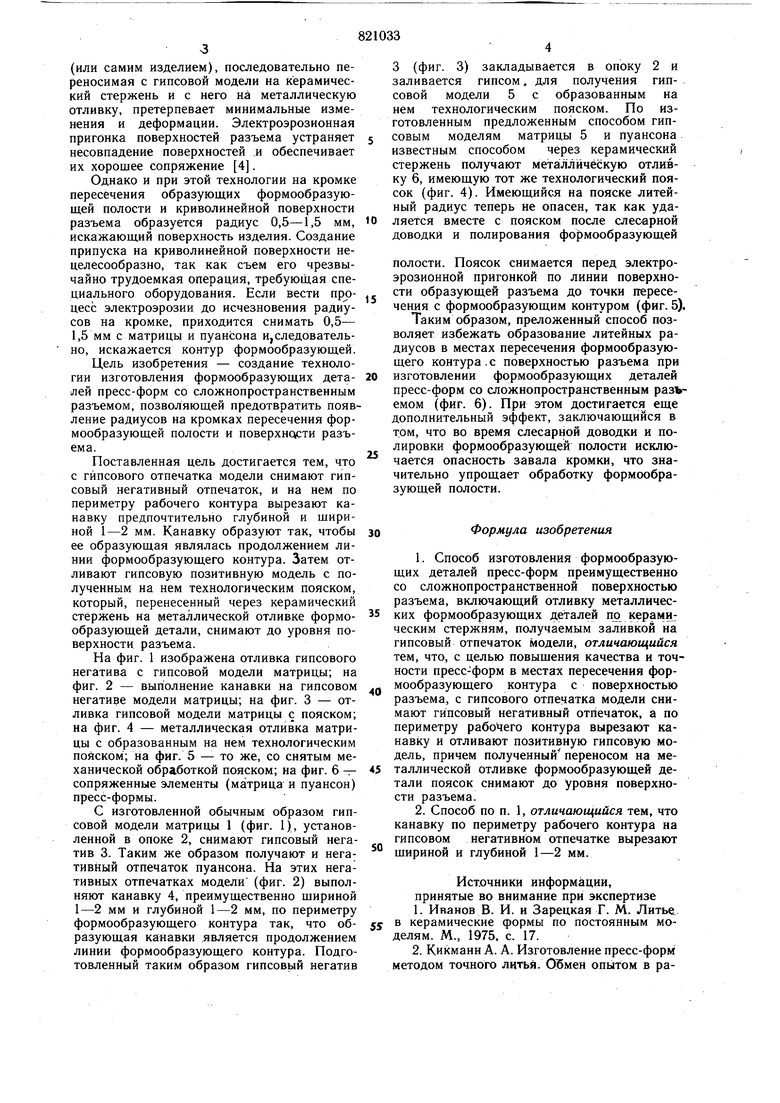

На фиг. 1 изображена отливка гипсового негатива с гипсовой модели матрицы; на фиг. 2 - выполнение канавки на гипсовом негативе модели матрицы; на фиг. 3 - отливка гипсовой модели матрицы с пояском; на фиг. 4 - металлическая отливка матрицы с образованным на нем технологическим пояском; на фиг. 5 - то же, со снятым механической обработкой пояском; на фиг. 6 сопряженные элементы (матрица и пуансон) пресс-формы.

С изготовленной обычным образом гипсовой модели матрицы 1 (фиг. 1), установленной в опоке 2, снимают гипсовый негатив 3. Таким же образом получают и нега тивный отпечаток пуансона. На этих негативных отпечатках модели (фиг. 2) выполняют канавку 4, преимущественно шириной 1-2 мм и глубиной 1-2 мм, по периметру формообразуюшего контура так, что образующая канавки является продолжением линии формообразующего контура. Подготовленный таким образом гипсовый негатив

3 (фиг. 3) закладывается в опоку 2 и заливается гипсом. для получения гипсовой модели 5 с образованным на нем технологическим пояском. По изготовленным предложенным способом гипсовым моделям матрицы 5 и пуансона известным способом через керамический стержень получают металлическую отливку 6, имеющую тот же технологический поясок (фиг. 4). Имеющийся на пояске литейный радиус теперь не опасен, так как удаляется вместе с пояском после слесарной ДОВОДКИ и полирования фО рмообразующей

полости. Поясок снимается перед электроэрозионной пригонкой по линии поверхности образующей разъема до точки пересечения с формообразующим контуром (фиг. 5).

Таким образом, преложенный способ позволяет избежать образование литейных радиусов в местах пересечения формообразующего контура,с поверхностью разъема при изготовлении формообразующих деталей пресс-форм со сложнопространственным pasvемом (фиг. 6). При этом достигается еще дополнительный эффект, заключающийся в том, что во время слесарной доводки и полировки формообразующей полости исключается опасность завала кромки, что значительно упрощает обработку формообразующей полости.

Формула изобретения

1.Способ изготовления формообразующих деталей пресс-форм преимущественно со сложной ространственной поверхностью разъема, включающий отливку металлических формообразующих деталей по керами: ческим стержням, получаемым заливкой на гипсовый отпечаток модели, отличающийся тем, что, с целью повыщения качества и точности пресс-форм в местах пересечения формообразующего контура с поверхностью разъема, с гипсового отпечатка модели снимают гипсовый негативный отпечаток, а по периметру рабочего контура вырезают канавку и отливают позитивную гипсовую модель, причем полученный переносом на металлической отливке формообразующей детали поясок снимают до уровня поверхности разъема.

2.Способ по п. 1, отличающийся тем, что канавку по периметру рабочего контура на гипсовом негативном отпечатке вырезают

шириной и глубиной 1-2 мм.

Источники информации, принятые во внимание при экспертизе

1.Иванов В. И. и Зарецкая Г. М. Литье в керамические формы по постоянным моделям. М., 1975, с. 17.

2.Кикманн А. А. Изготовление пресс-форм методом точного литья. СШмен опытом в ра

Авторы

Даты

1981-04-15—Публикация

1979-07-06—Подача