Изобретение относится к способам производства коаксиальных композитных конструкций типа труба в трубе и может быть использовано в тех местах, где необходима футеровка прочной в механическом отношении внешней оболочки (как правило, металлической), внутренней оболочкой, стойкой к агрессивным жидкостям и газам (как правило, изготовленной камнелитым способом).

Известны способы футеровки металлических труб камнелитыми внутренними секциями, осуществляемые в полевых условиях и характеризующиеся следующими технологическими особенностями.

В предварительно вырытую траншею укладывают металлическую трубу в которой через определенные интервалы (20-40 м) вырезают окна, через которые по одному закладывают камнелитые вкладыши длиной каждый не более 1 м, и при помощи троса и тяговой лебедки заводят вкладыши внутрь трубы.

Пространство между оболочкой и вкладышем калибруют по периметрическому зазору, после чего последний заполняют вяжущим веществом (обычно цементным раствором).

Недостатком способа является его трудоемкость, зависимость от погодных факторов, а также определенные трудности по доставке хрупких вкладышей к месту назначения.

Известны также способы заполнения металлической трубы силикатными материалами до требуемой толщины стенок.

Недостатком является слабая адгезия, неравномерность гранитного слоя и малая длина получаемых при этом конструкций.

Известен также способ производства износоустойчивых элементов трубопроводов по ТУ 21-7-53-72, включающий в себя операции очистки внутренней поверхности металлической трубы-оболочки, установку ее в вертикальное положение, вставку в нее заранее отлитого вкладыша из силикатного

СО

с

о

ю

материала, последующее калибрование по периметру и заливку оставшегося зазора вяжущим.

Недостатком способа является затрудненность получения готового комплекта длиной более 2000 мм (две длины вкладыша), затрудненность операции точного коаксиального центрирования.

Указанные недостатки до некоторой степени устранены в способе, принятом авторами за прототип.

Данный способ обеспечивает достижение точного коаксиального центрирования посредством помещения между оболочкой и вставкой калибровочного промежуточного элемента (проволочной геликоиды}.

При помещении такой направляющей внутрь стальной оболочки и в процессе пе-. ремещения массивного камнелитого вкладыша направляющая сминается и пространственно деформируется, что влечет за собой нарушение центрирования.

Это и является основным недостатком способа.

Вторым недостатком прототипа является его высокая трудоемкость при перемещении вкладышей, особенно массой до 500 кг.

Целью изобретения является максимальное снижение трудоемкости операции заполнения оболочки кольцевыми внутренними секциями, масса которых доходит до 500 кг, что позволит использовать способ не только в заводских, но и в полевых условиях.

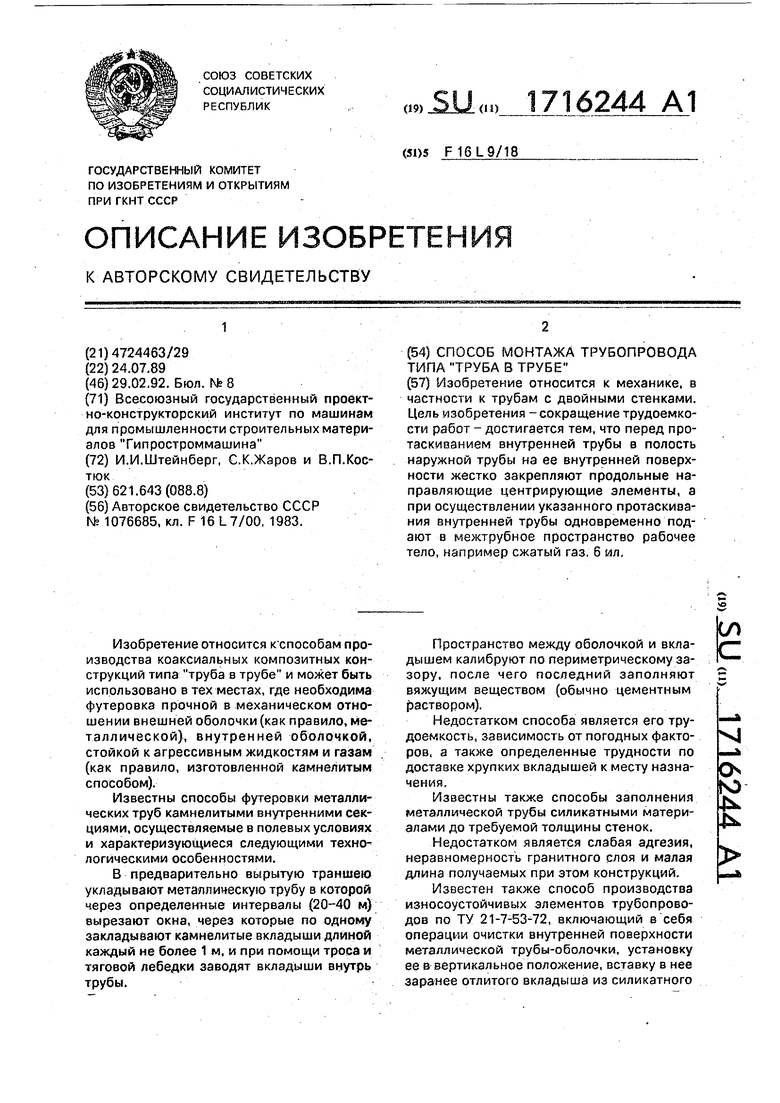

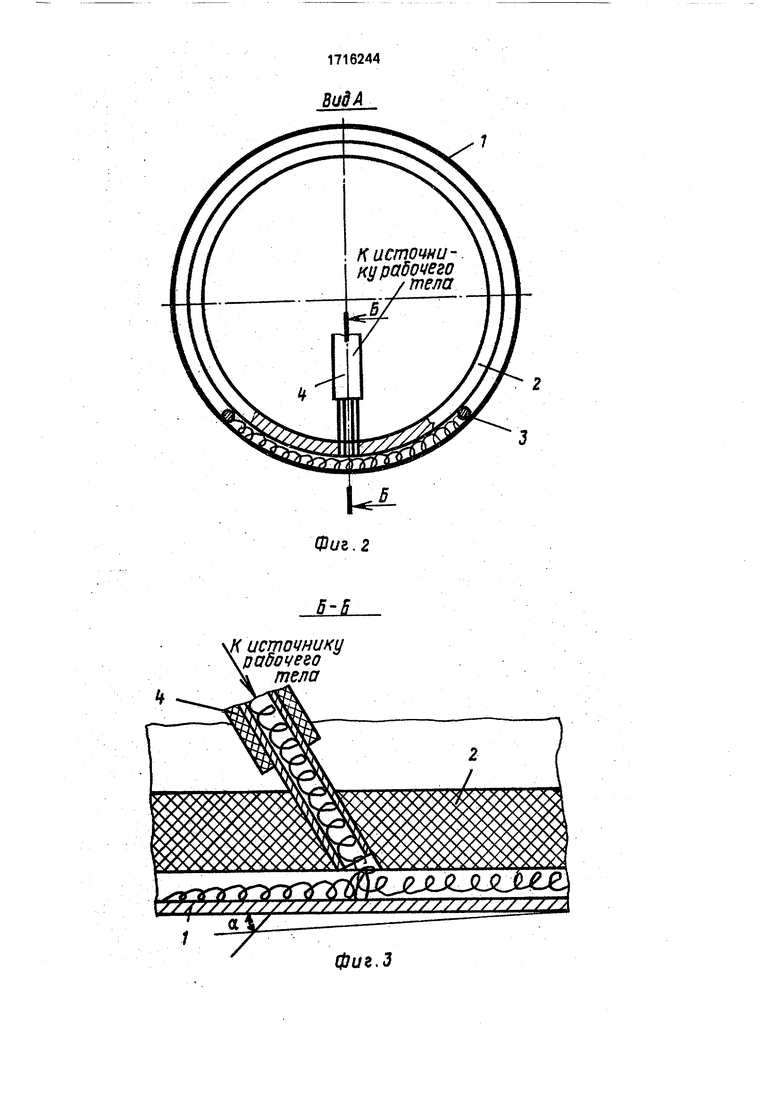

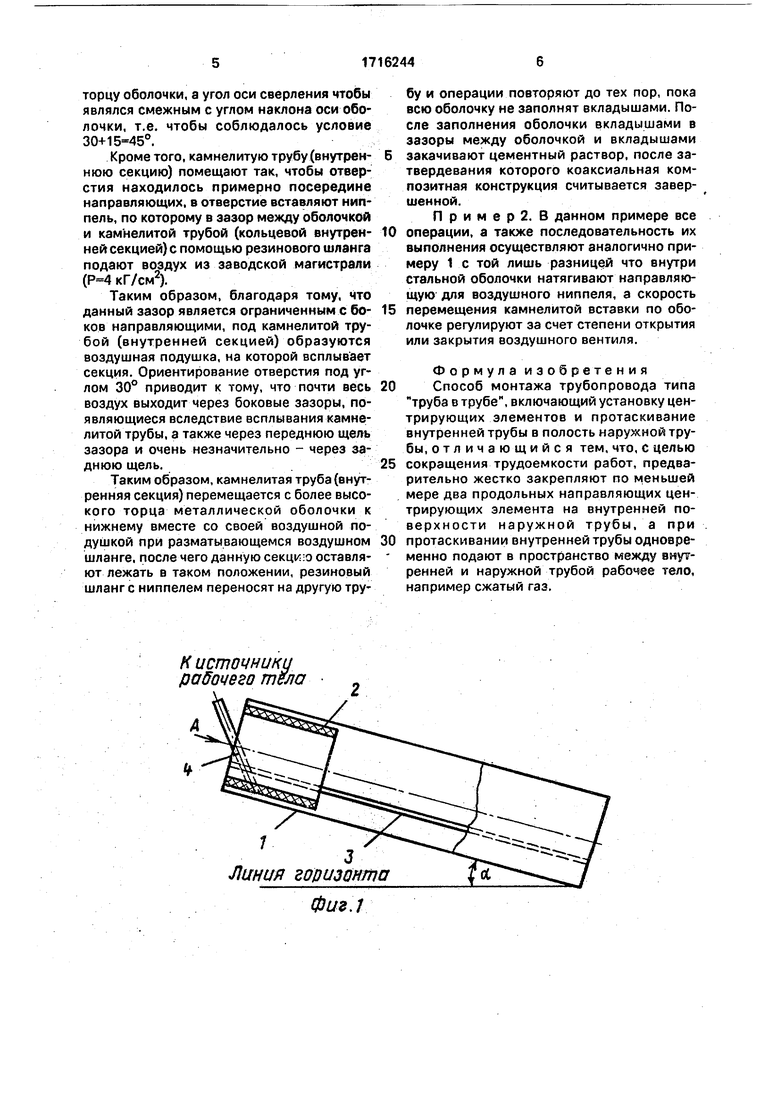

Коаксиальная композитная конструкция в общем виде представлена на фиг.1, где 1 - наружная оболочка, 2 - кольцевая внутренняя секция (камнелитая труба), 3 - направляющие, 4 - штуцер.

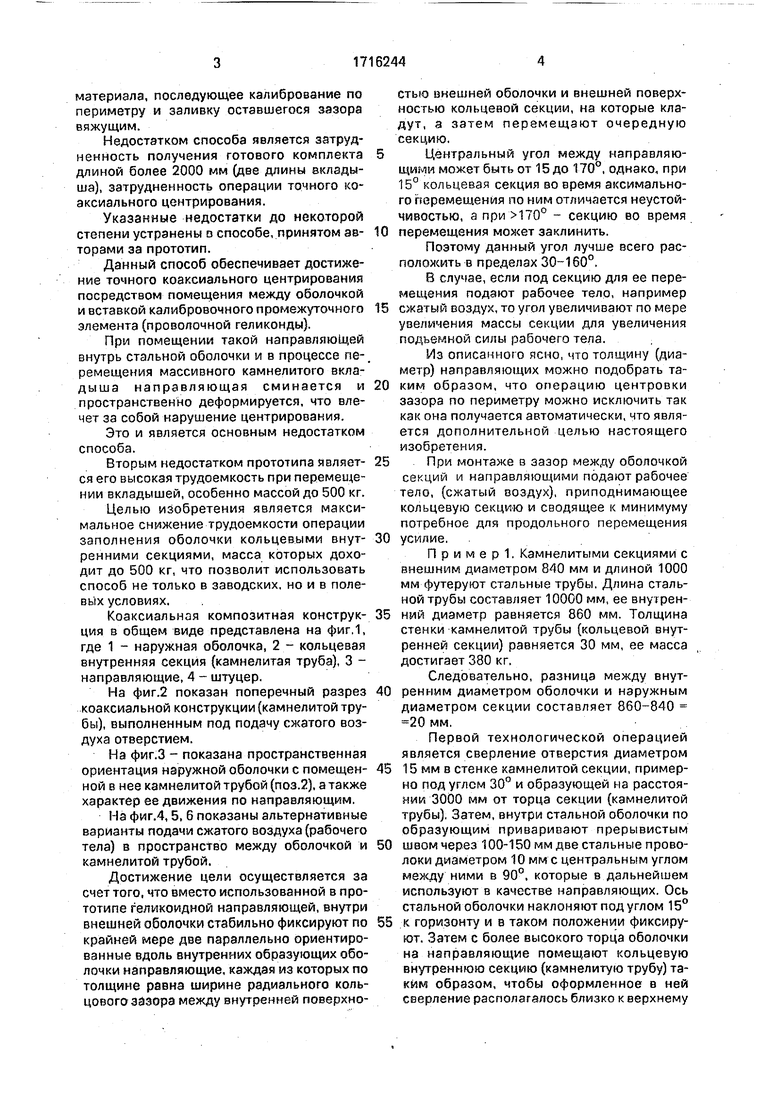

На фиг.2 показан поперечный разрез коаксиальной конструкции (камнелитой трубы), выполненным под подачу сжатого воздуха отверстием.

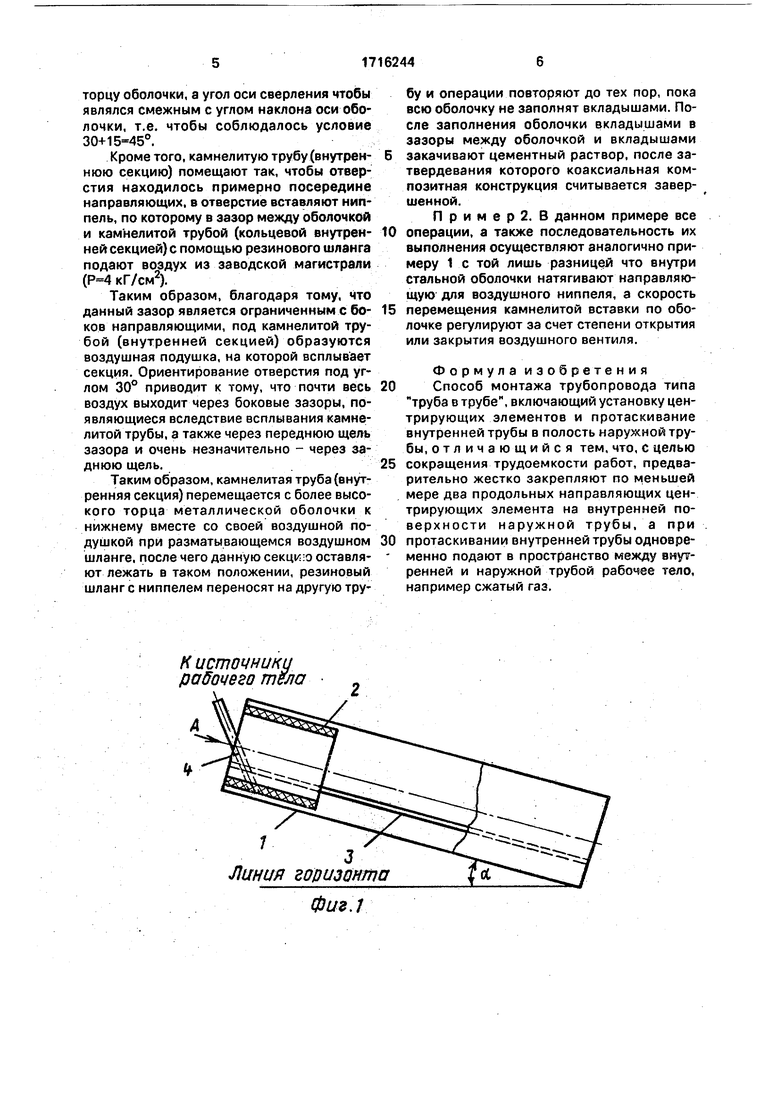

На фиг.З - показана пространственная ориентация наружной оболочки с помещенной в нее камнелитой трубой (поз.2), а также характер ее движения по направляющим.

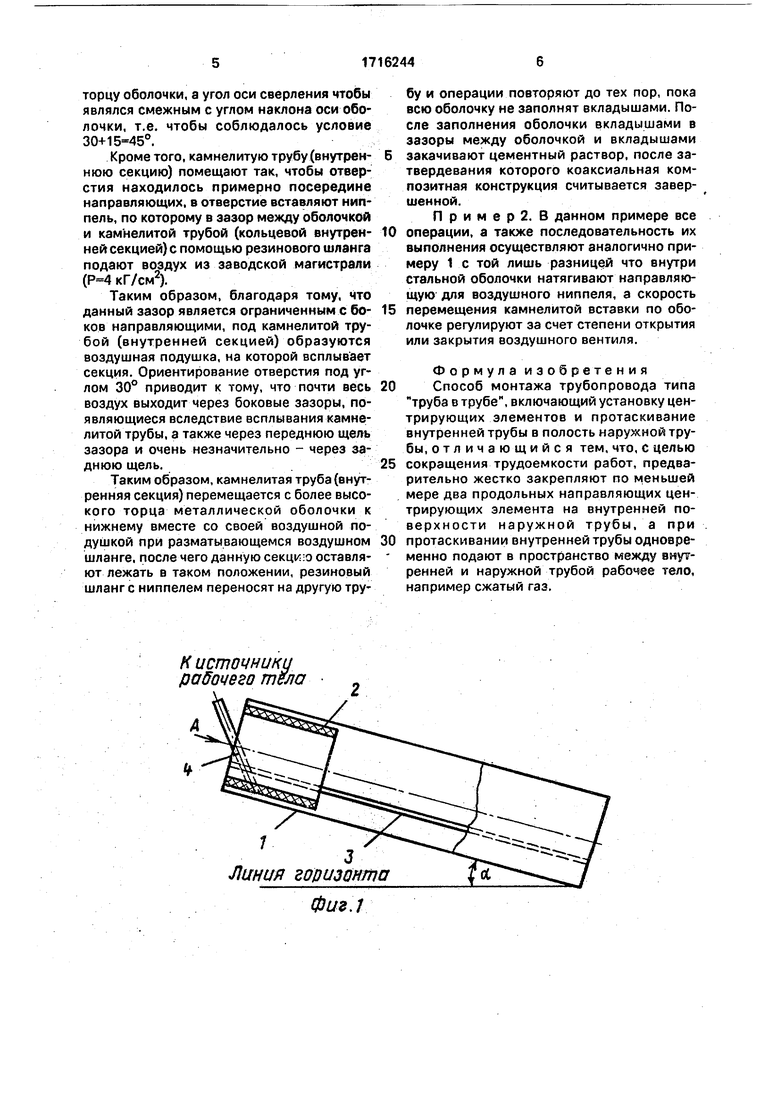

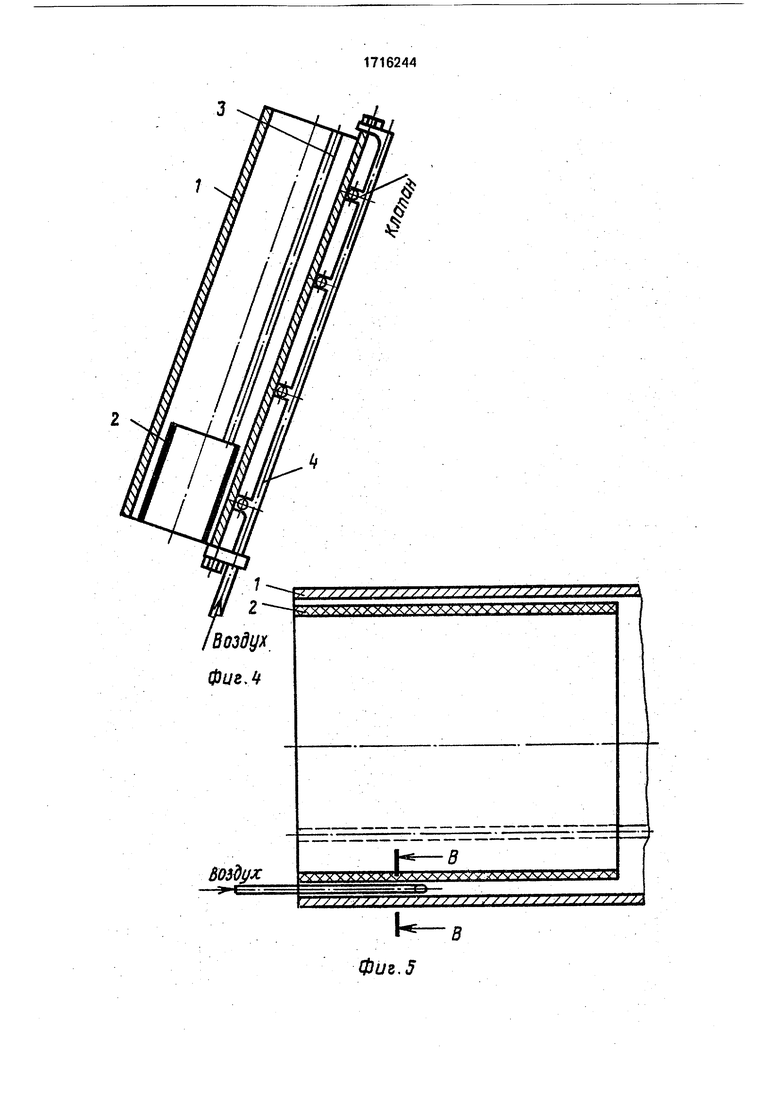

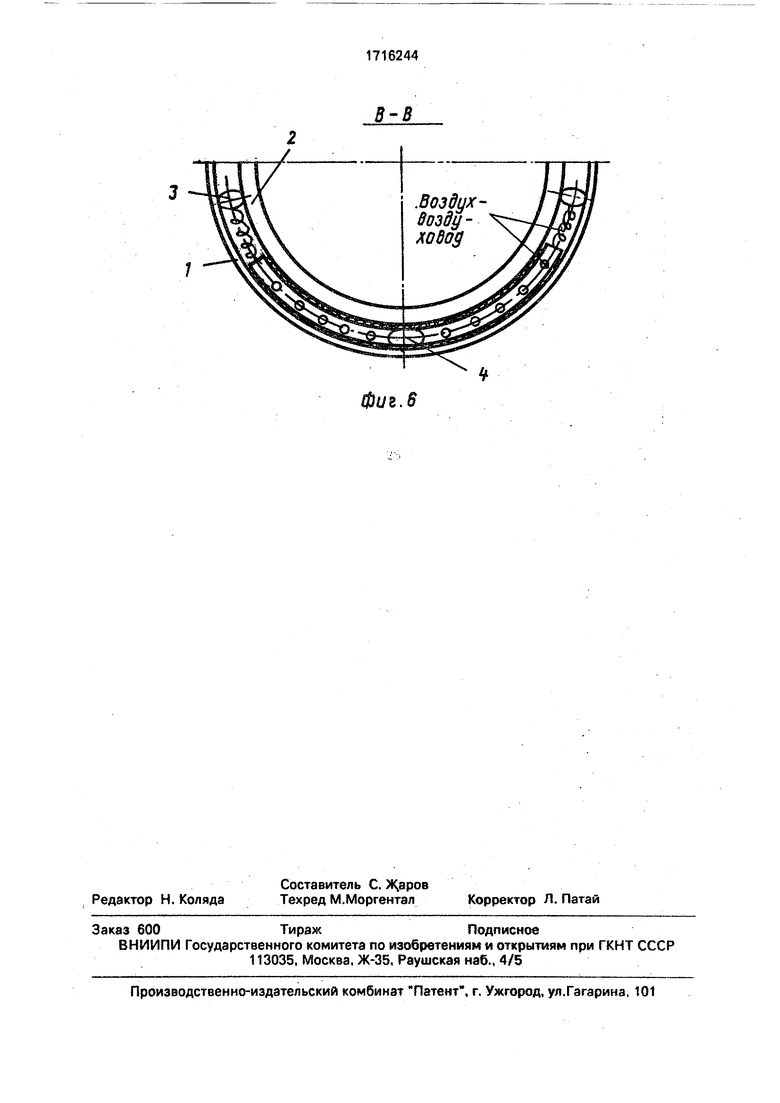

На фиг.4,5, 6 показаны альтернативные варианты подачи сжатого воздуха (рабочего тела) в пространство между оболочкой и камнелитой трубой.

Достижение цели осуществляется за счет того, что вместо использованной в прототипе г еликоидной направляющей, внутри внешней оболочки стабильно фиксируют по крайней мере две параллельно ориентированные вдоль внутренних образующих оболочки направляющие, каждая из которых по толщине равна ширине радиального коль- цового зазора между внутренней поверхностью внешней оболочки и внешней поверхностью кольцевой секции, на которые кладут, а затем перемещают очередную секцию.

Центральный угол между направляющими может быть от 15 до 170°, однако, при 15° кольцевая секция во время аксимально- го перемещения по ним отличается неустойчивостью, а при 170° - секцию во время

0 перемещения может заклинить.

Поэтому данный угол лучше всего рас- полохсить в пределах 30-160°.

В случае, если под секцию для ее перемещения подают рабочее тело, например

5 сжатый воздух, то угол увеличивают по мере увеличения массы секции для увеличения подъемной силы рабочего тела.

Из описанного ясно, что толщину (диаметр) направляющих можно подобрать та0 ким образом, что операцию центровки зазора по периметру можно исключить так как она получается автоматически, что является дополнительной целью настоящего изобретения.

5При монтаже в зазор между оболочкой

секций и направляющими подают рабочее тело, (сжатый воздух), приподнимающее кольцевую секцию и сводящее к минимуму потребное для продольного перемещения

0 усилие.

П р и м е р 1. Камнелитыми секциями с внешним диаметром 840 мм и длиной 1000 мм футеруют стальные трубы. Длина стальной трубы составляет 10000 мм, ее внутрен5 ний диаметр равняется 860 мм. Толщина стенки камнелитой трубы (кольцевой внутренней секции) равняется 30 мм, ее масса достигает 380 кг.

Следовательно, разница между внут0 рениим диаметром оболочки и наружным диаметром секции составляет 860-840 20 мм.

Первой технологической операцией является сверление отверстия диаметром

5 15 мм в стенке камнелитой секции, примерно под углем 30° и образующей на расстоянии 3000 мм от торца секции (камнелитой трубы). Затем, внутри стальной оболочки по образующим привариоают прерывистым

0 швом через 100-150 мм две стальные проволоки диаметром 10 мм с центральным углом между ними в 90°, которые в дальнейшем используют в качестве направляющих. Ось стальной оболочки наклоняют под углом 15°

5 к горизонту и в таком положении фиксируют. Затем с более высокого торца оболочки на направляющие помещают кольцевую внутреннюю секцию (камнелитую трубу) таким образом, чтобы оформленное в ней сверление располагалось близко к верхнему

торцу оболочки, а угол оси сверления чтобы являлся смежным с углом наклона оси оболочки, т.е. чтобы соблюдалось условие 30+15-45°.

Кроме того, камнелитую трубу(внутрен- нюю секцию) помещают так, чтобы отверстия находилось примерно посередине направляющих, в отверстие вставляют ниппель, по которому в зазор между оболочкой и камнелитой трубой (кольцевой внутрен- ней секцией) с помощью резинового шланга подают воздух из заводской магистрали (Р 4кГ/см2).

Таким образом, благодаря тому, что данный зазор является ограниченным с боков направляющими, под камнелитой трубой (внутренней секцией) образуются воздушная подушка, на которой всплывает секция. Ориентирование отверстия под углом 30° приводит к тому, что почти весь воздух выходит через боковые зазоры, появляющиеся вследствие всплывания камнелитой трубы, а также через переднюю щель зазора и очень незначительно - через заднюю щель.

Таким образом, камнелитая труба (внутренняя секция) перемещается с более высокого торца металлической оболочки к нижнему вместе со своей воздушной подушкой при разматывающемся воздушном шланге, после чего данную секцию оставляют лежать в таком положении, резиновый шланг с ниппелем переносят на другую тру

Б 10

5

0

5

0

бу и операции повторяют до тех пор, пока всю оболочку не заполнят вкладышами. После заполнения оболочки вкладышами в зазоры между оболочкой и вкладышами закачивают цементный раствор, после затвердевания которого коаксиальная композитная конструкция считывается завершенной.

Пример 2. В данном примере все операции, а также последовательность их выполнения осуществляют аналогично примеру 1 с той лишь разницей что внутри стальной оболочки натягивают направляющую для воздушного ниппеля, а скорость перемещения камнелитой вставки по оболочке регулируют за счет степени открытия или закрытия воздушного вентиля.

Формула изобретения Способ монтажа трубопровода типа труба в трубе, включающий установку центрирующих элементов и протаскивание внутренней трубы в полость наружной трубы,отличающийся тем, что, с целью сокращения трудоемкости работ, предварительно жестко закрепляют по меньшей мере два продольных направляющих центрирующих элемента на внутренней поверхности наружной трубы, а при протаскивании внутрен ней трубы одновременно подают в пространство между внутренней и наружной трубой рабочее тело, например сжатый газ.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННО-СТОЙКАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2426642C2 |

| ДЫМОВАЯ ТРУБА | 2001 |

|

RU2200223C1 |

| Способ Чуйко внутренней монолитной изоляции сварного соединения трубопровода (варианты) | 2017 |

|

RU2667856C1 |

| БУРИЛЬНАЯ ТРУБА | 1991 |

|

RU2015293C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТМАССОВОЙ ТРУБЫ | 1997 |

|

RU2115554C1 |

| СТЕКЛОПЛАСТИКОБЕТОННАЯ АГРЕССИВОСТОЙКАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2451859C2 |

| ВОДОСТОЧНАЯ СЕКЦИОННАЯ ТРУБА (ВАРИАНТЫ), СЕКЦИЯ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) И СОЕДИНЕНИЕ СЕКЦИЙ ВОДОСТОЧНОЙ ТРУБЫ (ВАРИАНТЫ) | 2013 |

|

RU2531010C1 |

| КОМБИНИРОВАННЫЙ ТЮБИНГ ТОННЕЛЬНОЙ ОБДЕЛКИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2107166C1 |

| БУРИЛЬНАЯ ТРУБА С ГАЗОВОЙ ФУТЕРОВКОЙ | 1997 |

|

RU2149975C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОИЗОЛИРОВАННОЙ ТРУБЫ | 2014 |

|

RU2588927C2 |

Изобретение относится к механике, в частности к трубам с двойными стенками. Цель изобретения - сокращение трудоемкости работ - достигается тем, что перед протаскиванием внутренней трубы в полость наружной трубы на ее внутренней поверхности жестко закрепляют продольные направляющие центрирующие элементы, а при осуществлении указанного протаскивания внутренней трубы одновременно подают в межтрубное пространство рабочее тело, например сжатый газ. 6 ил.

К источнику рабочего тело

1

-Пиния горизонта Фиг.г

I

F

Q

с: о

fv

О)

ю л.

4ь

(1

В

-н

r / S 7 7/7 7 7 7 7 7 S 7 / 7 7 7 7 7 7 7 7 S 77 7 S/7 7

9- CXXXXAA VSA VSA VVVvVVVxVxVXXXXX)r

//S7 ////////////////////// 7/// 7/УГХ X XXX.А.УЧХ

xfywg

Ь зпф xfigcog

i

WZ9UI

| Способ монтажа трубопровода типа "труба в трубе | 1983 |

|

SU1076685A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-02-28—Публикация

1989-07-24—Подача