Изобретение относится к технике термической обработки длинномерных волокнистых материалов и может быть использовано в производстве углеродных волокон.

Цель изобретения - повышение эффективности термообработки.

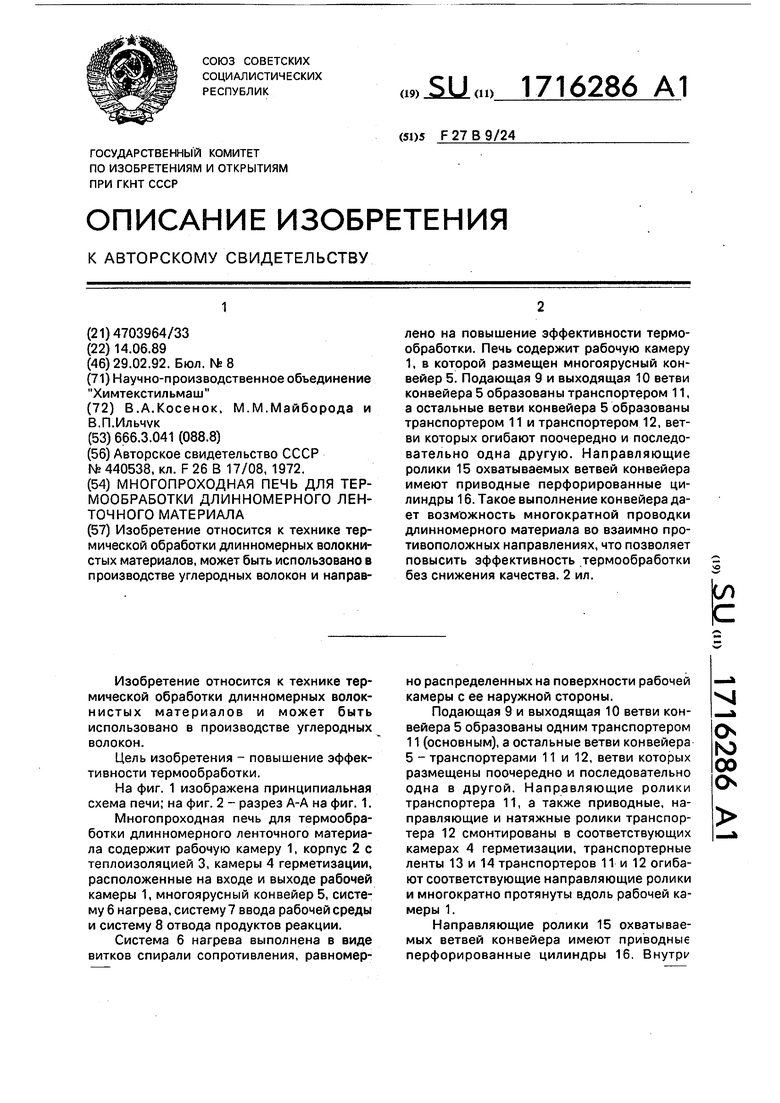

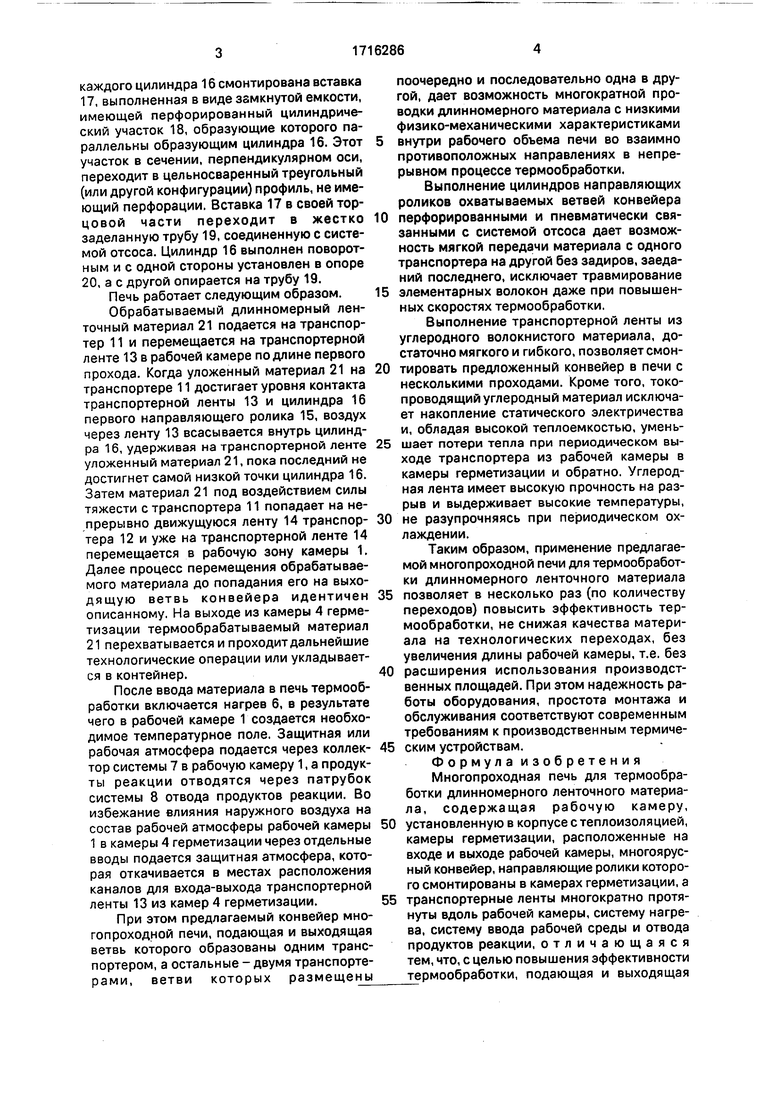

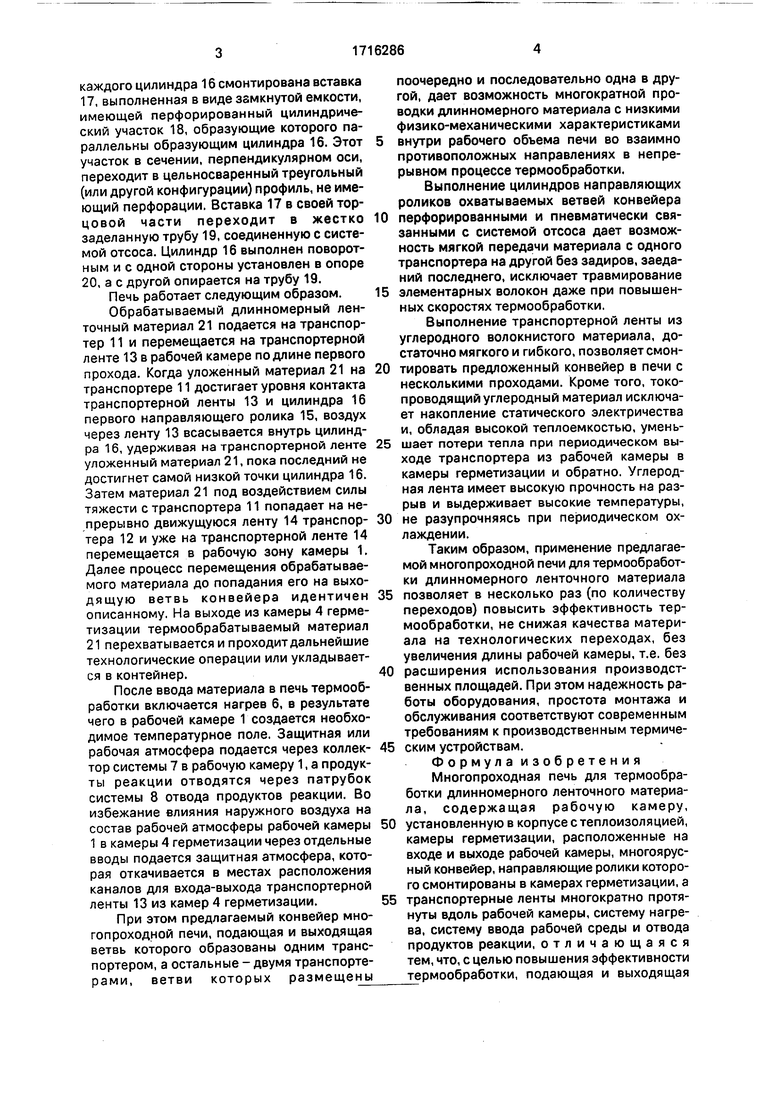

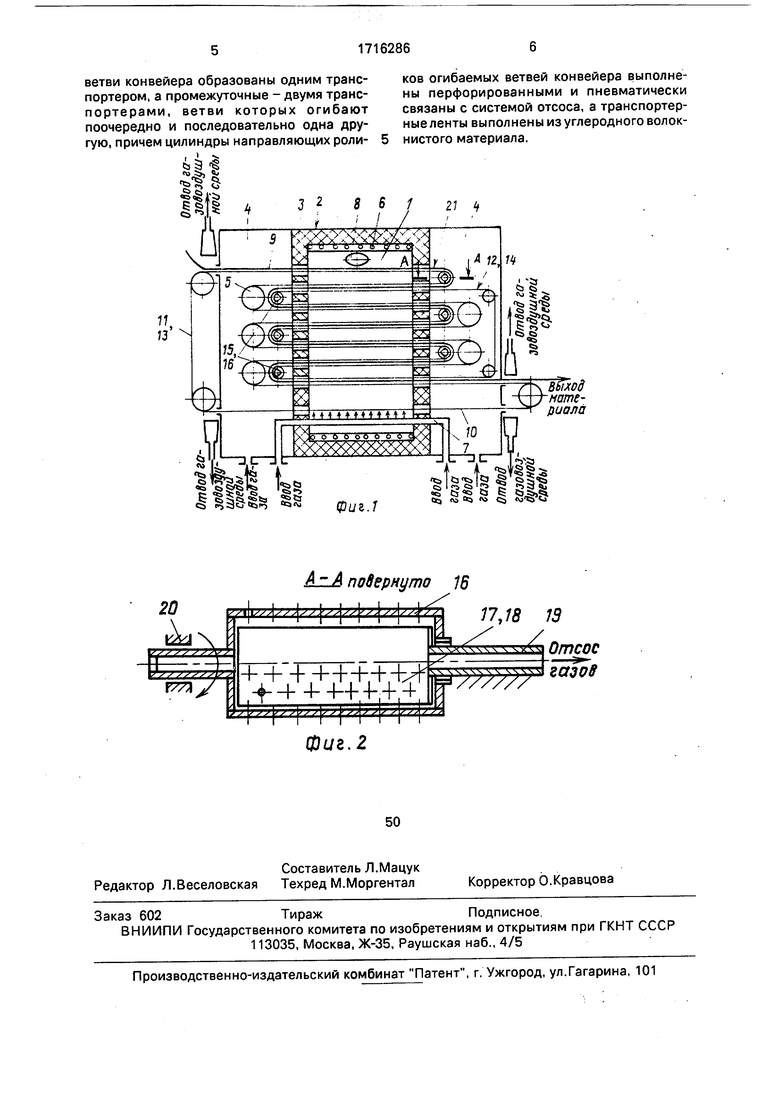

На фиг. 1 изображена принципиальная схема печи; на фиг. 2 - разрез А-А на фиг. 1.

Многопроходная печь для термообработки длинномерного ленточного материала содержит рабочую камеру 1, корпус 2 с теплоизоляцией 3, камеры 4 герметизации, расположенные на входе и выходе рабочей камеры 1, многоярусный конвейер 5, систему 6 нагрева, систему 7 ввода рабочей среды и систему 8 отвода продуктов реакции.

Система 6 нагрева выполнена в виде витков спирали сопротивления, равномерно распределенных на поверхности рабочей камеры с ее наружной стороны.

Подающая 9 и выходящая 10 ветви конвейера 5 образованы одним транспортером 11 (основным), а остальные ветви конвейера 5 -транспортерами 11 и 12, ветви которых размещены поочередно и последовательно одна в другой. Направляющие ролики транспортера 11, а также приводные, направляющие и натяжные ролики транспортера 12 смонтированы в соответствующих камерах 4 герметизации, транспортерные ленты 13 и 14 транспортеров 11 и 12 огибают соответствующие направляющие ролики и многократно протянуты вдоль рабочей камеры 1.

Направляющие ролики 15 охватываемых ветвей конвейера имеют приводные перфорированные цилиндры 16. Внутри

О

ю

00

о

каждого цилиндра 16 смонтирована вставка 17, выполненная в виде замкнутой емкости, имеющей перфорированный цилиндрический участок 18, образующие которого параллельны образующим цилиндра 16. Этот участок в сечении, перпендикулярном оси, переходит в цельносваренный треугольный (или другой конфигурации) профиль, не имеющий перфорации. Вставка 17 в своей торцовой части переходит в жестко заделанную трубу 19, соединенную с системой отсоса. Цилиндр 16 выполнен поворотным и с одной стороны установлен в опоре 20, а с другой опирается на трубу 19.

Печь работает следующим образом.

Обрабатываемый длинномерный ленточный материал 21 подается на транспортер 11 и перемещается на транспортерной ленте 13 в рабочей камере подлине первого прохода. Когда уложенный материал 21 на транспортере 11 достигает уровня контакта транспортерной ленты 13 и цилиндра 16 первого направляющего ролика 15, воздух через ленту 13 всасывается внутрь цилиндра 16, удерживая на транспортерной ленте уложенный материал 21, пока последний не достигнет самой низкой точки цилиндра 16. Затем материал 21 под воздействием силы тяжести с транспортера 11 попадает на непрерывно движущуюся ленту 14 транспор- тера 12 и уже на транспортерной ленте 14 перемещается в рабочую зону камеры 1. Далее процесс перемещения обрабатываемого материала до попадания его на выходящую ветвь конвейера идентичен описанному. На выходе из камеры 4 герметизации термообрабатываемый материал 21 перехватывается и проходит дальнейшие технологические операции или укладывается в контейнер.

После ввода материала в печь термообработки включается нагрев 6, в результате чего в рабочей камере 1 создается необходимое температурное поле. Защитная или рабочая атмосфера подается через коллек- тор системы 7 в рабочую камеру 1, а продукты реакции отводятся через патрубок системы 8 отвода продуктов реакции. Во избежание влияния наружного воздуха на состав рабочей атмосферы рабочей камеры 1 в камеры 4 герметизации через отдельные вводы подается защитная атмосфера, которая откачивается в местах расположения каналов для входа-выхода транспортерной ленты 13 из камер 4 герметизации.

При этом предлагаемый конвейер многопроходной печи, подающая и выходящая ветвь которого образованы одним транспортером, а остальные - двумя транспортерами, ветви которых размещены

поочередно и последовательно одна в другой, дает возможность многократной проводки длинномерного материала с низкими физико-механическими характеристиками внутри рабочего объема печи во взаимно противоположных направлениях в непрерывном процессе термообработки.

Выполнение цилиндров направляющих роликов охватываемых ветвей конвейера перфорированными и пневматически связанными с системой отсоса дает возможность мягкой передачи материала с одного транспортера на другой без задиров, заеданий последнего, исключает травмирование элементарных волокон даже при повышенных скоростях термообработки.

Выполнение транспортерной ленты из углеродного волокнистого материала, достаточно мягкого и гибкого, позволяет смонтировать предложенный конвейер в печи с несколькими проходами. Кроме того, токо- проводящийуглеродный материал исключает накопление статического электричества и, обладая высокой теплоемкостью, уменьшает потери тепла при периодическом выходе транспортера из рабочей камеры в камеры герметизации и обратно. Углеродная лента имеет высокую прочность на разрыв и выдерживает высокие температуры, не разупрочняясь при периодическом охлаждении.

Таким образом, применение предлагаемой многопроходной печи для термообработки длинномерного ленточного материала позволяет в несколько раз (по количеству переходов) повысить эффективность термообработки, не снижая качества материала на технологических переходах, без увеличения длины рабочей камеры, т.е. без расширения использования производственных площадей. При этом надежность работы оборудования, простота монтажа и обслуживания соответствуют современным требованиям к производственным термическим устройствам.

Формул а изо бретени я

Многопроходная печь для термообработки длинномерного ленточного материала, содержащая рабочую камеру, установленную в корпусе с теплоизоляцией, камеры герметизации, расположенные на входе и выходе рабочей камеры, многоярусный конвейер, направляющие ролики которого смонтированы в камерах герметизации, а транспортерные ленты многократно протянуты вдоль рабочей камеры, систему нагрева, систему ввода рабочей среды и отвода продуктов реакции, отличающаяся тем, что, с целью повышения эффективности термообработки, подающая и выходящая

ветви конвейера образованы одним транспортером, а промежуточные - двумя транс- портерами, ветви которых огибают поочередно и последовательно одна другую, причем цилиндры направляющих роли ||

v,§5 ; Т- S

ков огибаемых ветвей конвейера выполнены перфорированными и пневматически связаны с системой отсоса, а транспортерные ленты выполнены из углеродного волокнистого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПРЕРЫВНОДЕЙСТВУЮЩАЯ ВАКУУМНАЯ ЛЕНТОЧНАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2013723C1 |

| Проходная печь для термообработки длинномерного волокнистого материала | 1987 |

|

SU1423878A2 |

| Устройство для электростатического нанесения порошкообразного материала на рулонную основу | 1988 |

|

SU1577857A1 |

| Проходная печь для термообработки длинномерного волокнистого материала | 1986 |

|

SU1470790A1 |

| Пресс для отжима сока из плодов и ягод | 1978 |

|

SU765354A2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНОГО МАТЕРИАЛА | 2000 |

|

RU2172363C1 |

| Линия для изготовления искусственного меха на тканевой основе | 1978 |

|

SU777103A1 |

| Линия для производства строительного кирпича | 1990 |

|

SU1768398A1 |

| КОНВЕЙЕР КРУТОНАКЛОННЫЙ МАГНИТНЫЙ | 2014 |

|

RU2583444C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗГРУЗКИ ПОРОШКООБРАЗНЫХ ПРОДУКТОВ ИЗ ВАКУУМНЫХ СУШИЛОК | 1991 |

|

RU2017053C1 |

Изобретение относится к технике термической обработки длинномерных волокнистых материалов, может быть использовано в производстве углеродных волокон и направлено на повышение эффективности термообработки. Печь содержит рабочую камеру 1, в которой размещен многоярусный конвейер 5. Подающая 9 и выходящая 10 ветви конвейера 5 образованы транспортером 11, а остальные ветви конвейера 5 образованы транспортером 11 и транспортером 12, ветви которых огибают поочередно и последовательно одна другую. Направляющие ролики 15 охватываемых ветвей конвейера имеют приводные перфорированные цилиндры 16. Такое выполнение конвейера дает возможность многократной проводки длинномерного материала во взаимно противоположных направлениях, что позволяет повысить эффективность термообработки без снижения качества. 2 ил. W Ё

S/ S

ArJ повернуто 16

+ЈййёЈ

WWY W

Фиг.2

17,18 13

/

Отсос

газоб

| Сушилка для термолабильных материалов | 1972 |

|

SU440538A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1992-02-28—Публикация

1989-06-14—Подача