Изобретение относится к неразрушающему контролю качества материалов аку- стоэмиссионным (A3) методом и может быть использовано для контроля качества материалов, претерпевающих химическое разложение.

Известен способ контроля качества материалов, претерпевающих структурные изменения, заключающийся в том, что измеряют отношения текущих значений суммарной эмиссии характерных акустических типов изделия и эталона. И по измеренным отношениям определяют качество термообработки материалов.

Известен также акустический способ контроля качества закалки изделий, заключающийся в том, что измеряют временной промежуток между моментом погружения

изделия в закалочную среду и моментом появления максимума сигнала акустической эмиссии в закалочной среде, по которому судят о качестве закалки.

Недостаток данных способов - невозможность определения качества материалов на наличие зародышей химического разложения.

Наиболее близким к предлагаемому по технической сущности является способ определения температуры разложения твердых тел АЭ методом, заключающийся в том, что образец материала нагревают, регистрируют сигналы акустической эмиссии, определяют температуру гэ.1 химического разложения материала образца по моменту возрастания интенсивности акустической эмиссии в 50-100 раз и по значению темпеО

Јь

N VI

ратуры химического разложения судят о качестве материала, так как при постоянной скорости нагрева интенсивность АЭ сигналов резко возрастает при определенной температуре, которая и считается началь- 5 ной температурой ta.i разложения твердого тела.

Недостатком указанного способа является то, что нельзя однозначно определить качество материала. Так как источником из- 10 лучения сигналов АЭ могут быть как материал, уже претерпевший химическое разложение, так и материал, в котором химическое разложение активировано температурой в процессе испытания.15

Целью предлагаемого способа является контроль качества материалов на наличие зародышей химического разложения материалов, подвергающихся химическому раз- ложению под влиянием внешних 20 воздействий.

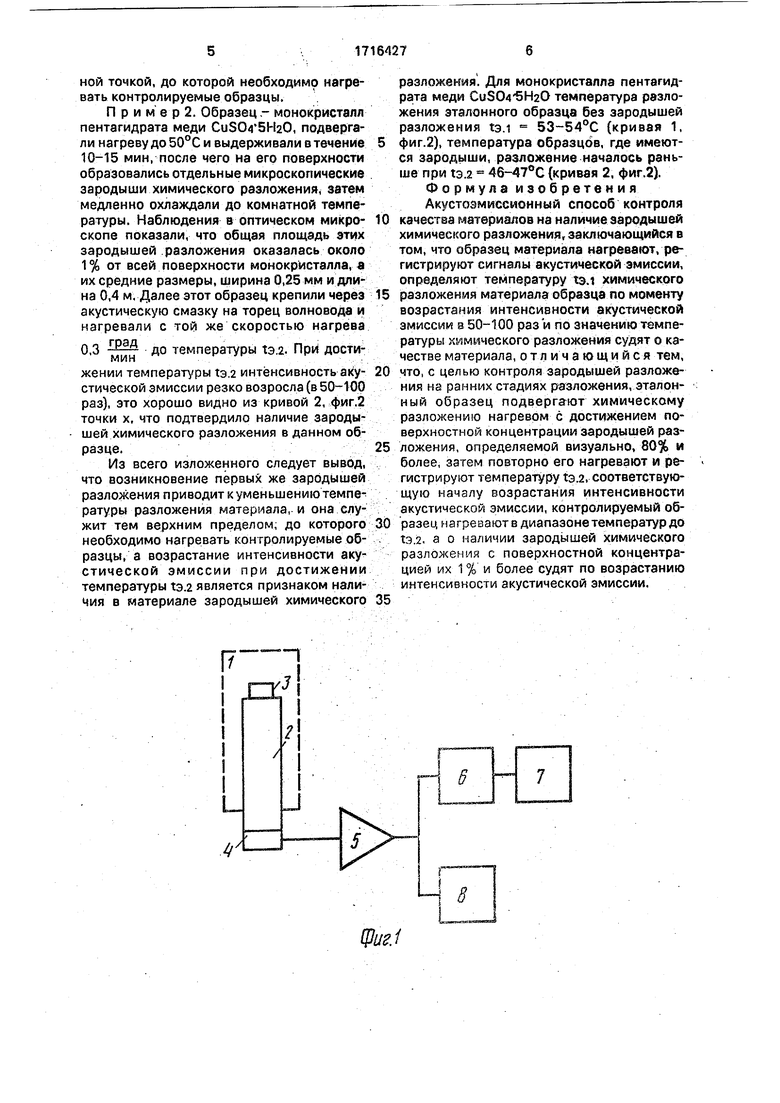

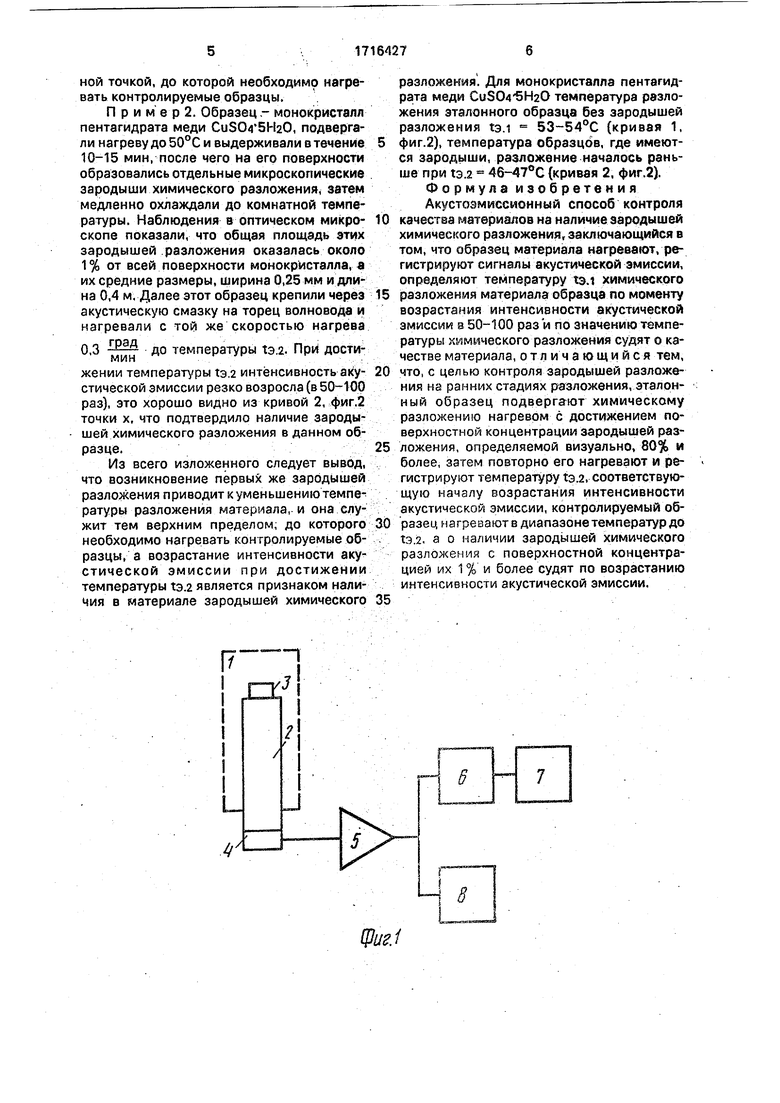

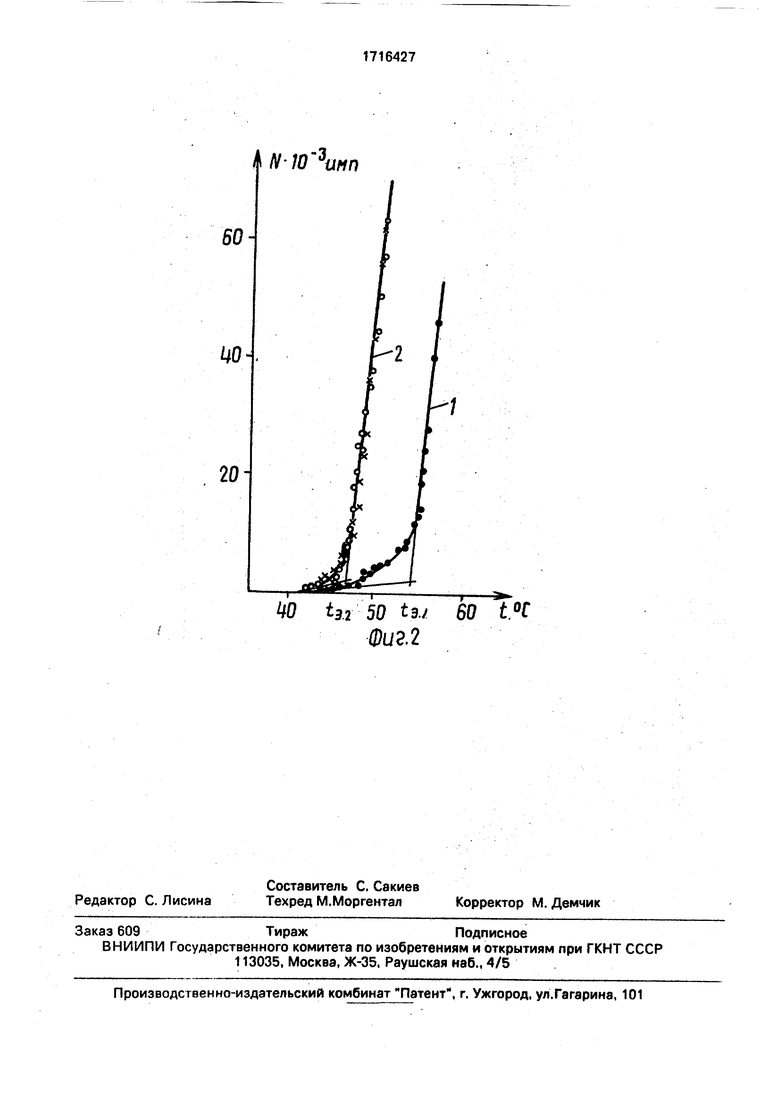

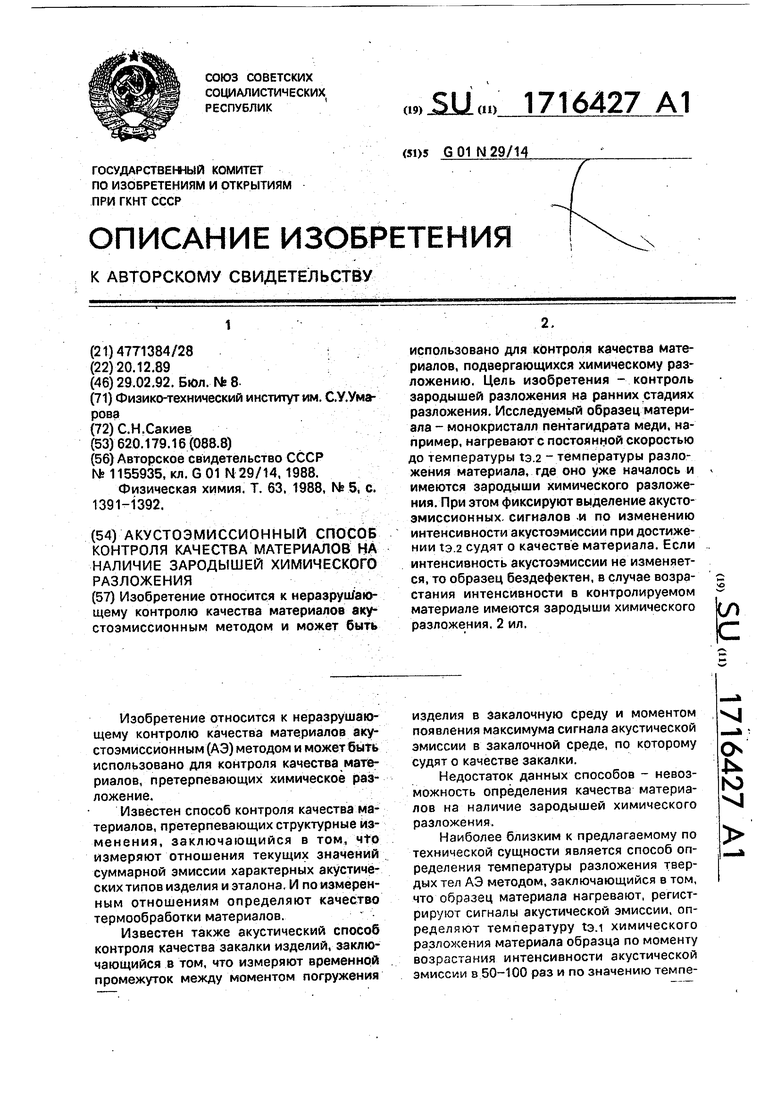

На фиг.1 изображена функциональная схема установки; на фиг,2 - график температурной зависимости общего смета сигналов АЭ в исследуемых материалах и 25 эталонном образце.

Установка для контроля качества материалов , претерпевших химическое разложение, на наличие зародышей разложения содержит термостат 1, кварце- 30 вый волновод 2, исследуемый образец 3, пьезокерамический датчик 4, предусили- тель 5, усилитель 7 с формирователем импульсов, запоминающий осциллограф 8.

Сущность предлагаемого способа осно- 35 вана на том, что при одинаковой скорости нагрева материал, претерпевший химическое разложение, т.е. с уже имеющимися в нем зародышами разложения, имеет более низкую температуру разложения (на v7°) по 40 сравнению с материалом, в котором их нет. Поскольку температура разложения твердого вещества определяется по возрастанию интенсивности акустической эмиссии, то измеряя ее при нагреве контролируемого ма- 45 териала до температуры разложения данного материала с зародышами, -можно уверенно определять наличие в нем зародышей химического разложения с концентрацией их 1 % и более.50

Источниками сигналов АЭ служат образование и рост различных дефектов типа дислокаций, субмикро- и микротрещин, которые предшествуют образованию, зародышей химического разложения. Данные 55 дефекты образуются на ранней стадии .разложения вследствие образования локальных областей в материале с повышенным механическим напряжением, возникающим

в результате образования и выделения продуктов разложения.

Поскольку в материале, который берется за эталон, зародыши разложения отсутствуют, а на их образование необходимо затратить дополнительную энергию, то при постоянной скорости нагрева это проявляется втом, что температура разложения эталонного образца выше по сравнению с образцами, уже имеющими зародыши разложения, где этот процесс уже начался. Начальная температура разложения материала при постоянной скорости нагрева зависит от наличия или отсутствия в нем зародышей химического разложения.

Предлагаемый способ осуществляют следующим образом.

Исследуемый образец 3 через акустическую смазку крепят к одному из торцов кварцевого волновода 2, который помещают в термостат 1 и нагревают с постоянной

скоростью (0,1; 0,2; 0,3 ). На другом

мин

конце кварцевого волновода установлен пьезокерамический датчик 4 для регистрации сигналов АЭ. При достижении температуры разложения начинается резкое возрастание интенсивности акустической эмиссий (в 50-100 раз). Далее АЭ сигналы усиливаются предусилителем 5, усилителем 6 и подаются на счетчик 7 импульсов. Параллельно АЭ сигналы фиксируются на запоминающем осциллографе 8.

П р и м е р 1. Образец - монокристалл пентагидрата меди CuS04 5H20, который не содержал зародышей химического разложения, подвергался нагреву с постоянной скоростью 0,3 - до 50°С и при этом мин

снималась зависимость общего счета сигналов АЭ от температуры (кривая 1, фиг.2). По этой зависимости по точке перегиба определялась температура разложения эталонного образца, т.е. материала, не содержащего зародышей химического разложения тэ.1. Затем образец выдерживали при температуре 50°С до тех пор, пока поверхностная концентрация зародышей разложения, определяемая визуально, не достигала 80% и более, После этого образец медленно охлаждали до комнатной температуры и нагревали повторно до 50°С с той же скоростью нагрева. При повторном нагреве также строилась зависимость общего счета сигналов АЭ от температуры (кривая 2, фиг.2) и по точке перегиба на этой кривой определяли температуру гэ.2, которая я7вля- ется температурой разложения материала с зародышами разложения и служит реперной точкой, до которой необходимо нагревать контролируемые образцы.

П р и м е р 2. Образец - монокристалл пентагидрата меди CuSOo SI-teO, подвергали нагреву до 50°С и выдерживали в течение 10-15 мин, после чего на его поверхности образовались отдельные микроскопические зародыши химического разложения, затем медленно охлаждали до комнатной температуры. Наблюдения а оптическом микроскопе показали, что общая площадь этих зародышей .разложения оказалась около 1 % от всей поверхности монокристалла, а их средние размеры, ширина 0,25 мм и длина 0,4 м. Далее этот образец крепили через акустическую смазку на торец волновода и нагревали с той же скоростью нагрева

0,3 до температуры ta.2. При достимин.

жении температуры тэ.2 интенсивность акустической эмиссии резко возросла (в 50-tOO раз), это хорошо видно из кривой 2, фиг.2 точки х, что подтвердило наличие зародышей химического разложения в данном образце.

Из всего изложенного следует вывод, что возникновение первых же зародышей разложения приводит куменьшениютемпе- ратуры разложения материала, и она служит тем верхним пределом; до которого необходимо нагревать контролируемые образцы, а возрастание интенсивности акустической эмиссии при достижении температуры t3.2 является признаком наличия в материале зародышей химического

5

0

5

0

5

0

разложения. Для монокристалла пентагидрата меди СиЗОд-бНаО температура разложения эталонного образца без зародышей разложения 1э.1 53-54°С (кривая 1, фиг.2), температура образцов, где имеются зародыши, разложение началось раньше при t3.2 46-47°С (кривая 2, фиг.2). Формула изобретен и я Акустоэмиееионный способ контроля качества материалов на наличие зародышей химического разложения .заключающийся в том, что образец материала нагревают/регистрируют сигналы акустической эмиссии, определяют температуру лэл химического разложения материала образца по моменту возрастания интенсивности акустической эмиссии а 50-1.00 раз и по значению температуры химического разложения судят о качестве материала, от л и ч а ющи йся тем, что, с целью контроля зародышей разложения на ранних стадиях разложения, эталонный образец подвергают химическому разложению нагревом с достижением поверхностной концентрации зародышей разложения, определяемой визуально, 80% и более, затем повторно его нагревают и регистрируют температуру ta. 2, соответствующую началу возрастания интенсивности акустической эмиссии, контролируемый образец нагреваютв диапазоне температур до тэ.2, а о наличии зародышей химического разложения с поверхностной концентрацией их 1 % и более судят по возрастанию интенсивности акустической эмиссии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Акустоэмиссионный способ определения наличия разлагающихся включений в материалах | 1991 |

|

SU1810817A1 |

| СОВМЕЩЕННЫЙ ТЕРМОГРАВИМЕТРИЧЕСКИЙ И АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ СТАДИЙ ТЕРМОДЕСТРУКЦИИ ВЕЩЕСТВ И МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324923C1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ГРАФИТАЦИИ УГЛЕРОДНОГО МАТЕРИАЛА | 1989 |

|

RU2028977C1 |

| Способ оценки прочности сцепления дисперсного наполнителя со связующим в композиционном полимерном материале | 1990 |

|

SU1739264A1 |

| Способ возбуждения калибровочных сигналов акустической эмиссии | 1986 |

|

SU1357831A1 |

| Способ акустического контроля физико-механических свойств материалов | 1990 |

|

SU1770891A1 |

| Способ возбуждения калибровочных сигналов акустической эмиссии | 1988 |

|

SU1619160A1 |

| СПОСОБ ТЕРМОДИНАМИЧЕСКОГО АКУСТИКО-ЭМИССИОННОГО ЭТАЛОНИРОВАНИЯ И СИСТЕМА, ЕГО РЕАЛИЗУЮЩАЯ | 2008 |

|

RU2399910C1 |

| Акустико-эмиссионный способ контроля прочности | 1989 |

|

SU1735761A1 |

| Способ контроля поврежденности материалов | 1987 |

|

SU1559264A1 |

Изобретение относится к неразрушающему контролю качества материалов аку- стоэмиссионным методом и может быть 2. использовано для контроля качества материалов, подвергающихся химическому разложению. Цель изобретения - контроль зародышей разложения на ранних стадиях разложения. Исследуемый образец материала - монокристалл пентагидрата меди, например, нагревают с постоянной скоростью до температуры э.2 температуры разложения материала, где оно уже началось и имеются зародыши химического разложения. При этом фиксируют выделение акусто- эмиссионных. сигналов -и по изменению интенсивности акустоэмиссии при достижении ta.2 судят о качестве материала. Если интенсивность акустоэмиссии не изменяется, то образец бездефектен, в случае возрастания интенсивности в контролируемом материале имеются зародыши химического разложения. 2 ил. со С

te/

20Ю ta.2 50 ta./ 60 t°C

Фиг

| Способ контроля качества термообработки изделий | 1983 |

|

SU1155935A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Физическая химия | |||

| Т | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Хлебопекарная печь | 1924 |

|

SU1391A1 |

Авторы

Даты

1992-02-28—Публикация

1989-12-20—Подача