Изобретение относится к литейному производству, в частности к способам изготовления керамических форм по выплавляемым моделям.

Цель изобретения - улучшение качества тонкополостных отливок, снижение трудоемкости и повышение производительности.

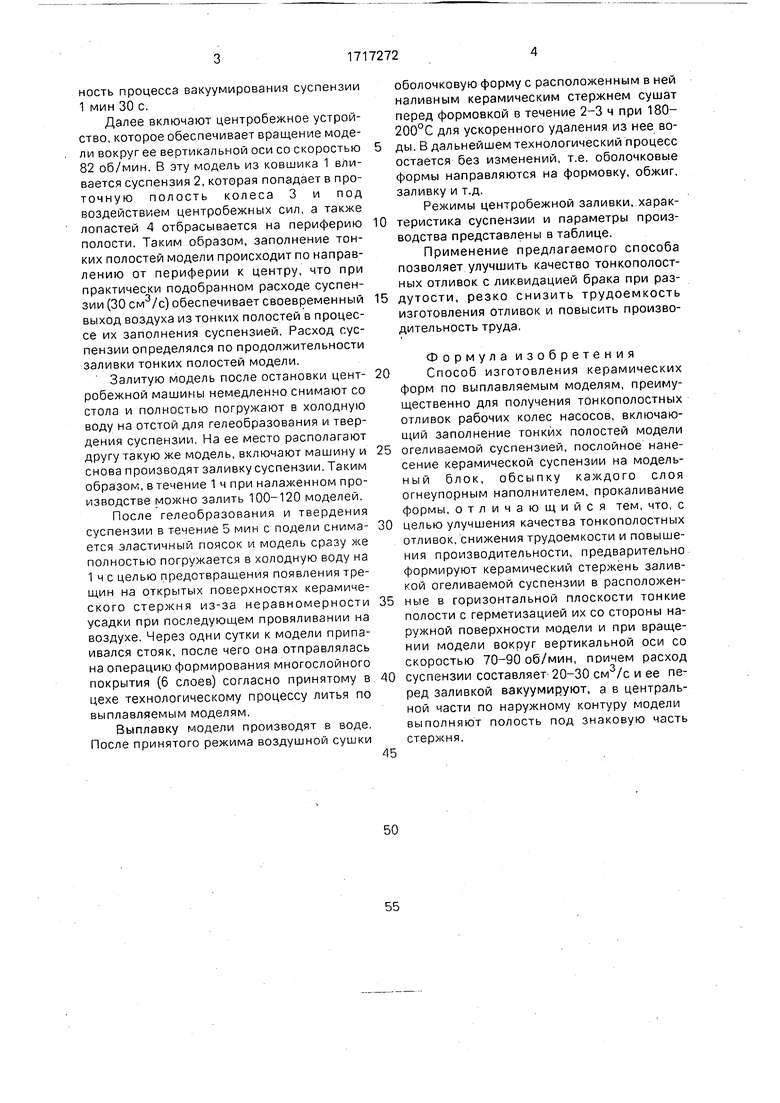

На чертеже дана схема осуществления способа.

Пример. Изготовление отливок рабочих колес типа ЦГ 3,6/32 для электронасо- . сов. Габаритные размеры колеса0160хИ85мм, Размер на выходе колеса 7 мм. т.е. колесо является тонкополостным.

Для герметизации внутренней полости сборной выплавляемой модели колеса, а также для формирования полости под знаковую часть стержня на модель колеса надевается эластичный поясок. Подготовленную таким образом к заливке суспензии модель располагают без крепления в специальном гнезде, закрепленном на столе центробежной машины.

Состав огеливаемой суспензии, мас.%: гидролизованный раствор этилсиликата 40- 20; пылевидный кварц 54; кварцевый песок марки 1К02А-26. Гелеобразователь-50%-й водный раствортриэтаноламина в количестве 1,5% (сверх 100%). Время гелёобразова- ния суспензии 4 мин. После приготовления суспензии в обьеме 0,6 дм для заливки полостей двух моделей колес следует ее ваку- умирование по следующему режиму: разряжение 0,85 кгс/см ; продолжительность достижения оптимального разряжения 20 с; продолжительность вакуумирова- ния при оптимальном разряжении 40 с; сброс вакуума 25 с; общая продолжйтельXI

ю

XI fO

ность процесса вакуумирования суспензии 1 мин 30 с.

Далее включают центробежное устройство, которое обеспечивает вращение модели вокруг ее вертикальной оси со скоростью 82 об/мин. В эту модель из ковшика 1 вливается суспензия 2, которая попадает в про- точную полость колеса 3 и под воздействием центробежных сил, а также лопастей 4 отбрасывается на периферию полости. Таким образом, заполнение тонких полостей модели происходит по направлению от периферии к центру, что при практически подобранном расходе суспензии (30 см3/с) обеспечивает своевременный выход воздуха из тонких полостей в процессе их заполнения суспензией. Расход суспензии определялся по продолжительности заливки тонких полостей модели.

Залитую модель после остановки цент- робежной машины немедленно снимают со стола м полностью погружают в холодную воду на отстой для гелеобразования и твердения суспензии. На ее место располагают другу такую же модель, включают машину и снова производят заливку суспензии.Таким образом, в течение 1 ч при налаженном производстве можно залить 100-120 моделей.

После гелеобразования и твердения суспензии в течение 5 мин с подели снима- ется эластичный поясок и модель сразу же полностью погружается в холодную воду на 1 ч с целью предотвращения появления трещин на открытых поверхностях керамического стержня из-за неравномерности усадки при последующем провяливании на воздухе. Через одни сутки к модели припаивался стояк, после чего она отправлялась на операцию формирования многослойного покрытия (6 слоев) согласно принятому в цехе технологическому процессу литья по выплавляемым моделям.

Выплавку модели производят в воде. После принятого режима воздушной сушки

оболочковую форму с расположенным в ней наливным керамическим стержнем сушат перед формовкой в течение 2-3 ч при 180- 200°С для ускоренного удаления из нее воды. В дальнейшем технологический процесс остается без изменений, т.е. оболочковые формы направляются на формовку, обжиг, заливку и т.д.

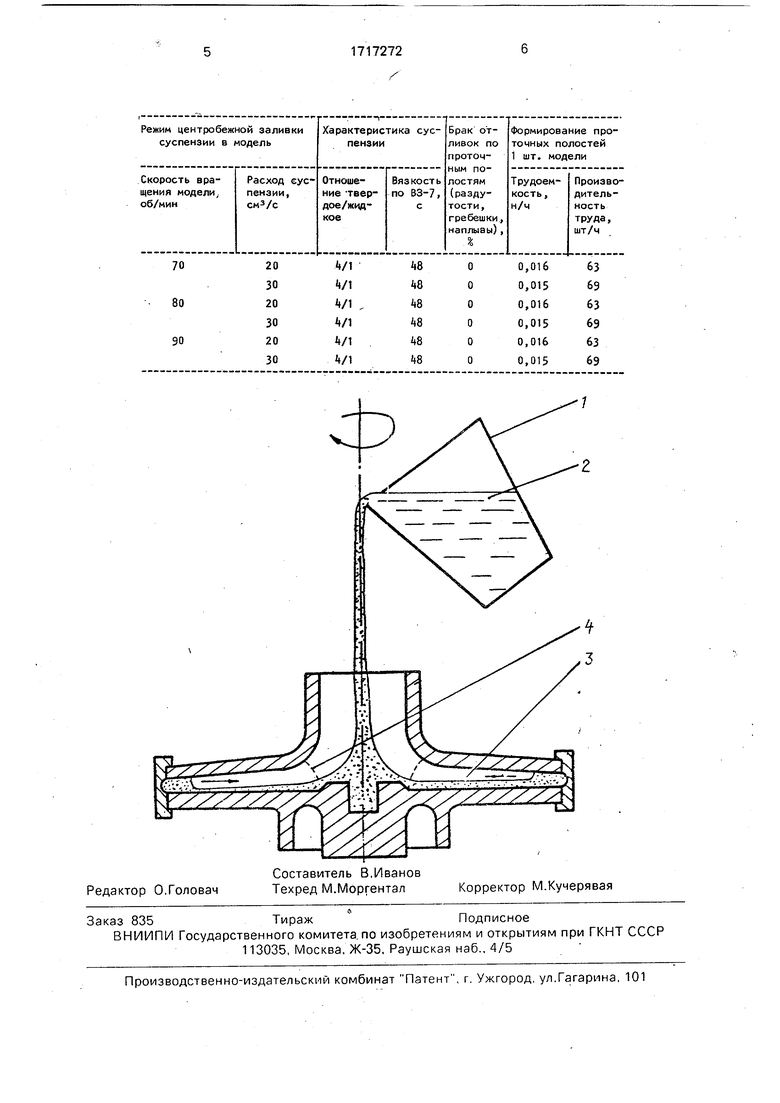

Режимы центробежной заливки, характеристика суспензии и параметры производства представлены в таблице.

Применение предлагаемого способа позволяет улучшить качество тонкополостных отливок с ликвидацией брака при раздутости, резко снизить трудоемкость изготовления отливок и повысить производительность труда.

Формула изобретения Способ изготовления керамических форм по выплавляемым моделям, преимущественно для получения тонкополостных отливок рабочих колес насосов, включающий заполнение тонких полостей модели огеливаемой суспензией, послойное нанесение керамической суспензии на модельный блок, обсыпку каждого слоя огнеупорным наполнителем, прокаливание формы, отличающийся тем, что, с целью улучшения качества тонкополостных отливок, снижения трудоемкости и повышения производительности, предварительно формируют керамический стержень заливкой огеливаемой суспензии в расположенные в горизонтальной плоскости тонкие полости с герметизацией их со стороны наружной поверхности модели и при вращении модели вокруг вертикальной оси со скоростью 70-90 об/мин, причем расход суспензии составляет 20-30 см3/с и ее перед заливкой вакуумир.уют, а в центральной части по наружному контуру модели выполняют полость под знаковую часть стержня.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2297302C2 |

| Способ изготовления неразъемных литейных керамических форм по удаляемым моделям | 1979 |

|

SU865489A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ В ТОЧНОМ ЛИТЬЕ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2385782C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ОТЛИВКИ С ВНУТРЕННИМИ ПОЛОСТЯМИ СЛОЖНОЙ КОНФИГУРАЦИИ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2002 |

|

RU2231414C2 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2443499C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Устройство для изготовления выплавляемых моделей | 1985 |

|

SU1304970A1 |

| Способ изготовления стальной отливки рабочего колеса центробежного насоса | 2019 |

|

RU2733963C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ПО ХОЛОДНОЙ ОСНАСТКЕ | 1995 |

|

RU2086341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

Изобретение относится к способам изготовления керамических форм по выплавляемым моделям. Цель изобретения - улучшение качества тонкополостных отливок, снижение трудоемкости и повышение производительности. Формирование тонких полостей отливок производят наливным керамическим стержнем путем заливки оге- ливаемой суспензии в модель. Модель предварительно герметизируют по наружному диаметру эластичным пояском с одновременным получением полости под знаковую часть керамического стержня. Затем модель вращают вокруг вертикальной оси со скорости 70-90 об/мин, а в полость модели заливают отвакуумированную суспензию с ее расходом 20-30 см3/с. 1 табл., 1 ил. сл

| Стрюченко А.А | |||

| и др | |||

| Керамические формы в точном литье по выплавляемым моделям | |||

| - М.: Машиностроение, 1988, с | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Способ изготовления керамическихфОРМ пО ВыплАВляЕМыМ МОдЕляМ | 1979 |

|

SU839654A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-03-07—Публикация

1988-09-01—Подача