С/1

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ЕШДЯ БИБЛИОТЕКА | 1972 |

|

SU340499A1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2418105C1 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| СПОСОБ ФОРМИРОВАНИЯ МИКРОРЕЛЬЕФА НА ПОВЕРХНОСТИ ДЕТАЛИ | 2005 |

|

RU2297314C2 |

| Способ чистовой обработки и резец для его осуществления | 1990 |

|

SU1756018A1 |

| СПОСОБ АНТИФРИКЦИОННО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2355555C2 |

| Способ контроля процесса микросварки давлением | 1983 |

|

SU1110582A1 |

| Способ алмазно-электрохимического шлифования | 1980 |

|

SU1000207A1 |

| Инструмент для алмазно-электролитической обработки отверстий волок | 1990 |

|

SU1745447A1 |

| СПОСОБ АНОДНО-АБРАЗИВНОГО ПОЛИРОВАНИЯ ОТВЕРСТИЙ | 2014 |

|

RU2588953C1 |

Изобретение относится к машиностроению, в частности к способам алмазно-электролитической обработки твердосплавных волок. Цель изобретения - повышение производительности процесса за счет принудительного развития микротрещин, образуемых на обрабатываемой поверхности. Обработку ведут с помощью подачи электролита под давлением и прижима инструмента к детали с усилием, обеспечивающим возникновение на обрабатываемой поверхности контактных напряжений, превышающих предел прочности материала поверхности. Прижим осуществляют циклично с частотой 0,2-0,5 Гц, уменьшая усилие прижима в течение 0,2-0,4 времени цикла до величины, обеспечивающей контактные напряжения, равные 0,3-0,5 предела пропорциональности обрабатываемого материала. 4 ил., 2 табл.

Изобретение относится к машиностроению, в частности к алмазно-электролитической обработке, и может быть использовано при обработке твердосплавных волок.

Известен способ алмазно-электролитической обработки, включающий подачу электролита в зону обработки под давлением и прижим инструмента к детали с усилием, обеспечивающим возникновение на обрабатываемой поверхности контактных напряжений, превышающих предел прочности материала обрабатываемой поверхности. Способ позволяет получить на поверхности обрабатываемого материала микротрещины, заполняемые электролитом, что интенсифицирует обработку.

Известный способ имеет низкую производительность вследствие однообразного приема образования микротрещин - сдвигом частиц обрабатываемого материала в

направлении действия контактных напряжений, что не позволяет увеличить микротрещину.

Целью изобретения является повышение производительности обработки за счет принудительного развития микротрещин, образуемых на обрабатываемой поверхности.

Сущность способа заключается в цикличном ( с частотой 0,2-0.5 Гц) приложении усилия прижима алмазного инструмента к обрабатываемой поверхности волоки с изменением от величины, обеспечивающей возникновение контактных напряжений выше предела прочности материала обрабатываемой поверхности (первая стадия цикла) до величины, обеспечивающей контактные напряжения, составляющие 0,3-0,5 предела пропорциональности материала обрабатываемой поверхности (вторая стадия цикла).

VI

СО

о

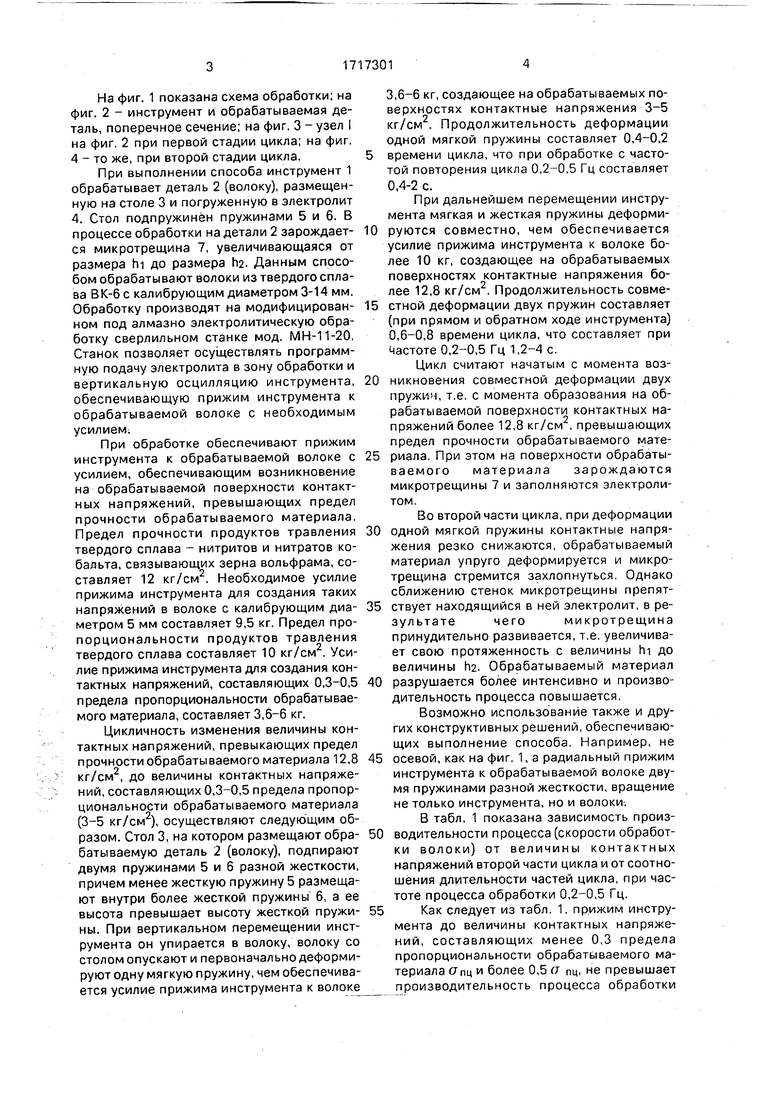

На фиг. 1 показана схема обработки; на фиг. 2 - инструмент и обрабатываемая деталь, поперечное сечение; на фиг, 3 - узел I на фиг, 2 при первой стадии цикла; на фиг. 4 - то же, при второй стадии цикла.

При выполнении способа инструмент 1 обрабатывает деталь 2 (волоку), размещенную на столе 3 и погруженную в электролит 4. Стол подпружинен пружинами 5 и 6. В процессе обработки на детали 2 зарождается микротрещина 7, увеличивающаяся от размера hi до размера h2. Данным способом обрабатывают волоки из твердого сплава ВК-6 с калибрующим диаметром 3-14 мм. Обработку производят на модифицированном под алмазно электролитическую обработку сверлильном станке мод. МН-11-20. Станок позволяет осуществлять программную подачу электролита в зону обработки и вертикальную осцилляцию инструмента, обеспечивающую прижим инструмента к обрабатываемой волоке с необходимым усилием;

При обработке обеспечивают прижим инструмента к обрабатываемой волоке с усилием, обеспечивающим возникновение на обрабатываемой поверхности контактных напряжений, превышающих предел прочности обрабатываемого материала. Предел прочности продуктов травления твердого сплава - нитритов и нитратов кобальта, связывающих зерна вольфрама, составляет 12 кг/см2. Необходимое усилие прижима инструмента для создания таких напряжений в волоке с калибрующим диаметром 5 мм составляет 9,5 кг. Предел пропорциональности продуктов травления твердого сплава составляет 10 кг/см . Усилие прижима инструмента для создания контактных напряжений, составляющих 0,3-0,5 предела пропорциональности обрабатываемого материала, составляет 3,6-6 кг.

Цикличность изменения величины контактных напряжений, превыкающих предел прочности обрабатываемого материала 12,8 кг/см , до величины контактных напряжений, составляющих 0,3-0,5 предела пропорциональности обрабатываемого материала (3-5 кг/см2), осуществляют следующим образом. Стол 3, на котором размещают обрабатываемую деталь 2 (волоку), подпирают двумя пружинами 5 и 6 разной жесткости, причем менее жесткую пружину 5 размещают внутри более жесткой пружины 6, а ее высота превышает высоту жесткой пружины. При вертикальном перемещении инструмента он упирается в волоку, волоку со столом опускают и первоначально деформируют одну мягкую пружину, чем обеспечивается усилие прижима инструмента к волоке

3,6-6 кг, создающее на обрабатываемых поверхностях контактные напряжения 3-5 кг/см . Продолжительность деформации одной мягкой пружины составляет 0,4-0,2

времени цикла, что при обработке с частотой повторения цикла 0,2-0,5 Гц составляет 0,4-2 с.

При дальнейшем перемещении инструмента мягкая и жесткая пружины деформи0 руются совместно, чем обеспечивается усилие прижима инструмента к волоке более 10 кг, создающее на обрабатываемых поверхностях контактные напряжения более 12,8 кг/см2. Продолжительность совме5 стной деформации двух пружин составляет (при прямом и обратном ходе инструмента) 0,6-0,8 времени цикла, что составляет при частоте 0,2-0,5 Гц 1,2-4 с.

Цикл считают начатым с момента воз0 никновения совместной деформации двух пружин, т.е. С момента образования на обрабатываемой поверхности контактных напряжений более 12,8 кг/см , превышающих предел прочности обрабатываемого мате5 риала. При этом на поверхности обрабатываемого материала зарождаются микротрещины 7 и заполняются электролитом.

Во второй части цикла, при деформации

0 одной мягкой пружины контактные напряжения резко снижаются, обрабатываемый материал упруго деформируется и микротрещина стремится захлопнуться. Однако сближению стенок микротрещины препят5 ствует находящийся в ней электролит, в результатечегомикротрещинапринудительно развивается, т.е. увеличивает свою протяженность с величины hi до величины hi2. Обрабатываемый материал

0 разрушается более интенсивно и производительность процесса повышается.

Возможно использование также и других конструктивных решений, обеспечивающих выполнение способа. Например, не

5 осевой, как на фиг. 1, а радиальный прижим инструмента к обрабатываемой волоке двумя пружинами разной жесткости, вращение не только инструмента, но и волоки-.

В табл. 1 показана зависимость произ0 водительности процесса (скорости обработки волоки) от величины контактных напряжений второй части цикла и от соотношения длительности частей цикла, при частоте процесса обработки 0,2-0,5 Гц.

5Как следует из табл. 1, прижим инструмента до величины контактных напряжений, составляющих менее 0,3 предела пропорциональности обрабатываемого материала С7пц и более 0,5 о гщ, не превышает производительность процесса обработки

поверхности (из-за низкой скорости развития микротрещин при переходе от первой части цикла к второй и недостаточной обратной упругой деформации микротрещины во второй части цикла соответственно).

Из табл. 1 следует, что при продолжительности операции прижима инструмента к детали с усилием, обеспечивающим возникновение на обрабатываемой поверхности контактных напряжений, превышающих о в менее 0,6 и более 0,8 времени цикла, производительность процесса не повышается из- за уменьшения развития микротрещин вследствие снижения времени действия напряжений, превышающих а в и снижения продолжительности процесса упругого захлопывания трещин во второй части цикла.

Прижим инструмента до величины контактных напряжений, составляющих 0,3-0,5 предела пропорциональности обрабатыва- емого материала, при условии продолжительности операции прижима инструмента к детали с усилием, обеспечивающим возникновение на обрабатываемой поверхности контактных напряжений, превышающих предел прочности обрабатываемого материала в пределах 0,6-0,8 времени цикла, при частоте процесса 0,2-0,5 Гц, обеспечивает повышение производительности процесса обработки на 8-24%.

Влияние частоты процесса обработки на производительность процесса отражено в табл. 2. (При отборе опытных данных, приведенных в табл.2, использованы оптимальные параметры прижима инструмента и

продолжительности операций прижима инструмента к детали, отраженные в табл. 1: контактные напряжения в обрабатываемой детали в первой части цикла а 0,4 аПц, длительность части цикла с напряжениями о ов составляет 0,7 части цикла).

Как следует из табл. 2, проведение процесса обработки с частотой менее 0,2 и более 0,5 Гц снижает производительность процесса из-за уменьшения воздействия электролита, попадающего в микротрещину, на ее стенки при упругом захлопывании микротрещины.

Формула изобретения

Способ алмазно-электролитической обработки твердосплавных деталей, включающий подачу электролита в зону обработки под давлением и прижим инструмента к поверхности волоки с усилием, обеспечивающим возникновение на обрабатываемой поверхности контактных напряжений, превышающих предел прочности материала поверхности, отличающийся тем, что, с целью повышения производительности при обработке волок, прижим инструмента осуществляют циклично с частотой 0,2- 0,5 Гц, причем в течение 0,2-0,4 времени цикла усилие снижают до величины, обеспечивающей контактные напряжения, равные 0,3-0,5 предела, пропорциональности материала обрабатываемой поверхности.

Таблица 1

Контактные напря Длительность час- Повышение производитель- жения в обрабаты- ; ти цикла с напря- ности процесса при ба- ваемой детали, в : жениями 6 б. I зовом времени на обра &;

ботку 0,15 ч

долях GJ

&

«I

| в долях цикла

0,8

0,85

0,55

0,6

0,7

0,8

0,85

0,55

0,6

0,7 0,4-0,9

0,8

0,85

Продолжение табл„ 1

Повышение про ности процесс I зовом времени

ботку 0,15 ч

:Рост производительности, %

0,08

16

8

16

8

Таблица2

Фм.4

Т

ЗЪгЗ

Фиг, 2

Ф/1.4

| ЕШДЯ БИБЛИОТЕКА | 0 |

|

SU340499A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-03-07—Публикация

1990-04-13—Подача